20000 m3真空球罐声发射监测与信号源分析

乐开白,左继锋,姚力,马学荣

20000 m3真空球罐声发射监测与信号源分析

乐开白,左继锋,姚力,马学荣

(中国空气动力研究与发展中心,四川 绵阳 621000)

针对20000 m3真空球罐及管道系统在开展抽真空试验状态下,对其应力集中部位进行声发射监测及应力应变测试,结果表明,通过干扰噪声排除,结合应力应变测试结果,对信号源进行数据分析,真空试验状态下能够实现真空球罐及管道系统应力集中部位的监测和整体结构失稳性预报,为20000 m3真空球罐及管道系统运行过程中的监控及后期开展检验提供了一种有效的检测和安全状况综合评估方法。

真空球罐;声发射监测;信号源;安全评估

以压力容器为代表的典型设备,在耐压试验或在役状态下,声发射检测能够全过程、实时进行结构整体完整性评价、重点缺陷的活度监测、结构失稳破坏监测预报。相对于其他无损检测方法,声发射检测在实时性、无损安全评价、缺陷活度监测、结构失稳破坏预报等方面,均具有明显、独特的优势。对于金属压力容器而言,声发射检测技术是一种正在逐步走向成熟的无损检测新方法。

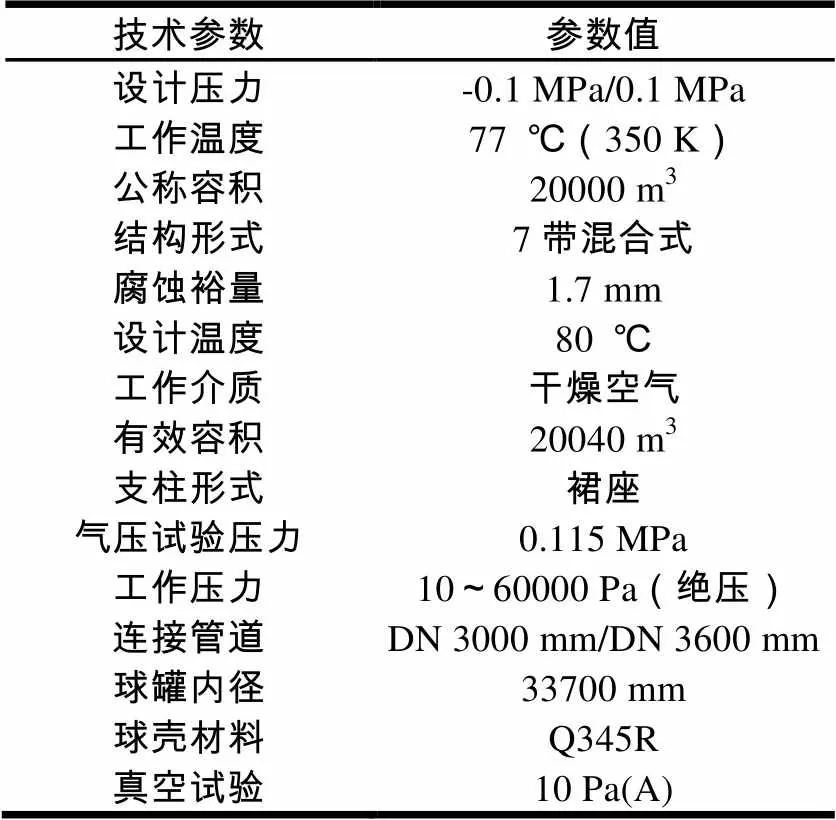

某单位20000 m3真空球罐及管道系统是由两台20000 m3真空球罐和配套管线系统组成的研制装置,球壳内壁设置纵向与环向T形加强筋,T形加强筋与球壳板相焊,形成抗外压的组合球壳结构,在不开展试验情况下,除非进行设备检修,球罐长期处于真空状态。20000 m3真空球罐主要技术参数如表1所示,其平面布置及实物如图1所示。

表1 20000 m3真空球罐主要技术参数

图1 20000 m3真空球罐平面布置及实物图

与常规压力容器相比,20000 m3真空球罐及管道系统存在几何尺寸庞大、内设加强筋、应力分布差异明显、噪声干扰影响众多、结果复验困难等特点,以NB/T 47013.9-2012《承压设备无损检测第9部分:声发射检测》、GB/T 18182-2012《金属压力容器声发射检测及结果评价方法》、JB/T 10764-2007《无损检测常压金属储罐声发射检测及评价方法》等为代表的现有成熟的压力容器声发射检测技术难于直接应用于20000 m3真空球罐及管道系统抽真空试验状态下的声发射检测。

为了对重点部位或典型缺陷进行声发射监测,探索针对缺陷活动性、危害程度和结构完整性评价的实时监控及预报方法。为提高20000 m3真空球罐及管道系统投用后安全状态监测与定期维护的针对性,以便有效预防各类失效破坏事故的发生,本文在抽真空状态下针对20000 m3真空球罐及管道系统开展了声发射监测。

1 检验前准备

本次试验主要针对20000 m3真空球罐及管道系统在抽真空试验状态下开展声发射检测。抽真空试验前,中国特检院与中国空气动力研究与发展中心设计所科研人员已进行了应力分析计算,确定了整个系统高应力分布区域,在抽真空试验状态下,同步开展的检验检测项目包括针对应力集中部位的声发射检测、应力测试以及应变监测等。

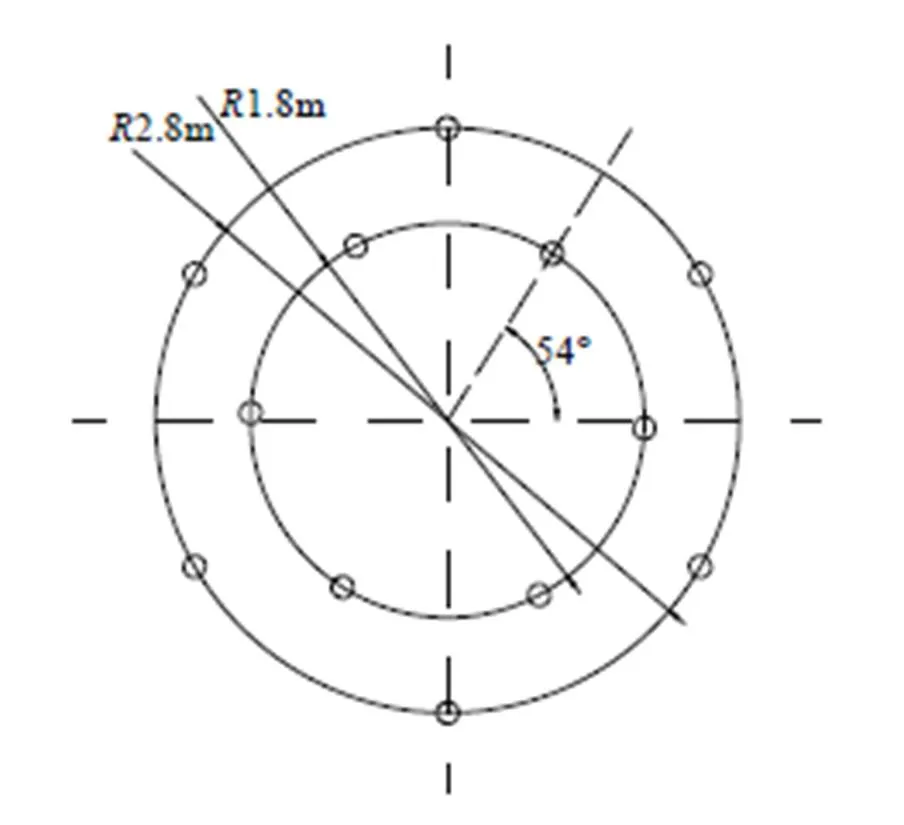

声发射检测部位主要为高应力分布区,具体为两台球罐间管道连接的角焊缝部位,工艺采用特征参数法,管道部分以三角形面定位布置传感器,球罐部分由于内部存在加强筋,结构复杂,以区域定位为主,其中V-06真空球罐与管道连接角焊缝周围布置12个传感器,分为两个区域,管道上距角焊缝2700 mm对称布置2个传感器,与角焊缝边缘等间距布置的5个传感器之间形成第I区域;以管道中心为圆点,半径2800 mm圆周上等间距布置5个传感器,与角焊缝边缘的5个传感器之间形成第Ⅱ区域,如图2所示。同理,V-05真空球罐与管道连接角焊缝周围分别布置第Ⅲ区域、第Ⅳ区域。

2 系统调试[1]

采用德国Vallen公司的32通道AMSY5 ASIP-2型超高速、全数字、全波形、强抗干扰声发射采集分析系统,VS150-RIC谐振式窄频带一体化探头,AMSY5声发射软件(含BDSWB采集、VAELP分析、BDSWLoc1定位等软件)。主要参照NB/T 47013.9-2012《承压设备无损检测第9部分:声发射检测》等编制了检测工艺;以2.5 mm、0.3 mm、30°2H铅芯折断&自校验脉冲信号作为模拟源;在距探头100 mm部位,去除表面涂层并用角向磨光机打磨露出金属本底,采用模拟声发射信号3~5次重复测定,逐一进行每个通道的灵敏度校验,均不小于76 dB,各次测定的灵敏度变化范围原则上均不超过±4 dB。

图2 第Ⅱ区域传感器布置图

由于20000 m3真空球罐及管道系统存在几何尺寸庞大、内设加强筋、应力分布差异明显、噪声干扰影响众多,为找出有效的噪声抑制和剔除方法,确保有效声发射信号的顺利提取、检测,采取了以下措施:

(1)在模拟试件和实物上进行反复、多次、不同状况下的实验调试;

(2)在罐体结构上进行最终实测;

(3)采用特征参数法筛选剔除无关的噪声信号。

3 检测过程及结果评定[2-4]

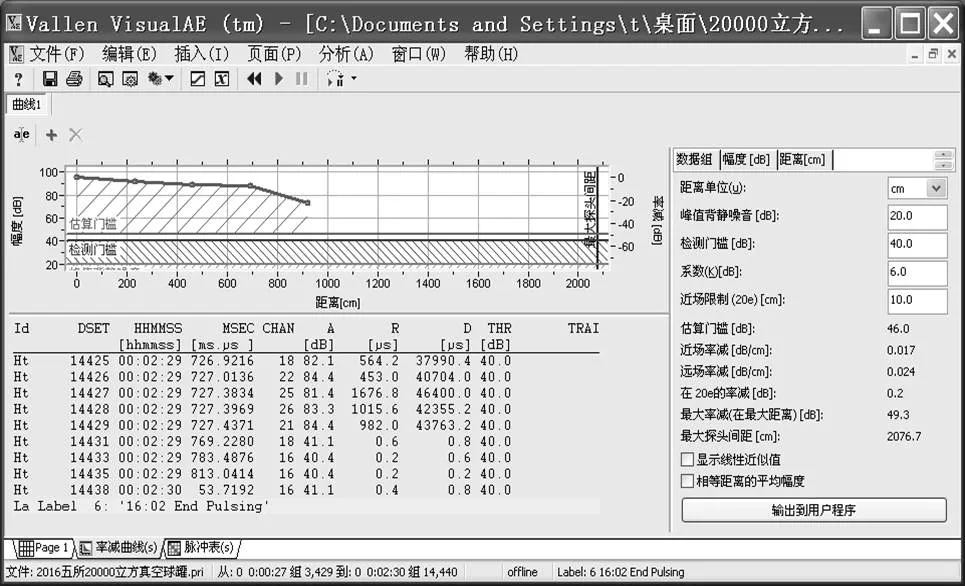

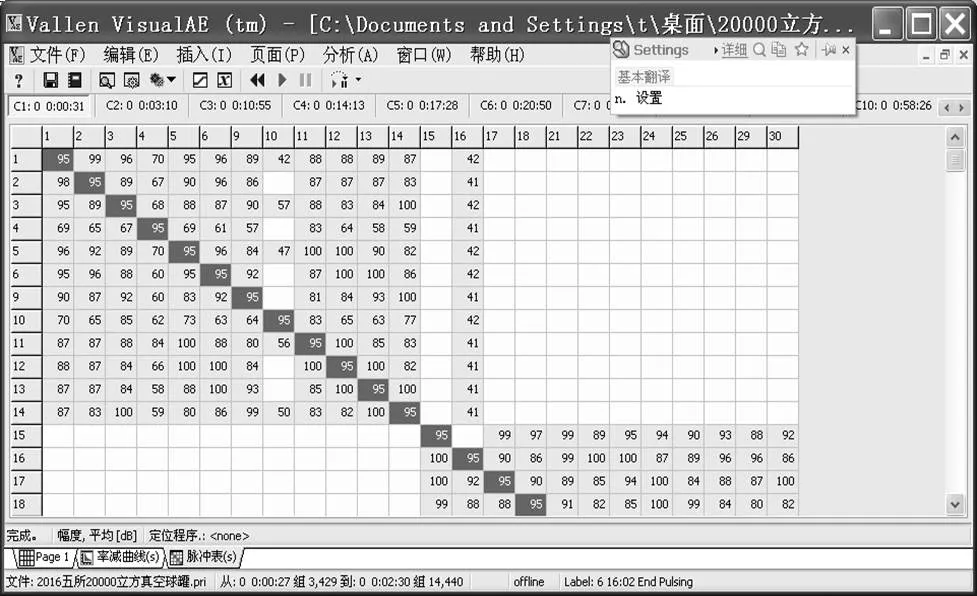

本次声发射检测结合球罐系统抽真空试验进行,两台球罐分开进行试验,先关闭两个球罐之间的闸阀FM-02及V-06号真空球罐进风洞间的闸阀FM-04,对V-06号真空球罐进行抽真空试验,按50000 Pa、10000 Pa、5000 Pa、23.7 Pa逐级抽真空分阶段进行试验,且在各级保持足够时间检查;完成V-06号真空球罐抽真空试验后,对V-06球罐及连接管道进行保压,再按相同阶段对V-05号真空球罐进行抽真空试验。经测定,第I区域、第Ⅲ区域声速为4900 m/s,第Ⅱ区域、第Ⅳ区域声速为4700 m/s。衰减曲线及脉冲表分别如图3、图4所示。

图3 衰减曲线图

图4 脉冲表

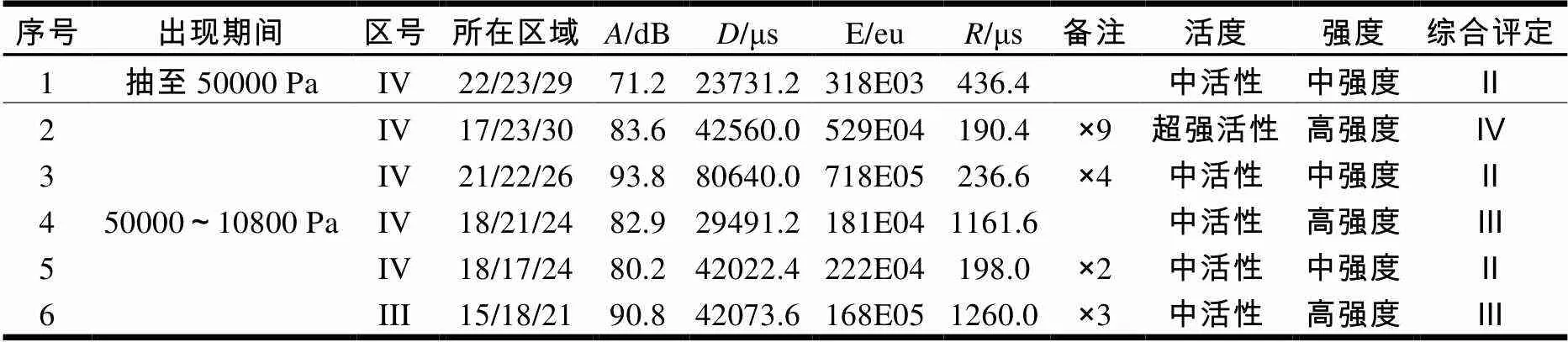

在对V-06号真空球罐声发射监测过程中,参照NB/T 47013.9-2012《承压设备无损检测第9部分:声发射检测》,未发现随负压增大而持续增长的有效声发射源,Ⅱ级以上的声发射活动源情况如表2所示:在抽至50000 Pa阶段,I区发现2处、II区发现3处声发射活动源;在50000 Pa保压阶段,I区和II区各发现1处声发射活动源;在50000~10000 Pa阶段,I区发现3处、II区发现4处声发射活动源;在10000 Pa保压阶段,未发现声发射活动源;在10000~5000 Pa阶段,I区和II区各发现1处声发射活动源;在5000 Pa保压阶段,Ⅱ区发现1处声发射活动源;在5000~23.7 Pa阶段,I区发现2处、II区发现2处声发射活动源;在23.7 Pa保压阶段,未发现声发射活动源。经对综合评定为Ⅲ级的部位进行现场检查和常规无损检测抽查复验,证实有效声发射源区域未发现存在超标缺陷,抽真空试验声发射检测合格,声发射监测结果与应力应变监测结果、抽真空试验实际状况相符。

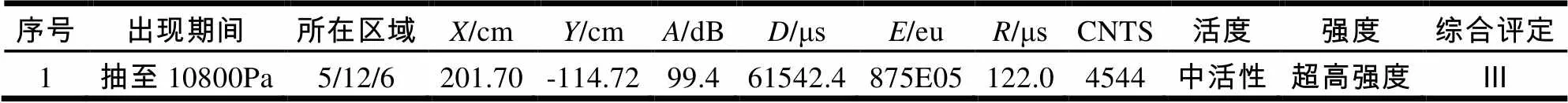

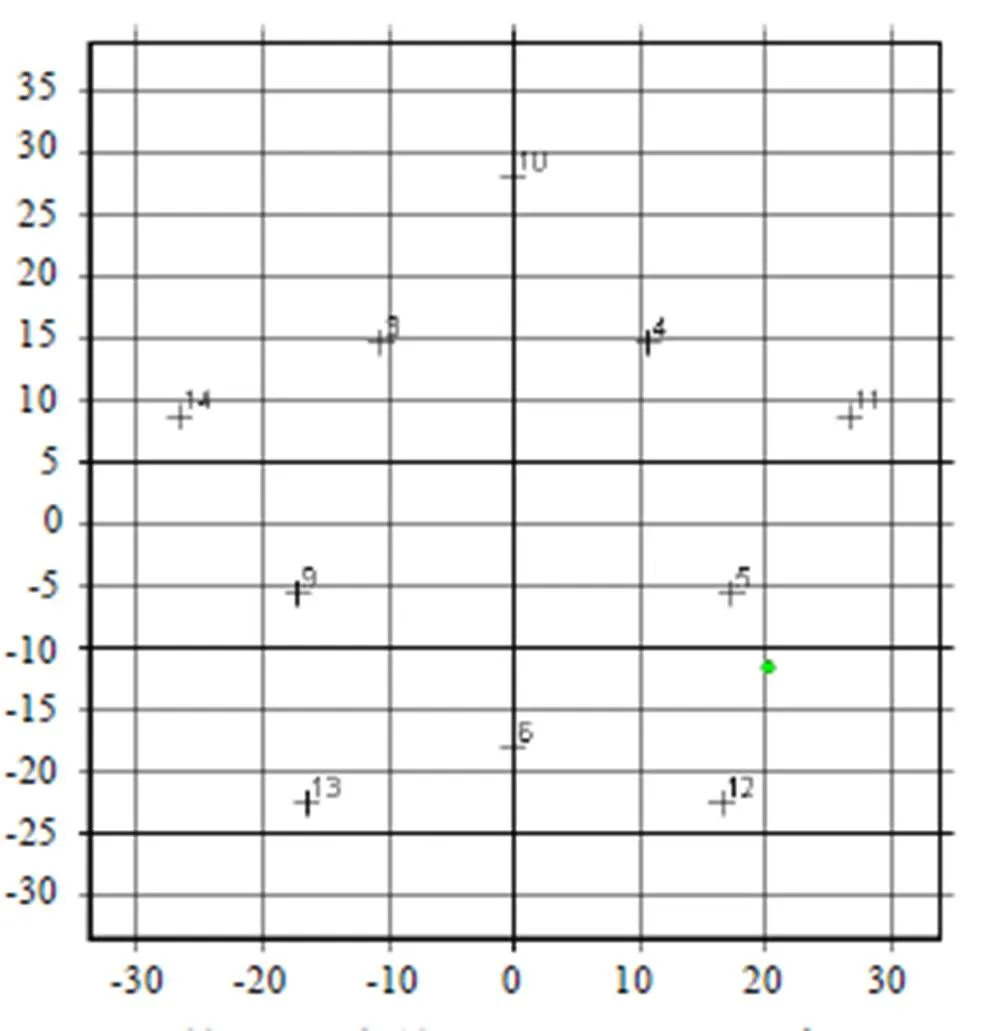

在对V-05号真空球罐声发射监测过程中,参照NB/T 47013.9-2012《承压设备无损检测第9部分:声发射检测》,Ⅱ级以上的声发射活动源情况如表3所示:在抽至50000 Pa阶段,Ⅳ区发现1处声发射活动源;在50000 Pa保压阶段,未发现声发射活动源;在50000~10800 Pa阶段,Ⅲ区发现1处、Ⅳ区发现4处声发射活动源;在真空表读数为10800 Pa时,声发射检测到一个源强度为99.4 dB的信号,定位如图5所示,声发射监测数据如表4所示。此时应力监测到两台球罐之间连接管道即V-06球罐与管道连接的上端,应力值达到191 MPa,超过预警值158.4 MPa;经现场检查测得,两座球罐之间管道上的闸阀FM-02向上抬起15 mm,同时向V-05号真空球罐方向移动15 mm,闸阀至V-05号真空球罐间管道上的通用型波纹膨胀节在靠近下部有一根螺栓弯曲变形。经有限元分析计算,此段管道最大应力为321.08 MPa,位于水平轴向波纹管短节的下端,即靠近波纹管下部有一根螺栓弯曲变形位置;经分析,闸阀上抬和移位现象是由于两台球罐间DN3600连接管道的144°弯头单个的上、下表面积差约为62000 cm2,在接近真空状态时产生沿弯头角分线向上的推力约为620 kN,两个弯头合计向上推力约为1240 kN,两球罐间管道支架是滑动支座,对管道和闸阀没有约束,因此造成了闸阀出现向上抬起和水平位移的现象。

表2 V-06真空球罐抽真空试验声发射监测数据

表3 V-05真空球罐抽真空试验声发射监测数据

表4 V-05真空球罐(抽真空至10800 Pa)抽真空试验声发射监测数据

4 存在的问题

(1)由于定位方法、筋板结构、裙座较大等原因,导致定位困难,管道部分可以实现三角形面定位,球罐罐体部位仅能实现区域定位;

(2)部分抽真空阶段存在人员巡视、检查等噪声信号源;

(3)罐体内部筋板的应力释放成为声发射信号源,造成干扰;

(4)抽真空试验属于负压试验,与通常升压试验存在一定差异。

5 结论

针对20000 m3真空球罐及管道系统在抽真空试验状态下开展声发射监测,可以得出以下有工程意义的结论:

(1)声发射检测能够对球罐及管道系统的抽真空试验过程进行实时监控,对结果实现有效、可靠的评价;

(2)通过干扰噪声排除、常规无损检测复验等措施,20000 m3真空球罐及管道系统在抽真空试验状态下能够有效对应力集中部位开展声发射监测,实现整体结构失稳性预报和完整性评价;

(3)声发射检测能够对罐体内部筋板结构的变形和应力释放等进行实时监控;

(4)因结构复杂、内设加强筋等原因,真空球罐监测区域全部实现平面定位存在难度;

图5 信号源定位图(10800 Pa时)

(5)声发射检测能为20000 m3真空球罐及管道系统运行过程中监控及后期检验提供一种有效的检测和安全状况综合评估方法。

[1]NB/T 47013.9-2012,承压设备无损检测第9部分:声发射检测[S].

[2]姚力. 几种典型声发射信号的特征参数分布[J]. 无损探伤,2004,28(2):19-22.

[3]乐开白,姚力,等. 大型风洞承压壳体声发射评价的试验研究[J]. 无损检测,2012(34):61-65.

[4]姚力. 16Mn钢疲劳裂纹的声发射信号检测[C]. 成都:第八届全国无损检测学术会议论文集,2003.

The Acoustic Emission Testing For 20000m3Vacuum Spherical Tanks and Analysis of Signal Source Data

YUE Kaibai,ZUO Jifeng,YAO Li,MA Xuerong

( China Aerodynamic Research and Development Center, Mianyang 621000, China )

Focused on the 20000m3vacuum spherical tanks and pipeline systems, which are in the condition of vacuum testing, acoustic emission testing and stress test are implemented in the areas of stress concentration. Results show that based on removing noise interference, stress test result and analysis of signal source data, the monitoring for the areas of stress concentration and structure instability, forecast can bi achieved effectively. And then, an effective security evaluation method, which is applied to the online testing and later inspecting of 20000m3vacuum spherical tanks and pipeline systems, is proposed.

vacuum spherical tank;acoustic emission testing;signal source;security evaluation

TJ765.4+1

A

10.3969/j.issn.1006-0316.2018.10.013

1006-0316 (2018) 10-0056-05

2018-07-02

乐开白(1979-),男,江苏射阳人,本科,工程师,主要从事承压设备检验检测及无损检测评价工作。