脱硫除雾器堵塞机理分析及预防措施

王智

脱硫除雾器堵塞机理分析及预防措施

王智

(陕西华电蒲城发电有限责任公司,陕西 渭南 715501)

脱硫除雾器结垢和堵塞事故频发,严重制约发电机组的正常运行。通过资料收集、现场调查、数据分析、取样化验、现场测试等手段,总结除雾器从局部结垢到整体堵塞的发展过程,分析结垢的发生机理,对事故频发的原因进行深入全面的分析,提出了一系列的预防措施:加强冲洗水喷嘴及管道、阀门、在线仪表的检修维护,增设一级塔上级除雾器背面冲洗水,合理控制除雾器冲洗周期,优化除雾器冲洗水水质,合理控制浆液参数,加强浆液等介质的手动化验以提供运行参考,控制入口烟气温度和含尘浓度,脱硫系统启停措施,脱硫系统水平衡优化,加装除雾器压降测点等。

除雾器;脱硫;结垢;堵塞

除雾器是湿法脱硫塔中非常重要的核心装置,除雾效率的高低和压降的大小会直接影响脱硫后烟气“干净”程度,并影响脱硫装置的长期连续运行。本文以某公司脱硫除雾器为研究对象,通过分析垢样成分、研究除雾器结垢和堵塞的机理,提供系列应对措施。

1 脱硫除雾器系统存在的问题

陕西华电发电公司2×660 MW超临界燃煤空冷机组2008年12月投产。脱硫除雾器故障率较高,检查发现存在以下问题:

(1)上、下两级除雾器有20多个单元垮塌或掀翻,整个除雾器被石膏浆液铺满,堵塞严重,除雾器叶片间有大量石膏垢及黑色片状垢物,靠近净烟气出口处的吸收塔塔壁上有大量黑色垢物;

(2)冲洗水管上残留大量石膏垢,同时部分除雾器冲洗水喷嘴被石膏浆液堵塞;

(3)净烟气烟道中有大量石膏垢存在。

2 脱硫除雾器垢样及结垢机理分析

除雾器固体垢物如图1所示。采用X射线光电子能谱分析法对固体样品中的元素进行半定量分析,同时采用电镜扫描法分析固形物的表面形貌特征。

图1 除雾器垢样

2.1 垢样分析

2.1.1 XPS化验结果分析

不同区域垢样XPS元素半定量分析后可见,除雾器叶片间垢样与喷淋区垢样和晶体的化学成分较为接近,均为石膏(CaSO4·2H2O),可以确定除雾器垢物来源为脱硫循环浆液。由于取样位置不一致,不同位置的垢物组分略有差异。

烟气经过时流速分布偏差较大,除雾效果下降,高速烟气对垢物产生冲刷作用可带走一定水分,导致部分石膏垢结晶水丢失形成烧石膏(CaSO4·0.5H2O)。

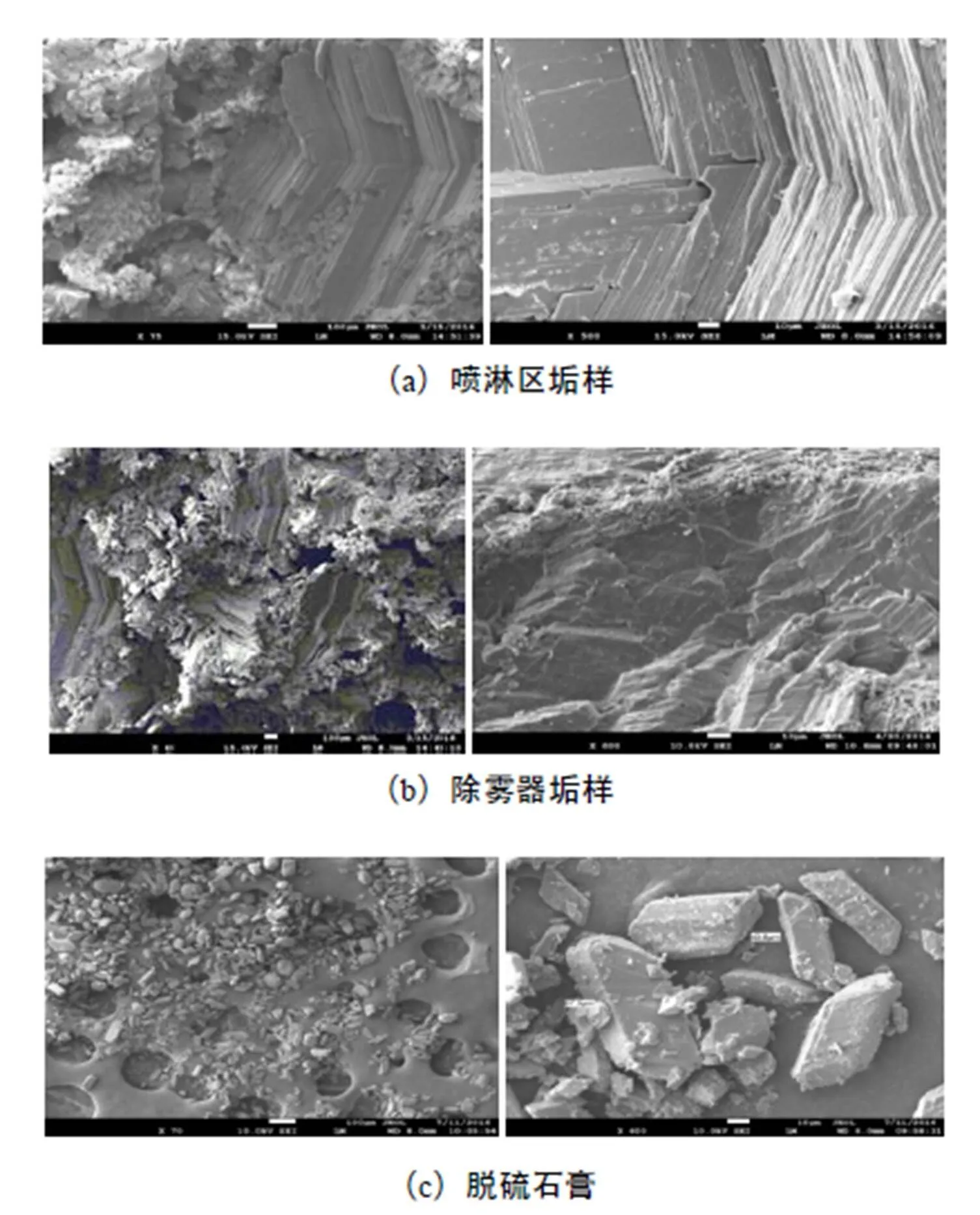

2.1.2 SEM分析

对喷淋区垢样、除雾器垢样及脱硫石膏进行扫描电镜分析,如图2所示。可以观察到喷淋区垢样为明显的层状规则晶体结构,脱硫石膏呈现为相对均匀的短柱状颗粒,而除雾器垢样则呈现为颗粒状与片状层状混杂的不规则的形态。

图2 扫描电镜分析

2.2 除雾器结垢和堵塞机理分析

通过对垢样进行元素、晶相组成分析及电镜扫描分析,可以判断除雾器垢物主要来源为循环浆液所携带的固体颗粒物硫酸钙、亚硫酸钙、碳酸钙及少量烟尘,如果未能被及时冲洗掉,会与烟气中残留的SO2继续反应,生成的硫酸钙晶体在叶片表面和原先截留的固体颗粒上快速成长,形成了形态混杂的硬垢,冲洗失效,导致除雾器结垢。

除雾器表面的垢物与烟气接触的部分会逐渐产生结晶垢,结晶垢的发生将从外往里逐步发展,反应不彻底和不均匀,在局部位置形成了层状垢。

3 除雾器堵塞原因分析

通过提取陕西华电发电公司5#、6#机组脱硫系统半年的运行数据,同时在电厂进行实地跟踪调研和现场试验,分析除雾器堵塞原因为:

(1)冲洗系统的影响

除雾器都设计有冲洗装置,及时冲洗沉积物,可避免除雾器结垢和堵塞。

经观测分析,因冲洗系统因素造成除雾器堵塞的原因主要有:冲洗水系统设计冲洗覆盖率不足,冲洗周期较长,冲洗水压偏低,冲洗水管道及喷嘴、阀门损坏等。另外,冲洗水水质不符合JB/T 10989-2010的要求,也是造成除雾器堵塞的直接原因之一。

(2)浆液的影响

浆液中的石灰石和石膏溶解度都较低,吸收塔及脱硫管路系统很容易发生结垢。浆液的pH值控制不合理、吸收剂补充过量、石膏浆液浓度高、浆液中亚硫酸钙含量多、浆液氧化效率低、冷却水冷却效果差等等,均是导致除雾器结垢堵塞的因素。

(3)烟气参数的影响

为保证除雾效果必须把烟气流速控制在合适范围内,并尽量接近临界流速。同时存有垢物的叶片表面粗糙,冲洗效果下降,会加快结垢直至除雾器彻底堵塞。除雾器的临界流速高,烟气流速在除雾器的设计工况下,对于除雾器的正常运行较为有利。

如果脱硫系统进口烟气飞灰(含有Al2O3、SiO2及可溶性盐)含量较高,飞灰与烟气中的残余SO3、SO2与浆液反应会形成类似水泥的硅酸盐,一旦结垢很难去除。

一般要求经过除雾器的烟气温度不得超过80℃。长时间高温烟气流过时会导致变形,导致叶片间距和形状改变,形成死角,在运行中极易引发结垢。

(4)系统原因的影响

首先,脱硫系统重新启动前,除雾器叶片很干燥,当浆液液滴碰撞到除雾器叶片上时干燥的除雾器叶片会吸收水分,使浆液变得超饱和,易发生结垢。停运后会逐渐干燥成垢。

其次,吸收塔水平衡是脱硫装置长期稳定运行的基础,除雾器的定期冲洗是保证除雾器长期、高效运行的保障。

(5)其他因素的影响

本项目一级塔平板式除雾器的下部与顶层喷淋管中心间距为2.0 m,两级除雾器间距1.435 m,上级除雾器与净烟气出口间距1.347 m。除雾器距离顶部喷淋管和烟气出口的间距均偏小,除雾效率下降,容易结垢。另外,历史运行数据显示,除雾器表计显示不准确,显示数据与理论值存在明显偏离,难以及时指导运行调整,严重影响除雾器的正常运行。

4 除雾器结垢和堵塞预防措施及建议

4.1 保证冲洗效果

4.1.1 加强冲洗水喷嘴及管道的检修维护

严格按照运行规程要求进行除雾器冲洗,避免硬垢的发展,保证除雾器叶片的清洁。建议检修人员在每次停机后都对该区域设备进行详细检查,及时更换和清理冲洗水管路上掉落和堵塞的喷嘴,修复冲洗水管道,确保冲洗水系统的“硬件”正常。在封人孔门前,应先做除雾器冲洗试验,观察冲洗效果,调整冲洗压力。

4.1.2 增设一级塔上级除雾器背面冲洗水

建议在一级脱硫塔上级除雾器背面设置手动冲洗装置,在除雾器运行过程中,根据具体情况对除雾器进行全面的冲洗,特别是当脱硫系统停运时,对上级除雾器进行彻底的清理,可有效避免除雾器的频繁结垢。

4.1.3 合理控制除雾器冲洗周期

在控制脱硫塔液位与进行除雾器冲洗相矛盾时,应侧重于除雾器冲洗,而不是优先控制液位。当发现除雾器差压有上升趋势时,缩短冲洗周期。

4.1.4 加强冲洗水阀门的日常维护

加强除雾器冲洗水阀的日常维护和管理,避免阀门内漏导致除雾器冲洗水量的减少;对二级塔除雾器冲洗水阀门区域加装保温间,同时起到保温和防雨的作用,延长设备使用寿命。

4.1.5 优化除雾器冲洗水水质

本项目除雾器冲洗水硬度和SO4-2浓度较高,建议电厂对该水源进行优化,控制来水的硬度和SO4-2浓度;避免浆液成分通过内漏的阀门进入工艺水箱,恶化除雾器冲洗水水质;在工艺水箱补水口或除雾器冲洗水泵入口管路加装固体颗粒过滤器,避免杂质颗粒进入除雾器冲洗管路。

4.2 合理控制浆液参数

4.2.1 维持合理的浆液pH值

浆液的pH值应严格稳定在5.2~5.8之间。

4.2.2 维持合理的浆液密度

以吸收塔设计值和脱水系统设计值的最低值作为参考,控制合理的石膏饱和度,避免浆液在吸收塔浆池外的其他部位发生结晶反应。

4.2.3 加强介质化验

由于脱硫系统对线表计的要求较高,在线表计故障频发对于运行操作带来了很大限制,建议运行人员实验室分析数据控制吸收塔浆液CaSO3含量。

4.3 改善烟气参数

4.3.1 避免高温烟气冲刷

建议设置事故喷淋装置和事故喷淋备用水源,确保除雾器不受高温烟气冲刷。必须在循环泵运行的前提下,烟气才能进入吸收塔;吸收塔出口烟气降至80℃以下,循环泵才能停运。

4.3.2 降低入口烟气含尘浓度

加强电除尘的运行和维护,以此控制脱硫系统入口烟气含尘浓度,避免入口烟气含尘浓度高带来的除雾器结垢和堵塞。

4.4 脱硫系统优化措施

4.4.1 脱硫系统启停相关措施

脱硫系统启动前和停机后,及时进行除雾器冲洗。脱硫系统初次投运时,向吸收塔进石灰石浆液时,应加入足够量的石膏晶种,有效避免脱硫塔内部的结垢。机组每次停机后,对其进行彻底清理,保证停运期间除雾器叶片的清洁。

4.4.2 开展脱硫系统水平衡优化

当系统负荷降低时,应通过以下途径来改善系统和吸收塔的水平衡,提高吸收塔补水量:①加强运行维护,减少阀门内漏水;②加强设备的检修维护,降低设备的切换频率,以减少各类浆液泵及管道冲洗水量;③新建集水坑对机封水进行回收利用;④避免机组长期在低负荷下运行;⑤恢复脱硫废水处理系统,保证脱硫系统定期外排废水。

4.5 加强仪表维护工作

对在线仪表应制定定期巡视、检查、校验制度,加大对除雾器差压计、密度计、pH计的维护工作力度,确保其准确性。建议两座吸收塔除雾器区域各增加一组测点。建议建立引风机电流、脱硫塔入口烟气压力等参数的运行卡片,便于运行人员在操作中随时比对,通过观察引风机电流、吸收塔入口压力等参数的变化(特别是在机组高负荷时),及时发现问题。

5 结论

(1)除雾器垢物来源及结垢机理:除雾器垢样组分与脱硫石膏的组分接近,主要来源就是脱硫循环石膏浆液,是烟气所携带液滴中的固体颗粒在除雾器叶片上发生了沉积和结晶反应形成的混合垢。

(2)除雾器局部结垢至堵塞的过程:当烟气经过结垢的除雾器叶片时,叶片表面一旦开始发生局部结垢,流通面积减少,气流速度提高,形成了恶性循环,致使结垢区域迅速扩大,最终导致除雾器堵塞。

(3)除雾器局部结垢和堵塞的原因分析:①除雾器冲洗水系统的运行状况对除雾器结垢堵塞影响重大,冲洗水喷嘴和管道异常、冲洗周期过长、冲洗水质较差、冲洗水阀门内漏、冲洗水压不稳定均是除雾器结构的原因。②浆液pH值较高、浓度过大、氧化效果差等与除雾器结垢有直接关系。③烟气流速过高、原烟气的含尘量高导致除雾器易结垢。④除雾器补水量偏低、冲洗水量不足是除雾器结垢和堵塞的主要原因。⑤一级塔除雾器与顶层喷淋管距离较短,易于引发除雾器除雾效率下降和结垢堵塞事故。⑥除雾器差压在线表计不准确,不利于除雾器的冲洗维护,需采取措施加强对除雾器运行情况的监管。

[1]谷俊杰. 烟气湿法脱硫亚硫酸钙结垢及GGH堵塞研究分析[D].北京:北京化工大学,2012.

[2]金定强. 脱硫除雾器设计[J]. 电力环境保护,2001,17(4):16-18.

[3]吴春华,秦绪华,徐忠峰. 脱硫吸收塔除雾器堵塞防治对策[J].吉林电力,2014,42(1):49-51.

[4]李春雨,董越,齐勇,等. 石灰石-石膏湿法脱硫系统结垢及飞灰影响特性研究[J]. 环境工程,2014(32):513-518.

[5]崔鹏飞. 脱硫系统吸收塔除雾器结垢原因及处理[J]. 电力安全技术,2011,13(7):62-63。

[6]王学飞. 汕尾电厂脱硫除雾器迅速堵塞的原因及分析[J]. 节能技术,2012,30(1):88-90.

[7]蓝敏星. 脱硫除雾器堵塞的原因分析及预防[J]. 广东电力,2014,41(13):159-160.

[8]刘绍银. 湿法脱硫系统结垢的化学机理及运行控制分析[J]. 热力发电,2011,40(1):70-72.

[9]谢春霞,邹向群. 回用水用于湿法脱硫系统工艺水的水质要求[J]. 电力科技与环保,2013,29(2):23-25.

[10]官大纯,纪小春. 某电厂三通道除雾器堵塞过程探析与防控措施[J]. 电力科技与环保,2012,28(6):42-44.

2018-05-23

王智(1973-),男,陕西渭南人,助理工程师,主要从事大型发电装置设备维修维护工作。

TB857+.3

B

10.3969/j.issn.1006-0316.2018.10.008

1006-0316 (2018) 10-0035-05