汽轮机铸件汽缸疏松缺陷超声波检测研究

陈辉,朱易坤,周林娟,邹志明

汽轮机铸件汽缸疏松缺陷超声波检测研究

陈辉1,朱易坤1,周林娟1,邹志明2

(1.东方电气集团东方汽轮机有限公司,四川 德阳 618000;2.成都仪器厂,四川 成都 610000)

分析了铸件汽缸的缺陷中结构松散类似针型海绵团状的疏松缺陷对工件性能和后期加工的影响,详细介绍了汽轮机铸件汽缸超声波检测方法,介绍了超声波检测仪器、探头和检测用试块的选择,介绍不同探头检测灵敏度设置方法,分析了铸件疏松波形的判定和测试,通过疏松缺陷的解剖验证了其超声波缺陷波形特征与实物的相符性,最终确定铸件疏松缺陷超声波检测控制方法。

铸件汽缸;疏松缺陷;超声波检测

铸件汽缸是电力发电关重设备汽轮机的主要部件,它的作用主要是将汽轮机的通流部分与大气隔开,保证高温高压蒸汽在汽轮机内完成做功,此外它还需支撑汽轮机相关静止部件,并承受重量,同时承受各种由于沿汽缸轴向、径向温度分布不均而产生的热应力。因此,铸件汽缸设计制造及质量控制的水平,直接影响汽轮机运行的稳定性和安全性。

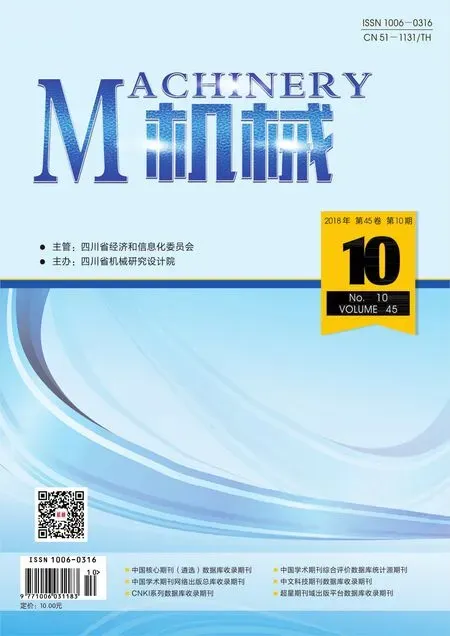

在铸件汽缸的缺陷中,结构松散类似针型海绵团状的疏松缺陷,不仅严重影响汽缸本体的刚度、强度等机械性能,甚至还常因其暴露于机加工后的反复修补扩大、恶化等情况而导致整个汽缸的报废,对汽轮机整体质量和生产进度的影响巨大。如某燃机压气机缸在精加工后渗透检测时发现内孔及槽底有疏松铸造缺陷,经多次返修后的任存在较大缺陷刨坑深度达一百多深,再次渗透检测后发现槽底还存在铸造缺陷如图1所示,该缺陷返修合格长达56天,可见铸件疏松缺陷的影响是非常大的。

图1 某燃气轮机疏松缺陷情况

1 超声波检测方法

铸件汽缸(常规火电、核电和燃机)毛坯粗加工后要求进行100%超声波检测,项目不一样使用标准也不相同。本文以常规火电汽轮机汽缸(DZ系列)超声波检测标准介绍铸件汽缸超声波检测方法。

1.1 仪器、探头、试块及耦合剂的选择

1.1.1 仪器的选择

为了方便参数的调节、读取和记录,且携带轻巧方便,通常选用脉冲反射数字式超声波探伤仪作为检测仪器。仪器的水平线性、垂直线性和分辨力等特性又直接影响到缺陷的定位、定量和分辨,应选用性能稳定,水平线性、垂直线性好、精度高的超声波探伤仪,其性能满足JB/T 10061要求,如汉威或华光系列仪器。

1.1.2 探头的选择

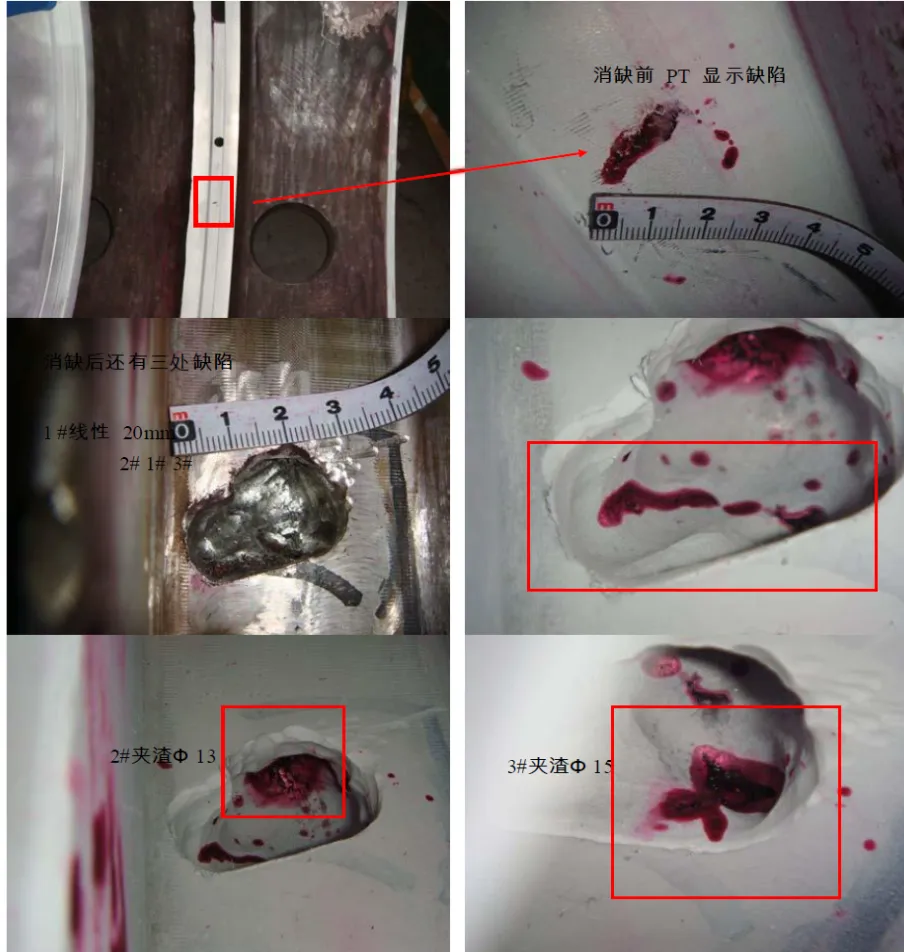

铸件的超声波检测一般以单晶、双晶直探头为主,对于加工的焊接坡口部位、因结构原因无法满足直探头检测、消缺补焊部位等位置还需采用斜探头进行检测。由于铸件一般壁厚较大、且内部晶粒较为粗大,根据超声吸收波衰减公式α=1和散射衰减系数公式α=234(式中:1和2为常数;为频率;为各向异性因子;为粒子直径)可知,为避免超声波能量的过度衰减宜选择频率较低的探头,检测时常选用B2S单晶直探头和SEB4S双晶直探头,同时还应搭配探头软保护膜以减少铸件粗糙表面的影响。如图2所示。

图2 检测探头

1.1.3 试块的选择

铸件的超声波检测对比试块一般采用系列平底孔试块。对比试块应采用与被检铸件材质相同或相近的材料制作,其超声波衰减系数应与被检铸件材质的衰减系数相同或相近。

单晶直探头选择孔径6.4 mm的ASTM A609对比试块,结构如图3所示,试块尺寸如表1所示。

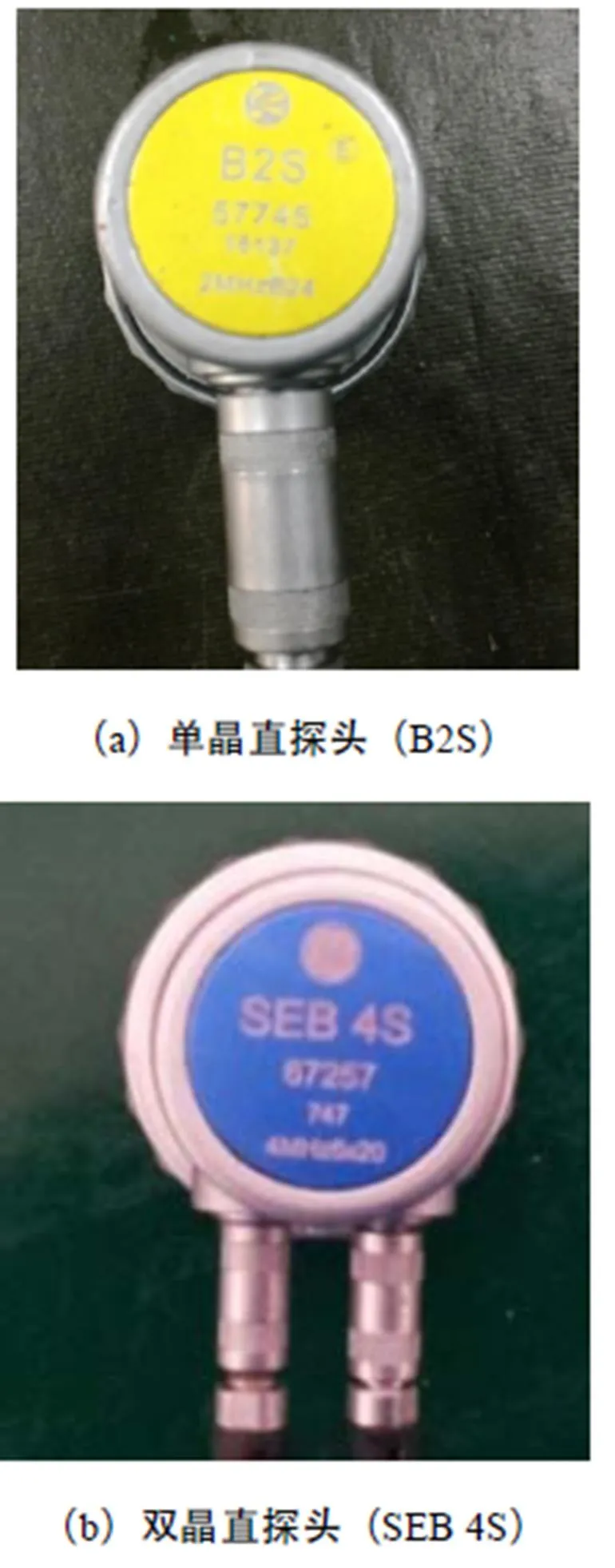

双晶直探头选择孔径为2.4 mm的ASTM A609对比试块制作DAC曲线,如图4所示。

图3 ASTM A609单直探头对比试块

图4 双晶直探头用对比试块

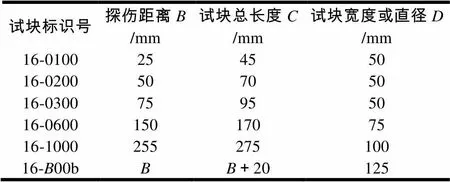

表1 ASTM A609单直探头对比试块尺寸

试块标识号探伤距离B/mm试块总长度C/mm试块宽度或直径D/mm 16-0100254550 16-0200507050 16-0300759550 16-060015017075 16-1000255275100 16-B00bBB+20125

1.1.4 耦合剂的选择

铸件表面粗糙,声耦合性差,因此常选用高粘度耦合剂进行超声波检测,如甘油等。

1.2 仪器参数设置和DAC曲线的制作

1.2.1 仪器参数的设置

根据被检铸件的壁厚和所选探头的参数,将工件厚度、探头频率、晶片直径、K值大小等参数输入仪器,采用已知厚度的试块ASTM A609系列(材质性能与被检铸件形似),调节仪器[零偏]按键,使底波显示的深度显示和试块厚度一致,完成零偏的校准。

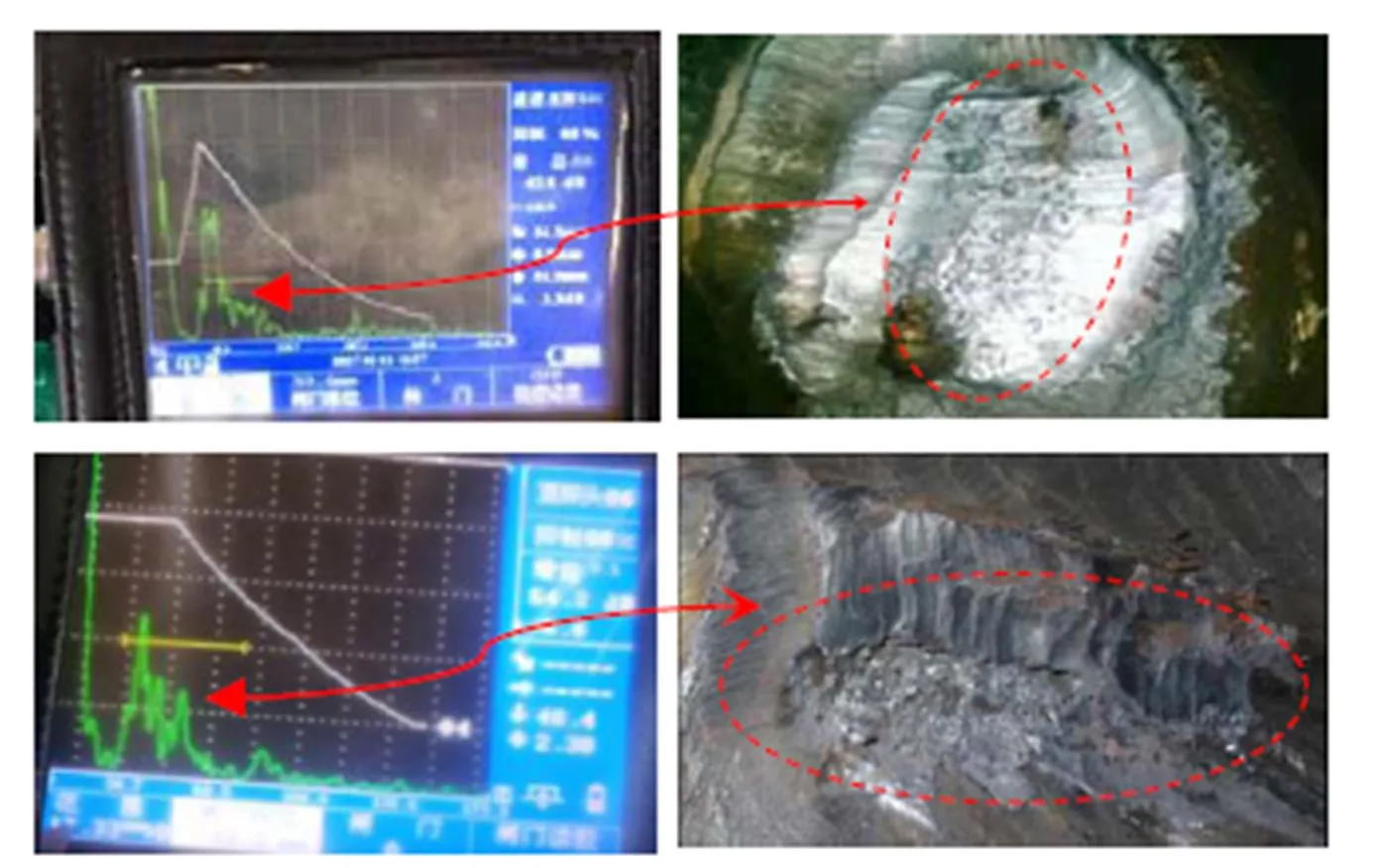

1.2.2 单晶直探头基准灵敏度DAC曲线的制作

使用B2S单晶直探头找出6.4FBH平底孔对比试块上人工缺陷深度为50 mm的最大反射波,将此波波高调至满屏的80%,然后从低(25 mm)到高,逐一找出试块上各自孔径反射的最高波,然后用曲线连接这些点即生成DAC曲线,作为单晶直探头基准灵敏度曲线,曲线如图5所示。

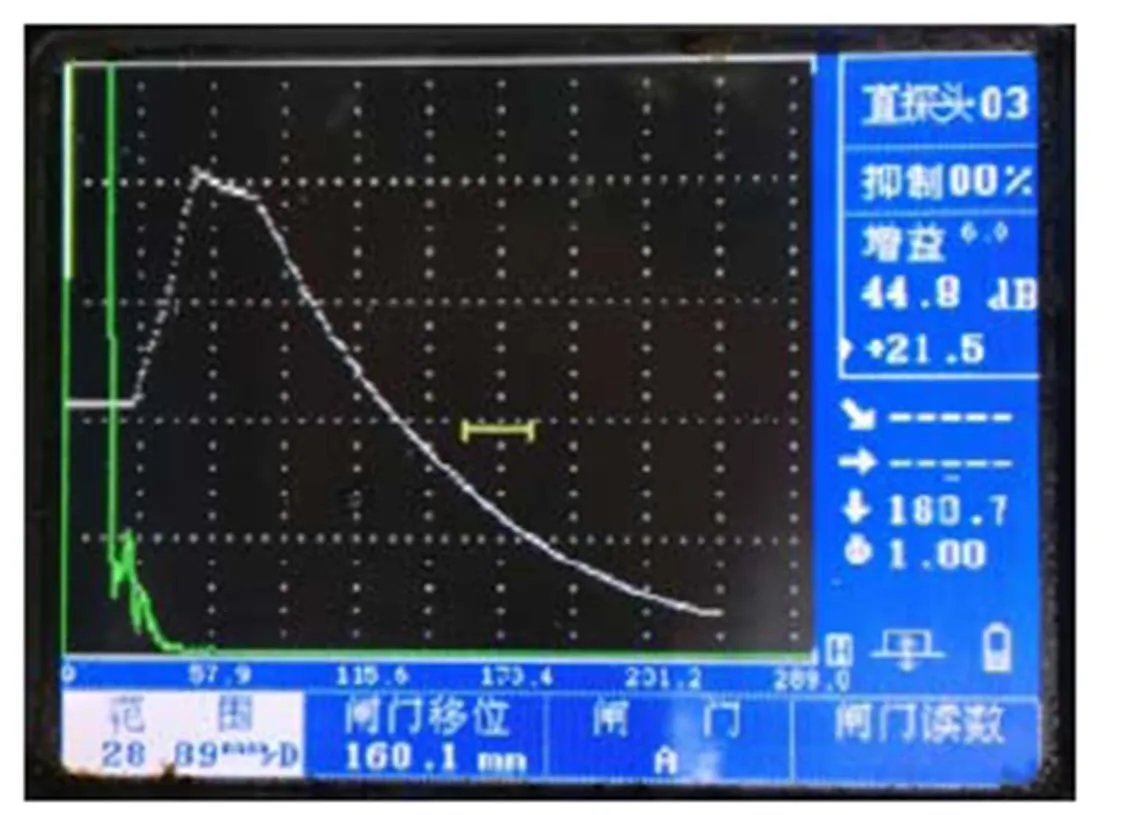

1.2.3 双晶直探头基准灵敏度DAC曲线的制作

使用SEB4S双晶直探头逐一找出2.4FBH对比试块上各自孔径反射的最高波(最高一点为满屏80%),然后用曲线连接这些点即生成DAC曲线,作为双晶探头基准灵敏度曲线,曲线如图6所示。

图5 单晶直探头DAC曲线

图6 双晶直探头DAC曲线

2 铸件的检测要求

2.1 表面要求

为了细化晶粒、消除偏析,减小铸件外观对超声波检测时的不利影响,一般情况下需进行超声波检测的铸件应在正火、回火等热处理后进行,检测表面需经机械加工、打磨或喷丸处理,使其平整、无油污、焊疤等,其表面粗糙度小于12.5 µm。

2.2 扫查灵敏度的调整及扫查方式

为了有效检测铸件缺陷,采用单晶直探头进行扫查时扫查灵敏度至少达到3FBH,采用双晶直探头时扫查灵敏度至少达到2FBH。原则上,首先采用单晶直探头从两个相对的平行面进行扫查,若仅能满足一面进行扫查时则增加双晶直探头进行扫查。无论哪种扫查方式,扫查范围均是100%,每次扫查均应重叠15%及以上,扫查速度均不得超过150 mm/s。

3 疏松缺陷的分析与控制

从2012~2014年汽缸加工后的NCR统计分析可以得出,铸件疏松在后工序发现甚多,从超声波检测方面分析原因主要由于疏松缺陷检出特征不明显:①铸件汽缸结构复杂许多部位没有底波,无法测试缺陷底波衰减量;②缺陷当量小,缺陷反射波形不能准确观察,达不到记录要求,不能进行评定记录;③针对疏松类缺陷反射波其国内外标准均无明确要求,检查人员对缩松缺陷不能独立处置,可能导致疏松缺陷漏检而在后序加工阶段出现。

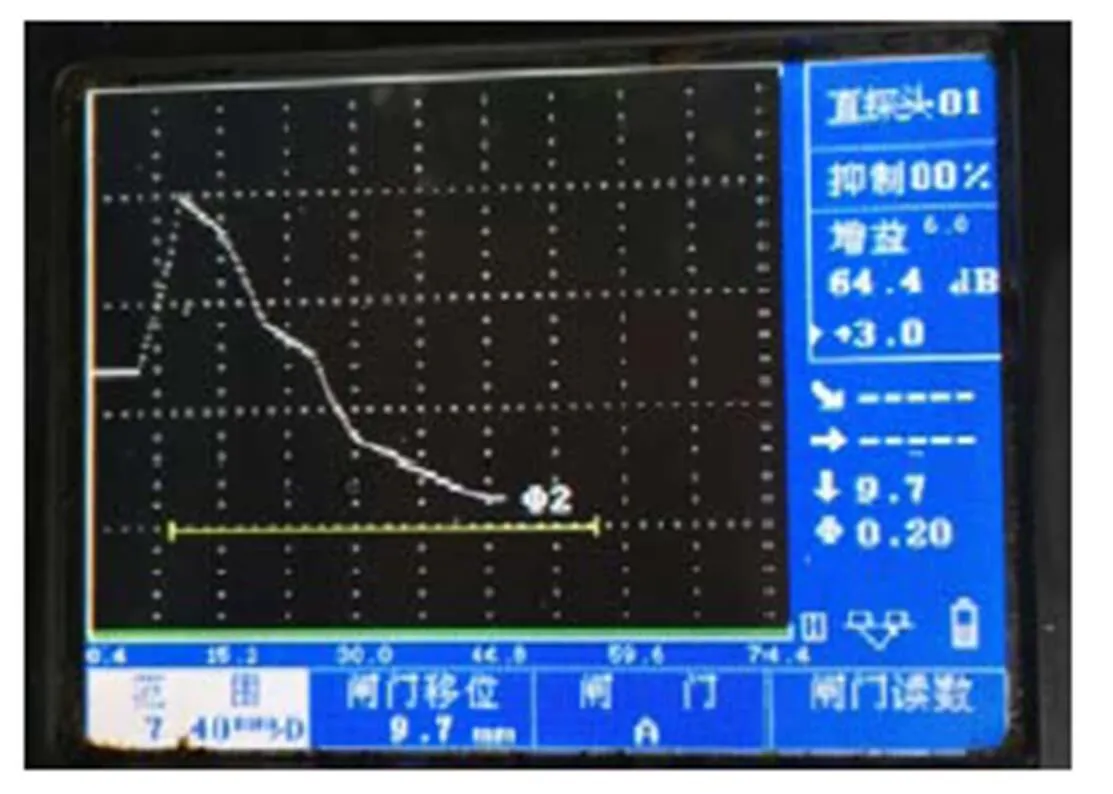

由于铸件疏松缺陷多为蜂窝状,断面组织呈海绵状或呈树枝状结晶,造成铸件内壁粗糙且缺陷尺寸一般较大。因此,当超声波入射至疏松缺陷部位时声波被大量散射和吸收,反映到仪器的A扫波形就会出现缺陷波反射较低,缺陷波根部宽大且伴有较低缺陷波,底波也很低或消失。收集和分析了铸件大量疏松反射波形及其解剖后实物对应疏松缺陷,图7为其典型的疏松缺陷和缺陷反射波形。

图7 铸件疏松缺陷及反射波

从铸件汽缸疏松静态波形表现为有底波几乎消失,缺陷反射波根部宽大、中空,且反射波幅较低,提高检查灵敏度,会出现一些杂波,但对底波影响不大;移动探头时会出现波峰很低的蠕动变形。经过比对解剖试验分析确定了疏松缺陷波的判定和大小确定方法,并于2014年纳入公司铸件超声波检测方法中,同时编制了《铸件疏松缺陷超声波检测操作指导书》应用于实际生产。

4 总结

首先介绍了铸件疏松缺陷的性质及其对汽缸性能、生产进度带来的不良影响,然后对铸件汽缸疏松缺陷超声波检测方法和波形、缺陷形态分析进行了介绍。统计表明,目前我司加工阶段暴露出疏松缺陷的情况显著降低,说明超声波对铸件内部疏松缺陷检测的有效和可靠性,为检查员对铸件的超声波检测提供了参考和依据,保证了公司铸件质量的提升。

[1]JB/T 10061,A型脉冲反射式超声波探伤仪通用技术条件[S].

Research on Ultrasonic Inspection of Turbine Cylinder Porosity Defects

CHEN Hui,ZHU Yikun,ZHOU Linjuan,ZOU Zhiming

( 1.DECDongFang Turbine Co., Ltd., Deyang 618000, China; 2.Chengdu Instrument Factory, Chengdu 610000, China )

In this paper, the influence of loosely structured looseness similar to needle-shaped sponge mass on workpiece performance and post-processing is analyzed. The ultrasonic testing method of steam turbine casting cylinder is introduced in detail. The selection of ultrasonic testing instrument, probe and test block is introduced. The setting method of sensitivity of different probes is introduced. The determination and test of the loose waveforms of the castings are analyzed. Through the analysis of the looseness defect, the waveform characteristics of the ultrasonic defect are verified to be consistent with the real object. Finally, the ultrasonic detection and control method of the casting looseness defect is determined.

casting cylinder;porosity defect;ultrasonic testing

TV698.1+5

A

10.3969/j.issn.1006-0316.2018.10.017

1006-0316 (2018) 10-0077-04

2018-07-03

陈辉(1966-),男,四川蓬溪人,高级工程师,主要从事无损检测工作;朱易坤(1988-),男,四川绵竹人,工程师,主要从事无损检测工作;周林娟(1985-),女,四川成都人,技师,主要从事无损检测工作;邹志明(1963-),男,四川邻水人,工程师,主要从事无损检测及真空检测仪器研发工作。