核电厂辅助管道相控阵超声检测装置研制

李 杰,汪 涛,江小勇,许俊龙,李 庚

(中广核检测技术有限公司, 江苏 苏州 215021)

0 引言

核能作为主要清洁能源之一,已在一些国家规模应用,它在带来高效能源的同时,也具有其自身的原始危险属性。从1979年的三哩岛核事故到1986年的切尔诺贝利事故再到已经发生十多年但至今仍对我国核电发展进程产生重要影响的福岛核事故[1-3],无一不提醒着广大核电从业者,核安全应摆在核电发展中最重要的位置。1987年美国的Farley核电站以及1988年比利时的Tihange核电站均出现由于核电厂安全注入系统(safety injection system,RIS)的隔离阀泄漏,化学与容积控制系统上充管线的低温水通过反应堆冷却系统(reactor coolant system,RCP)主逆止阀进入一回路,产生了冷热水混流,在RCP逆止阀的下游管段相继出现泄漏性热疲劳裂纹,即Farleytihange现象,此后,同类现象陆续在国内外多个运行的核电厂出现[4]。

国内某核电厂自首台机组投入商用以来已运行20余年[5],一回路辅助管道热疲劳敏感部位存在发生疲劳裂纹甚至破裂的风险,使电厂安全运行风险加大。当前热疲劳裂纹运行监督采用的目视、常规超声和射线三种无损检测方法存在效率低、缺陷检出率低和定位定量困难等不足。相控阵超声具有声束角度控制灵活、信号图像化处理、多角度检测降低漏检等优点[6],给核电厂辅助管道热疲劳裂纹监督检测提供了新思路,但辅助管道现场环境复杂,管道规格较多,设计成套专用扫查装置从而准确可靠地完成扫查工作具有非常重要的价值。下面旨在开发一套覆盖辅助管道全部7种规格直管、弯头和环焊缝位置的检测装置,可搭载相控阵超声探头对疲劳裂纹进行检测。

1 总体方案设计

1.1 管道扫查方式确定

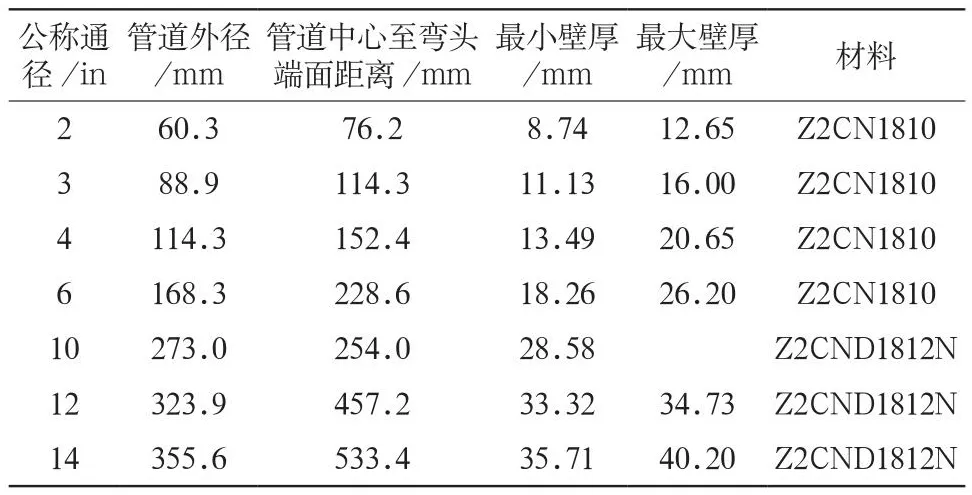

国内某核电厂1、2号机组一回路受湍流、冷热混流以及死管段等引起的热疲劳敏感区域,主要包含在高压安注注入部分、冷端管线注入部分、冷端注入管线和余热系统部分、余热排出系统T型管段、稳压器波动管等位置,经统计汇总,被检对象管道涵盖外径2~14 in (1 in≈2.54 cm)共7种尺寸的直管、弯头和环焊缝,材质为锻造奥氏体不锈钢,详细信息如表1所示。

表1 检验对象详细信息

热疲劳管道涵盖的管径尺寸范围为2~14 in,其中包含管道直管、弯管和环焊缝等区域的检测需求,因此下面从管径和被检区域两个角度对其进行分类。

热疲劳管道的管径范围覆盖太广,最小与最大管径之间存在6倍多的差距,设计的管道扫查系统无法通过使用单一的工装覆盖所有被检管道,根据管径大小将被检管道分为两类,2~4 in划分为中小管径,6 in及以上划分为大管径。小管径管道分布广泛,环境复杂,所以检验方式以手动为主,重要的检查部位(如焊缝)可使用半自动扫查装置进行检测。对大管径管道可以实行自动检测或半自动检测。

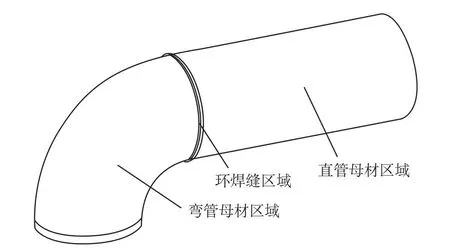

热疲劳管道上的被检区域存在3种检查类型的检验对象(见图1),分别为直管母材区域、环焊缝区域和弯管母材区域。直管母材区域适合使用操作安装简便的自动化设备,减少检验人员在辐射环境中的受照剂量,除此之外对于管线非常长的的直管,也有必要采用轻便的半自动扫查装置进行检查;环焊缝区域的空间形状相对简单,可以使用自动或半自动扫查装置进行检查;弯管母材区域在热疲劳管线中既受到热分层的冲击,又受到转弯湍流的影响,属于易产生疲劳裂纹的区域[7]。由于弯管曲率的不断变化,实现弯管自动扫查时会出现自动装置结构复杂、安装适应性差的情况,对大管径弯管需要设计使用半自动化扫查装置进行检查,对中小管径的直管和弯管,由于其尺寸较小,检验覆盖面小很多,建议使用手动检查。

图1 热疲劳管道的3种检验区域

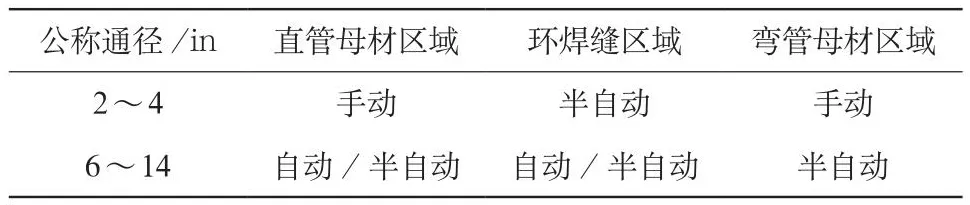

根据以上分析对热疲劳管道相控阵超声检测的扫查方式进行分类,中小管径管道环焊缝开发半自动的扫查装置,其他采用传统手动无坐标扫查,大管径管道直管母材区域和环焊缝区域可以依据现场环境选择自动扫查或半自动扫查,弯管母材区域采用半自动扫查,详见表2。

表2 管道被检对象的扫查方式

1.2 总体布置方案

根据表2确定的被检对象扫查方式,给出自动扫查和半自动扫查检测现场布置方案(见图2),根据管道管径和检查对象特点选择合适的自动扫查装置或半自动扫查装置。

图2 检查系统扫查装置总体布置方案示意

对管道进行检测时,先将耦合剂涂在被检管道上,然后将扫查装置本体放置于管道上并装夹,调整好超声仪设置,扫查装置初始定位完成后,开始按扫查计划自动或半自动检测,超声仪接收探头的超声信号信息和扫查装置探头位置信息合成完整的检测信息,直至完成计划的采集内容,最后终端计算机完成相控阵超声信号的分析、缺陷定位和图像处理,将检验结果展示出来。

2 扫查装置设计

根据各规格管道和被检对象类型,结合调研的各式扫查装置结构特点,可规划出各式扫查装置的结构形式,并形成扫查装置设计方案。主要有大管径直管自动扫查装置、大管径直弯管两用扫查装置和中小管径环焊缝扫查装置三种类型。

2.1 大管径直管自动扫查装置

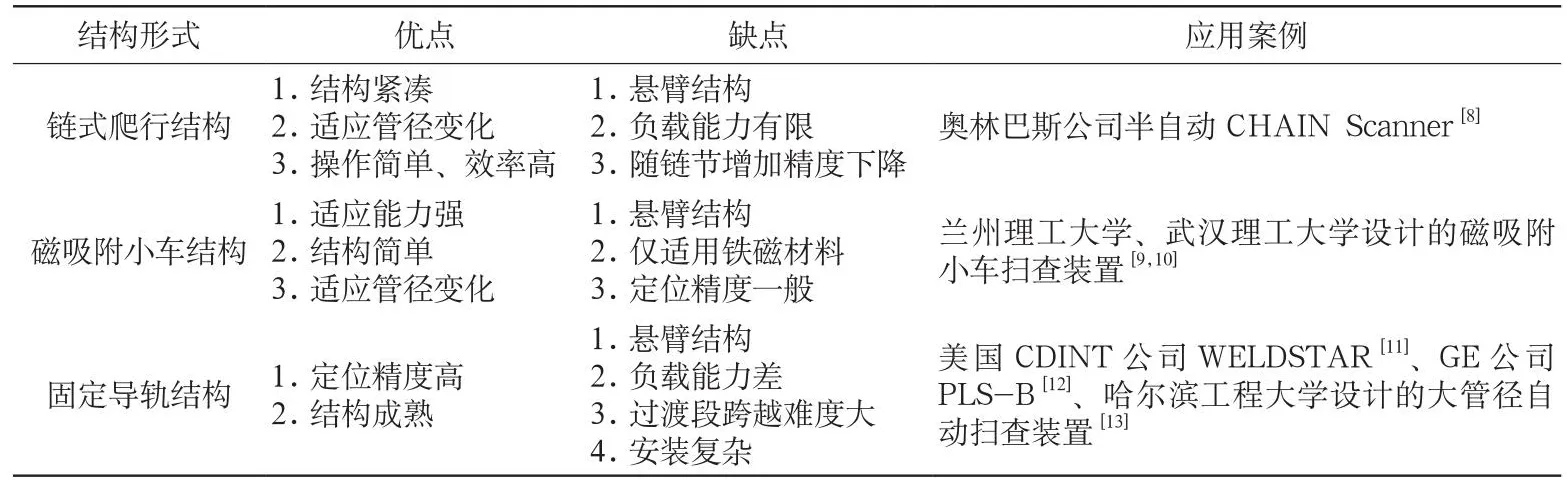

目前应用于直管的自动、半自动扫查装置结构有很多,总体可分为三类:链式爬行结构、磁吸附小车结构和固定导轨结构,其结构特点及应用案例见表3。

表3 直管扫查装置结构对比

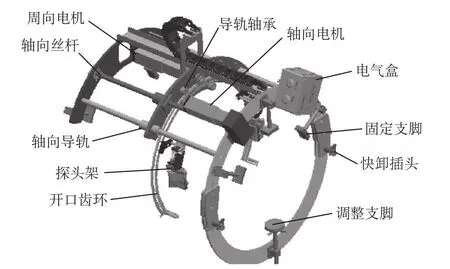

核电厂辅助管道现场环境复杂,管道为奥氏体不锈钢材料,无法使用磁吸附结构,因此需要受力结构好、重量轻且安装简便的扫查装置。经过以上对比分析,现有的自动扫查器结构无法满足现场安装便捷、结构可靠稳定的需求。下面提出一种开口齿环式的大管径自动扫查器,采用开口齿环运载架搭载探头的结构,开口的齿环可以穿过管道,两侧支脚将设备固定在管道上,使得设备整体架装在管道上,避免悬臂情况存在,提高扫查器刚度,同时其重量较轻,拥有快卸装置使得现场安装更加便捷。全新的开口齿环结构的大管径直管自动扫查装置结构设计模型见图3。

图3 大管径直管自动扫查装置结构设计模型

2.2 大管径直弯管两用扫查装置

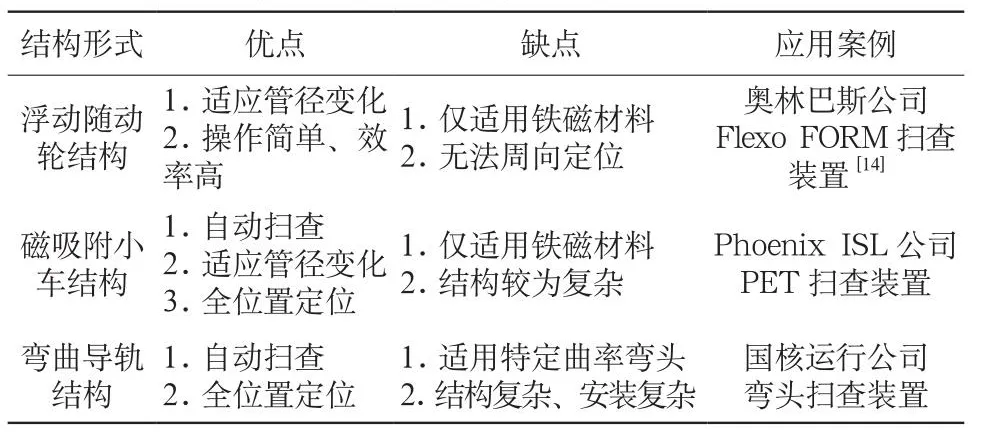

目前公开文献中对用于弯管检测的扫查装置研究不多,调研到的弯管检测扫查装置只有浮动随动轮结构、磁吸附小车结构和弯曲导轨结构,其结构特点及应用案例见表4。

表4 常用弯头检测结构对比

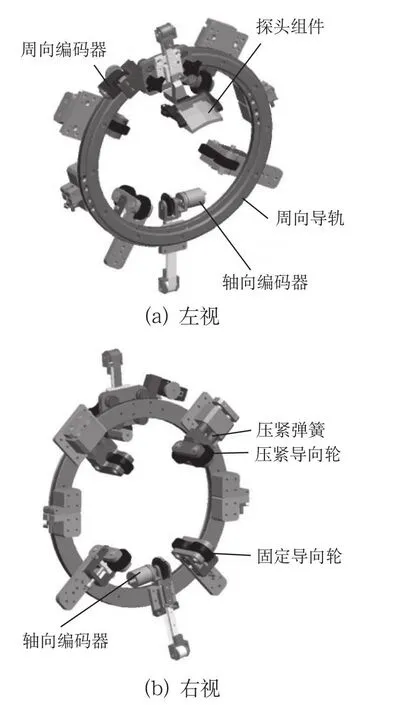

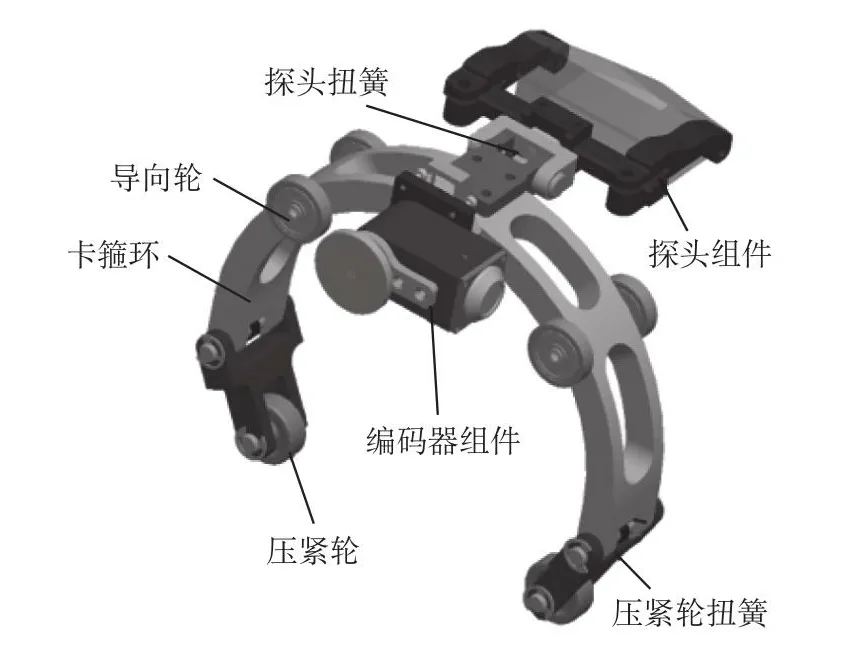

核电厂辅助管道的材质是奥氏体不锈钢,无铁磁性,而且管道现场需要装置安装操作方便,因此弯头扫查装置结构无法应用于上述检测对象中。下面提出一种全新结构的扫查装置,利用弹性压紧导向轮固定的环状半自动扫查装置,导轨上的周向模块可以带动探头组件和编码器周向运动,能够实现对管道弯管的周向步进轴向扫查,同时该装置不受弯管或直管结构限制,可进一步适应直管管道母材区域和环焊缝的扫查功能,设备操作简单,适应范围广。全新结构的直弯管两用扫查装置详细机械结构设计见图4。

图4 大管径直弯管两用扫查装置结构设计模型

2.3 中小管径焊缝周向半自动扫查装置

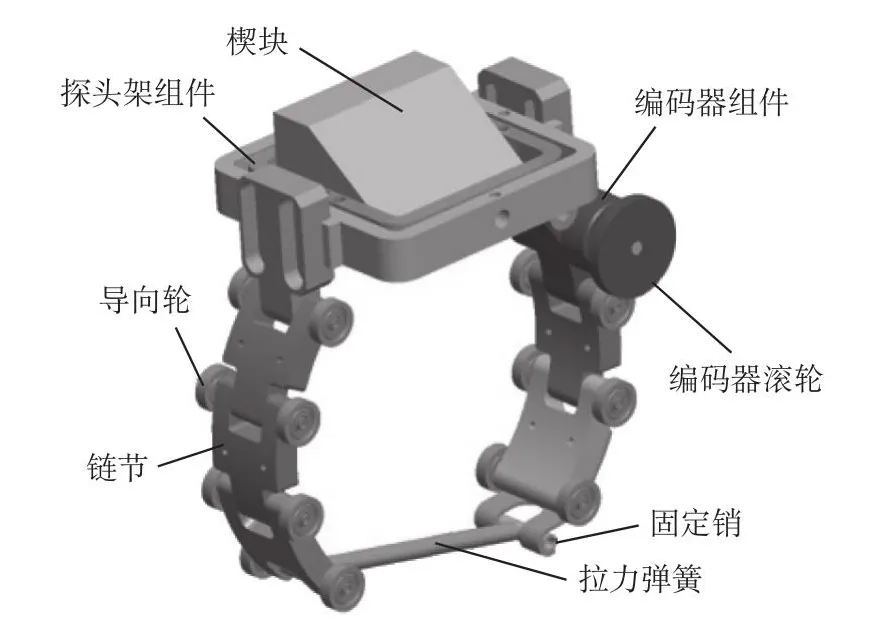

中小管径焊缝周向半自动扫查装置一般采用滚轮+链式结构,搭载旋转编码器,相控阵探头安装在链条之间,通过弹簧或卡箍将扫查器固定在被检管道上并保持一定压紧力,保证编码器滚轮在周向扫查时做纯滚动运动,这是目前行业内的通用扫查方法。链式扫查装置可以根据管径的变化通过增减链节的数量达到调节的目的,但随着链节的增加会使扫查器刚性不足,因此对于管径大一点的中型管道,设计一种抱箍式环焊缝扫查装置,它由1个半圆圆箍和2个压紧轮组成,2个压紧轮通过扭簧将圆箍固定在管道上,该结构可以解决链式扫查器刚性不足的问题。依据上述思路,设计出两种结构的扫查装置,其设计模型见图5和图6。

图5 链式扫查装置

图6 抱箍式扫查装置

3 实验性能验证

将设计的扫查装置在预埋热疲劳裂纹的模拟体上搭载相控阵超声探头进行实验,验证扫查性能。

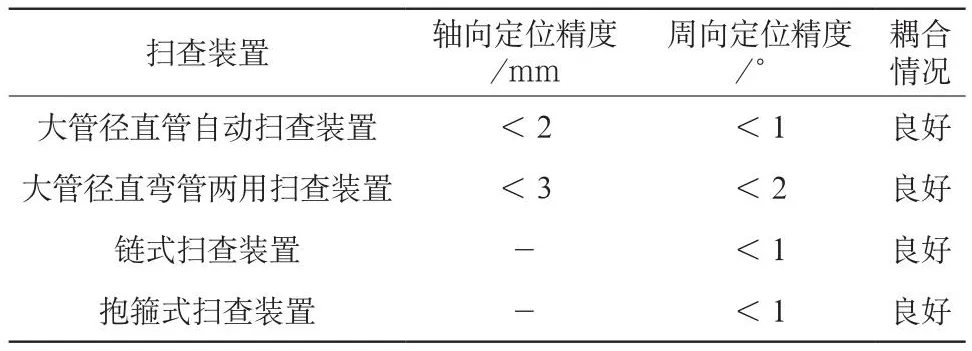

经过测试,设计的大管径直管自动扫查装置、大管径直弯管两用扫查装置、链式扫查装置和抱箍式扫查装置均运转顺畅,扫查功能全部实现。为了验证其机械定位精度,扫查装置安装后控制其运动,对搭载的超声探头架组件实际轴向步进位移和周向步进角度进行测量,测量结果与编码器位置显示对比,装置性能试验结果见表5。结果表明,大管径直管自动扫查装置、链式扫查装置和抱箍式扫查装置定位精度高,大管径直弯管两用扫查装置定位精度略差,所有扫查装置定位精度均满足扫查需求。

表5 扫查装置性能试验结果

在模拟体管道上进行大管径直管自动扫查装置、大管径直弯管扫查装置、链式扫查装置、抱箍式扫查装置的扫查实验,并得到相控阵超声S扫、C扫、A扫和B扫信号显示,结果表明探头耦合良好,扫查器稳定运行,能够满足核电厂辅助管道直管、弯管和环焊缝的检测需求。

4 结束语

以上从核电厂一回路辅助管道热疲劳裂纹的无损检测需求出发,根据辅助管道热疲劳裂纹敏感区域管道特点设计一套多种类、系列化的管道扫查装置,提高了辅助管道现场相控阵超声检测扫查定位的准确性和可靠性,能够完成管道环焊缝、直管和弯头母材的扫查作业,为直管和弯头检测提供了一种新的成套解决方案。