带堆焊层和复合层角焊缝超声波检测应用

陈太军,赖传理,杜显禄,谢进,石爱玲

带堆焊层和复合层角焊缝超声波检测应用

陈太军,赖传理,杜显禄,谢进,石爱玲

(东方电气集团东方锅炉股份有限公司,四川 自贡 643001)

在对角焊缝超声波检测时,堆焊层和复合层影响超声波的传播和衰减,减少了超声波可探测面的数量,降低了焊缝超声波检测质量的可靠性。结合焊缝实际结构,讨论和实践从堆焊层和复合层面上使用超声波检测角焊缝,研究设计了从复合层侧和堆焊层侧检测用检测试块,研究从堆焊层侧使用纵波斜探头和直探头检测、从复合焊层侧使用纵波斜探头和直探头检测,优化检验参数,提高检测可靠性。

堆焊层;复合层;角焊缝;超声检测

化工容器设备在运行过程中往往承受高温高压、且多在强腐蚀环境和介质中运行,为提高设备的抗应力腐蚀破裂或腐蚀疲劳,设计时设备壳体和接管内壁通常堆焊不锈钢堆焊层或采用复合板制造来提高设备抗腐蚀性。但不锈钢堆焊层或复合板属于奥氏体不锈钢,因其晶粒粗大和各向异性,影响超声生束的传播,降低了超声波穿透能力,角焊缝检测时超声波可探测面的数量减少,影响角焊缝超声波检测质量的可靠性。本文结合焊缝实际结构,讨论和实践从堆焊层和复合层面上使用超声波检测角焊缝,提高检测可靠性。

1 产品结构和制造过程

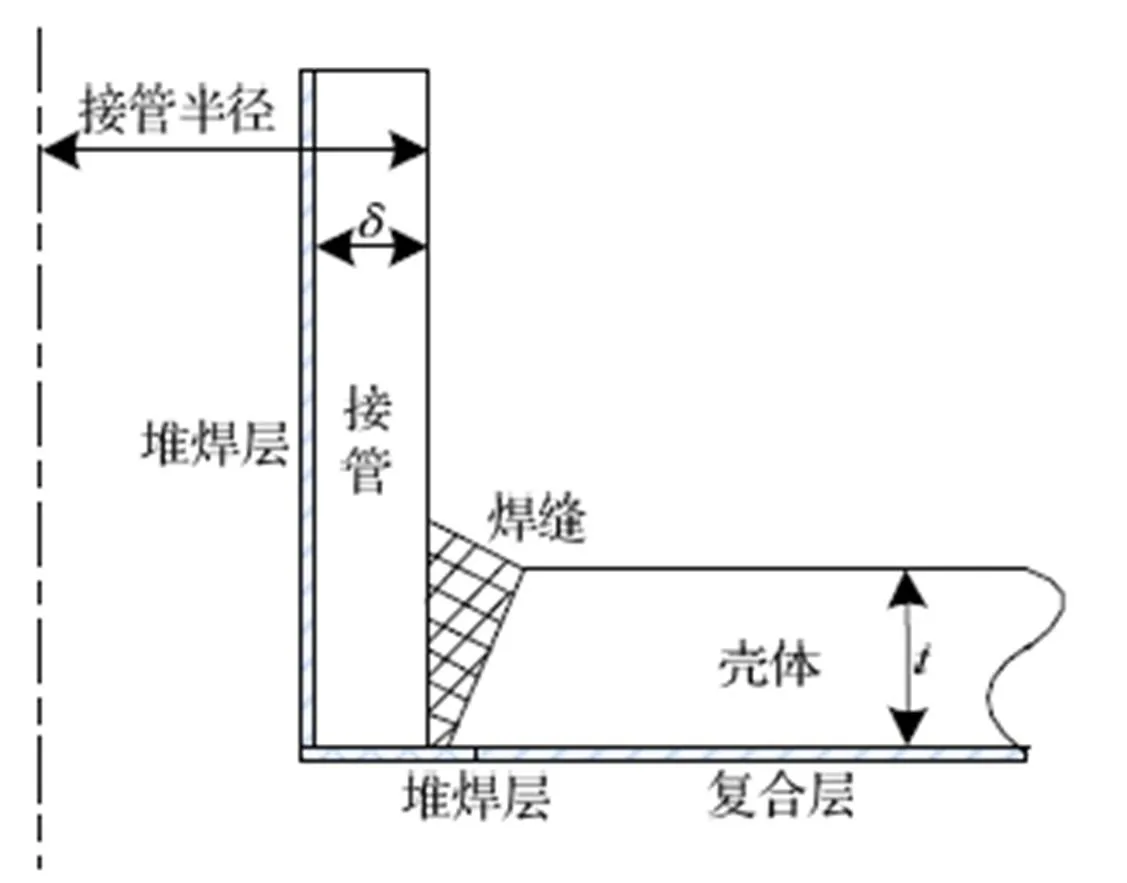

化工容器壳体角焊缝普遍采用插入式结构如图1所示。某大型化工项目壳体内径1900~4000,材质15CrMoR+S30403(S30403为爆炸复合层),壳体壁厚70+4 mm(4 mm复合层);接管内径508~1100,壁厚70~90 mm,材质15CrMoIV锻件,接管内壁堆焊不锈钢厚度要求不低于6 mm(过渡层EQ309LMo、面层EQ316L),角焊缝坡口角度设计为单边30°,产品设计要求角焊缝进行100%超声波检测。

制造时,首先进行接管内壁堆焊层堆焊,然后机加内壁。采用NB/T 47013.3-2015《承压设备无损检测超声检测》和NB/T 47013.5-2015《承压设备无损检测渗透检测》检测堆焊层,然后进行接管与壳体的装焊,装配时角焊缝内壁加垫板外壁采用埋弧自动焊焊接,外壁自动焊焊妥后,去除内壁垫板进行清根,内壁清根位置进行渗透检测,采用手工焊内壁焊接平齐,打磨超声波探伤面,角焊缝外壁表面进行磁粉检测、内壁表面进行渗透检测,焊缝内部进行超声波检测,最后采用手工堆焊方式对接管端面和焊缝内壁进行补堆,堆焊完成后需要对补堆堆焊层区域渗透和超声波检测,角焊缝制造流程结束。

2 角焊缝超声波检测要求和特点

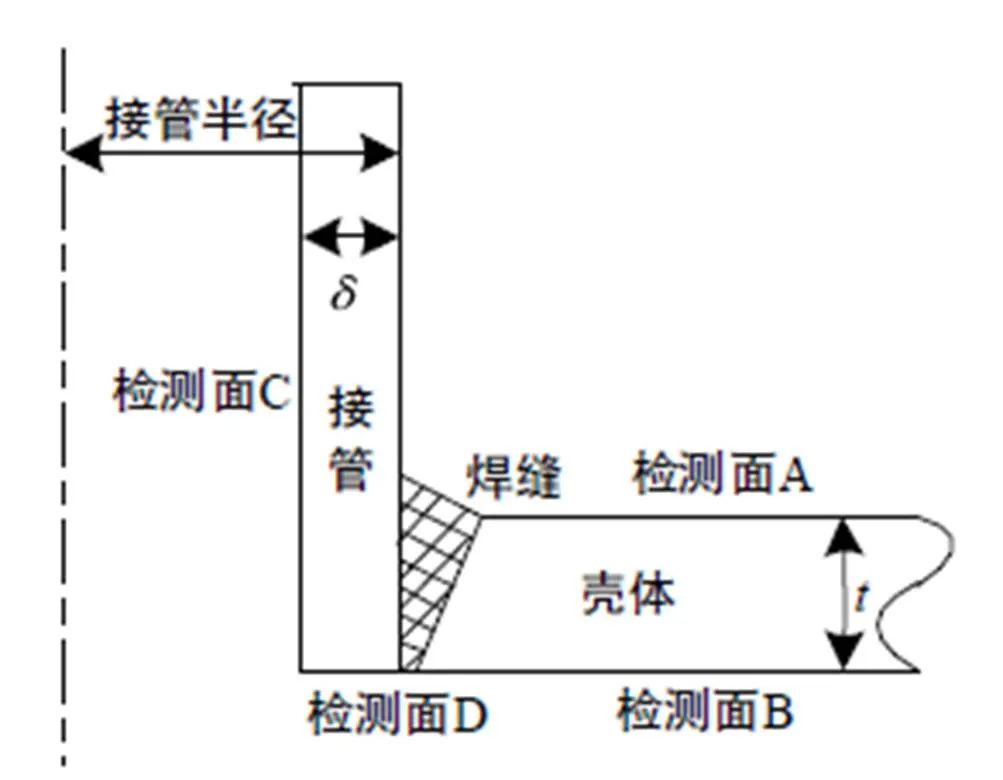

根据NB/T 47013.3-2015《承压设备无损检测第3部分:超声波检测》[1]插入式接管角接接头(铁素体)超声波检测的具体要求:工件厚度=74 mm,B级检测要求,执行图2所示角焊缝检测面和参数分别为:

纵向缺陷检测:①检测面A,2.5Z14×14K1(45°探头),2.5Z14×14K2(63°探头);②检测面B,2.5Z14×14K1(45°探头),2.5Z14×14K2(63°探头);③检测面C,2.5Z14N直探头(0°探头),2.5Z10×10K1(45°探头),2.5Z10×10K2(63°探头)。

横向缺陷检测:①检测面A,2.5Z14×14K1(45°探头)和2.5Z14×14K2(63°探头)进行斜向扫查;②焊缝内壁:2.5Z10×10K1(45°探头)和2.5Z10×10K2(63°探头)进行平行于焊缝扫查。

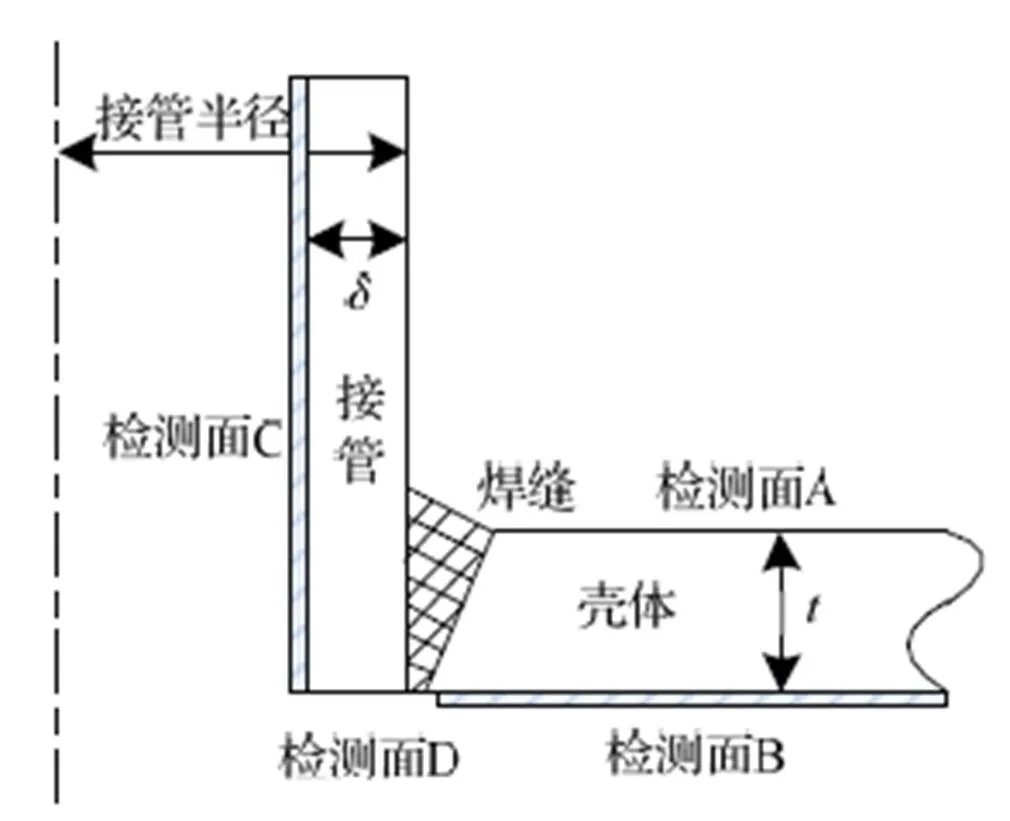

显然,当接管内壁带有不锈钢堆焊层和壳体内壁带有不锈钢复合层时(图3),超声波检测面无法达到标准规定的要求,纵向检测时检测面B和检测面C无法检测,检测的有效性将无法保证,在NB/T 47013.3-2015中也未涉及涵盖对这类焊缝的检测。

图1 插入式角焊缝

图2 角焊缝检测面

图3 角焊缝检测面

众所周知,奥氏体焊缝[2]中晶粒存在各向异性,与铁素体金属相比,降低了焊缝超声波检测穿透能力,与碳钢或低合金钢等均质焊缝的各向同性相比,这类晶粒结构也将导致各向异性的超声检测特性。还有晶粒粗大,散射线引起衰减严重,不同大小的晶粒、排列和弹性各向异性造成了强烈的散射,而且还伴随着焊缝中超声波模式变换、波束扭曲,以及声束在焊缝中的方向和位置变化等,能量散射表现为较高的噪声和严重的衰减。

本项目堆焊层仅6 mm,复合层也仅4 mm,要解决它对本角焊缝超声检测的影响有多大、在检测面B和C是否能进行超声波检测或部分超声波检测指标能否实现、如何提高超声波检测的有效性等问题。

通过焊接过程和坡口型式来分析,在焊接中角焊缝易产生以下四类缺陷:第1类缺陷:焊接参数不当或焊接温度控制不到位,接管侧面与焊缝易产生未熔合;第2类缺陷:焊接参数不当或焊接温度控制不到位,壳体坡口与焊缝易产生未熔合;第3类缺陷:内壁清根不彻底,易产生夹渣;第4类缺陷:焊接温度控制不到位,焊缝易产生纵向裂纹。提高以上4类焊缝缺陷检测的有效性和可靠性,也就保证了该类焊缝的检测质量。

根据待检缺陷类型和超声波传播特性分析,可以得出:对于第1类缺陷,利用直探头和一组斜探头从检测面C侧对焊缝进行检测,直探头与接管侧面垂直,可保证对接管侧面与焊缝间未熔合具有良好的检出率;对于第2类缺陷,该焊缝坡口角度为30°,当利用63°斜探头从检测面B对该坡口面未熔合进行扫查时,声束与缺陷平面几乎垂直,正是检测最有效的入射角方向,充分保证缺陷可靠地检出;对于第3类缺陷,可从检测面A/C利用斜探头和直探头进行扫查;对于第4类缺陷,从C检测面利用直探头和A/B检测面利用45°和63°斜探头对该类缺陷进行检测。以上所有检测设置均应在检测前利用模拟试块验证C面的堆焊层和B面复合层的存在对于超声检测的影响,评价堆焊层和复合层对于声束的方向性和能量衰减幅度的影响。

3 检测试块的设计

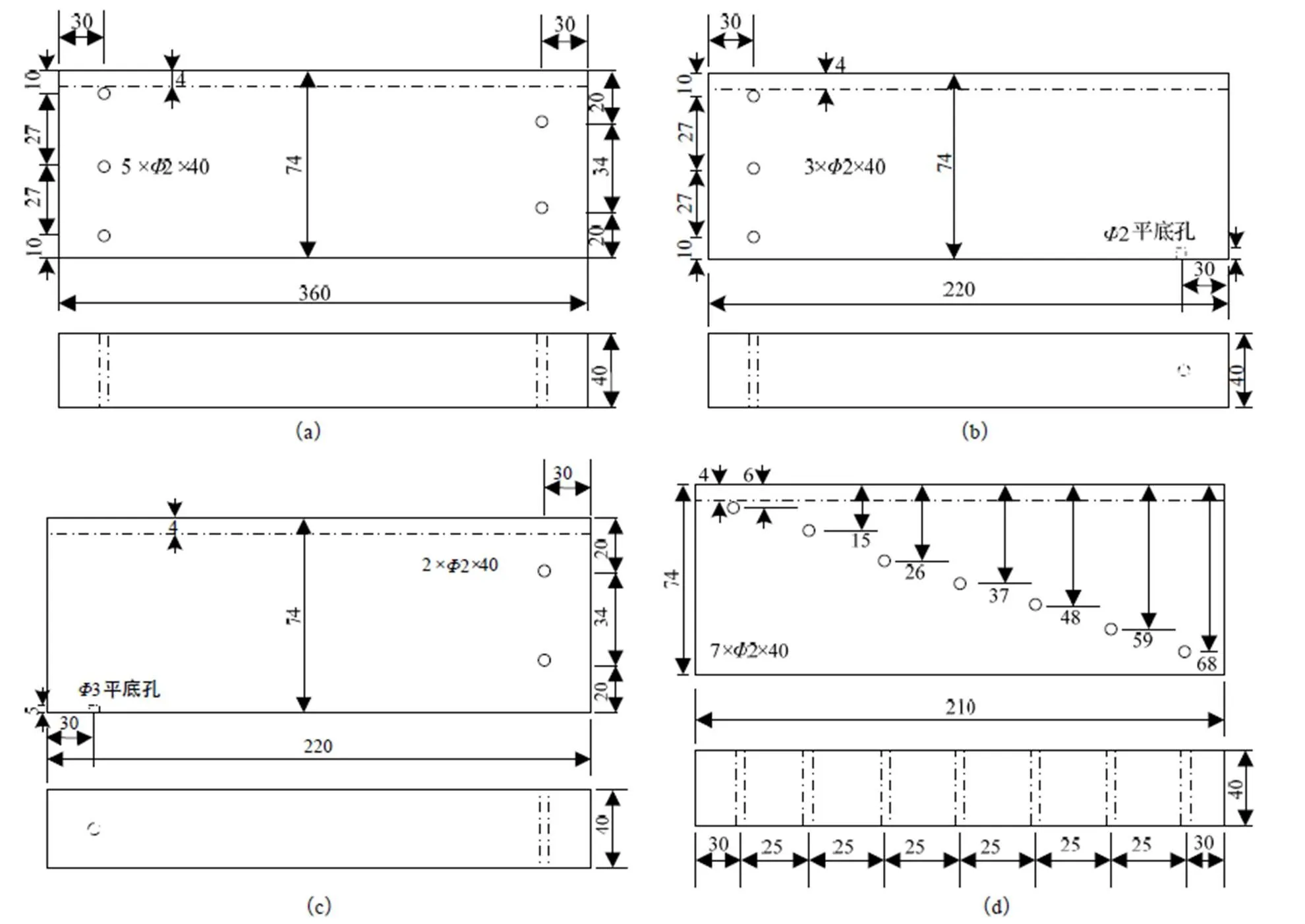

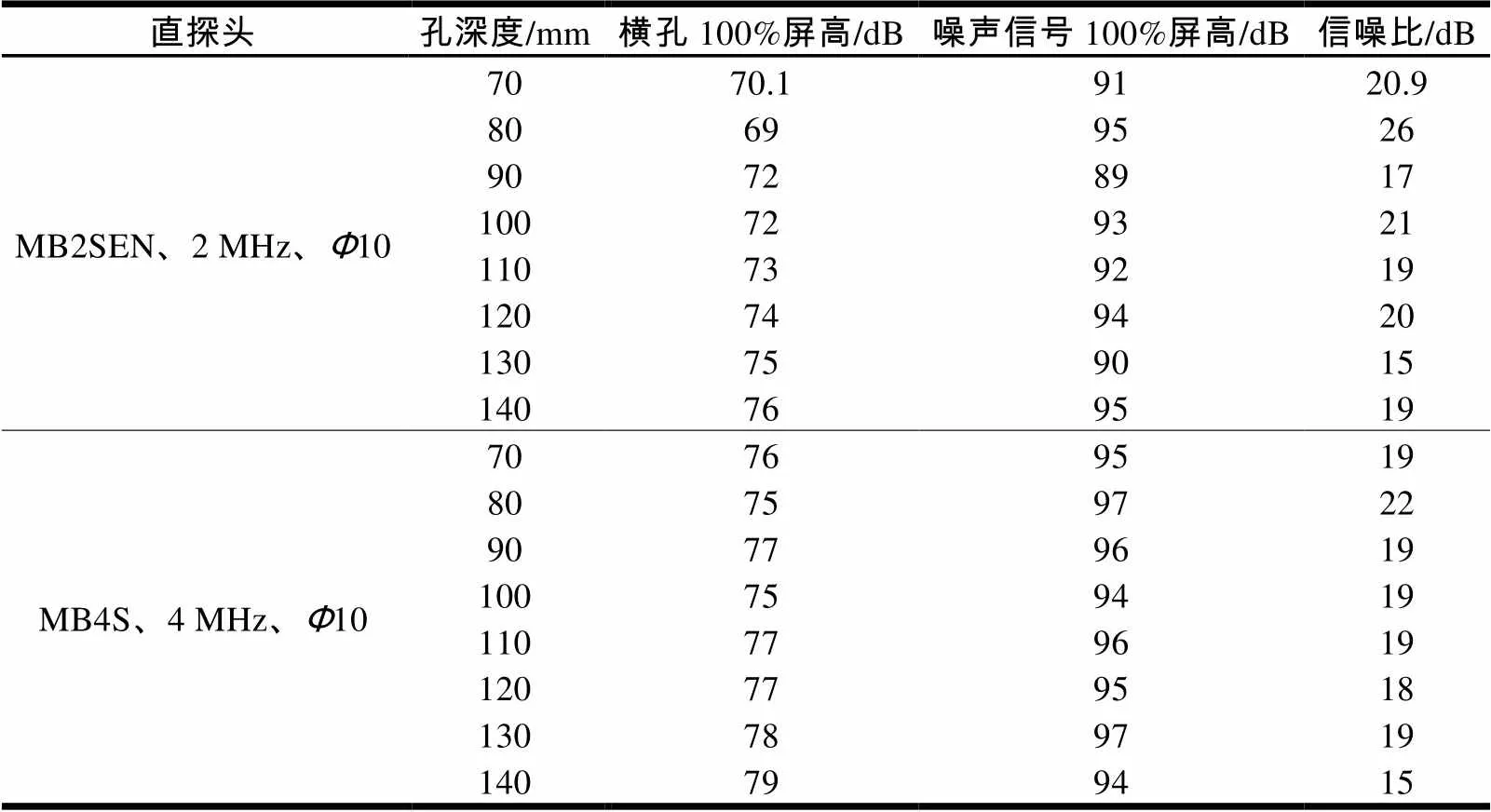

检测模拟试块分为两类:复合层侧模拟试块(图4)采用产品的加工余料制成,与产品实际应用的结构参数完全一致;堆焊层模拟试块(图5)采用堆焊层对比试块,试块材质和焊接方式及热处理状态均与产品完全一致。试块按照标准设置不同深度2 mm横通孔。

4 接管内壁检测试验

4.1 接管内壁直探头检测试验

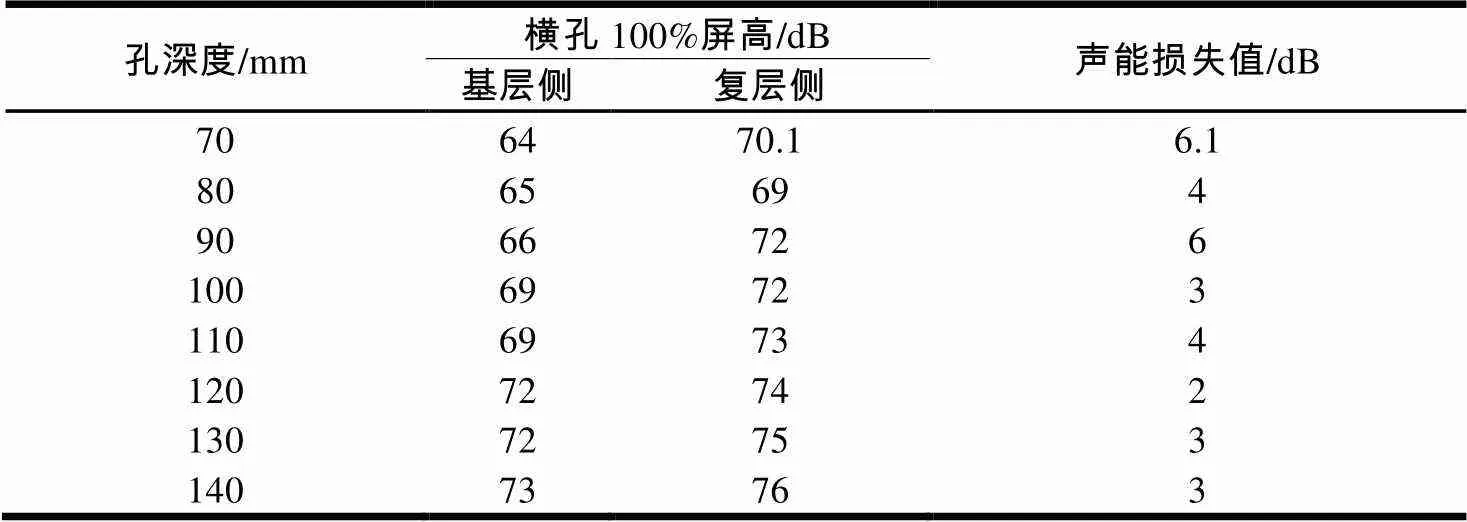

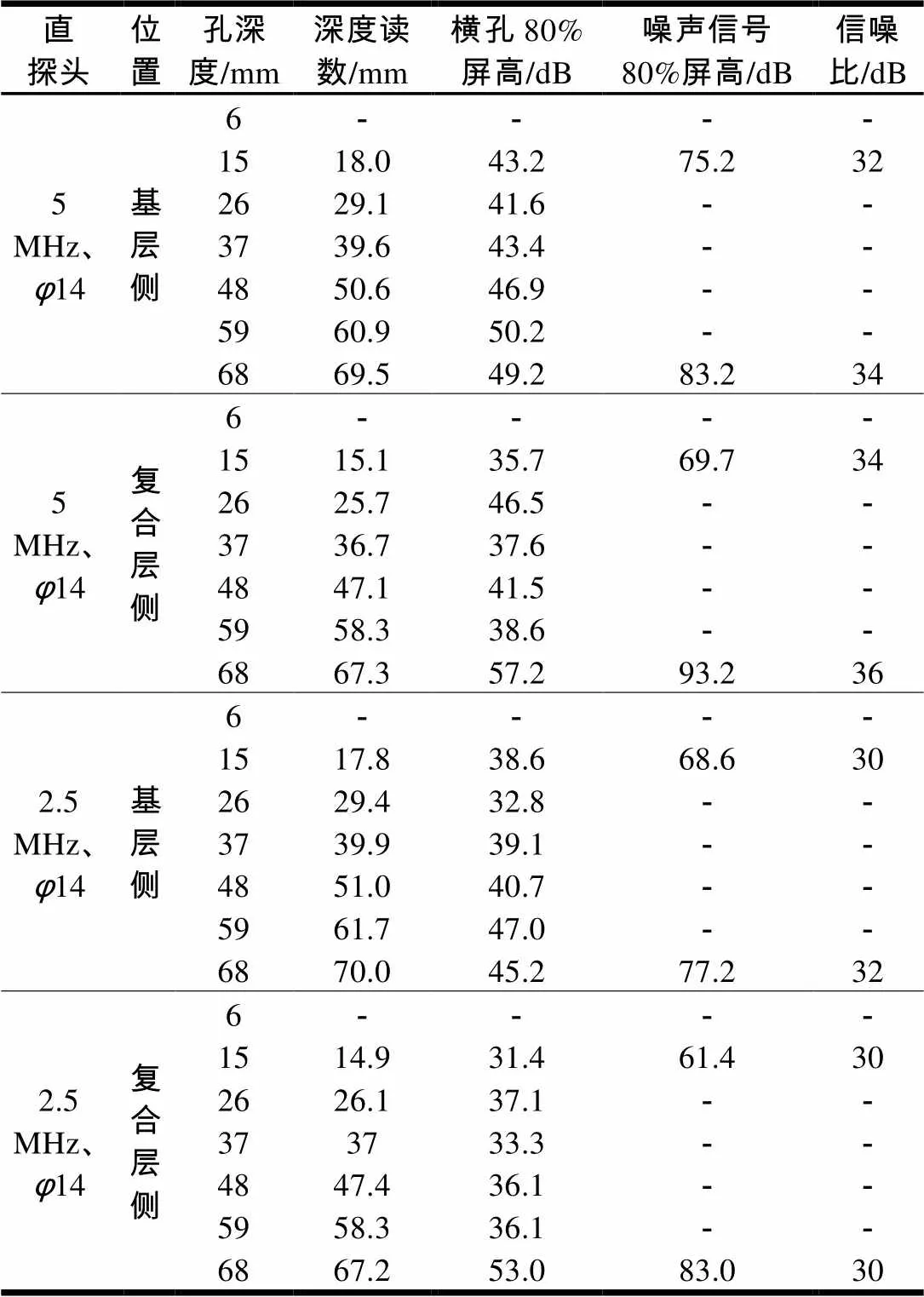

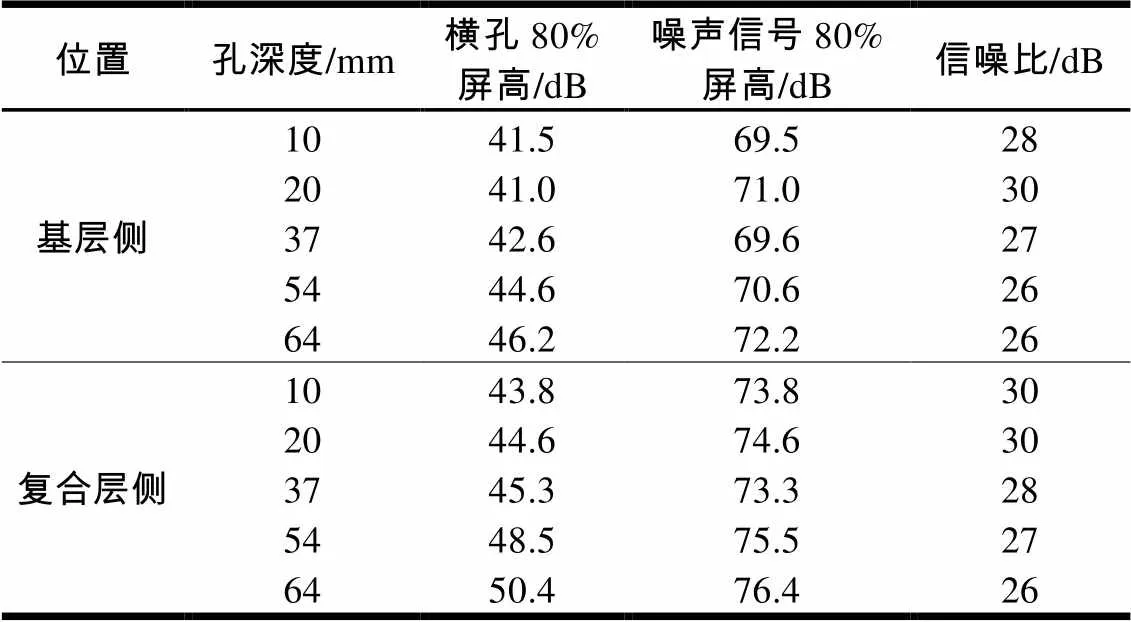

因接管壁厚为70~90 mm,加上需要覆盖焊缝厚度,因此直探头检测深度范围为70~140 mm,采用KK公司MB2SEN、2 MHZ、10直探头在堆焊层侧测量横孔反射回波值(表1),采用KK公司MB4S、4 MHz、10直探头,在堆焊层侧测量横孔反射回波值(表1),采用MB2SEN、2 MHz、10直探头在堆焊层侧和基层测分别测量横孔反射回波值(表2)。

从测量数据来看,2 MHz和4 MHz、10直探头在堆焊层侧信噪比均≥15 dB,当信噪比≥12 dB时即可满足标准要求。在试块表面状态一致时,2 MHz、10直探头在基层侧和堆焊层侧声能损失最大6.1 dB,平均为3.9 dB,声能损失小,表明6 mm堆焊层对纵波声束影响非常小,检测效果理想。图6为MB2SEN、2 MHz、10直探头在堆焊层侧深度111.9 mm和141.7 mm处的波形图,噪声干扰信号少,波形清晰易于分辨,检测效果好。

4.2 接管内壁斜探头检测试验

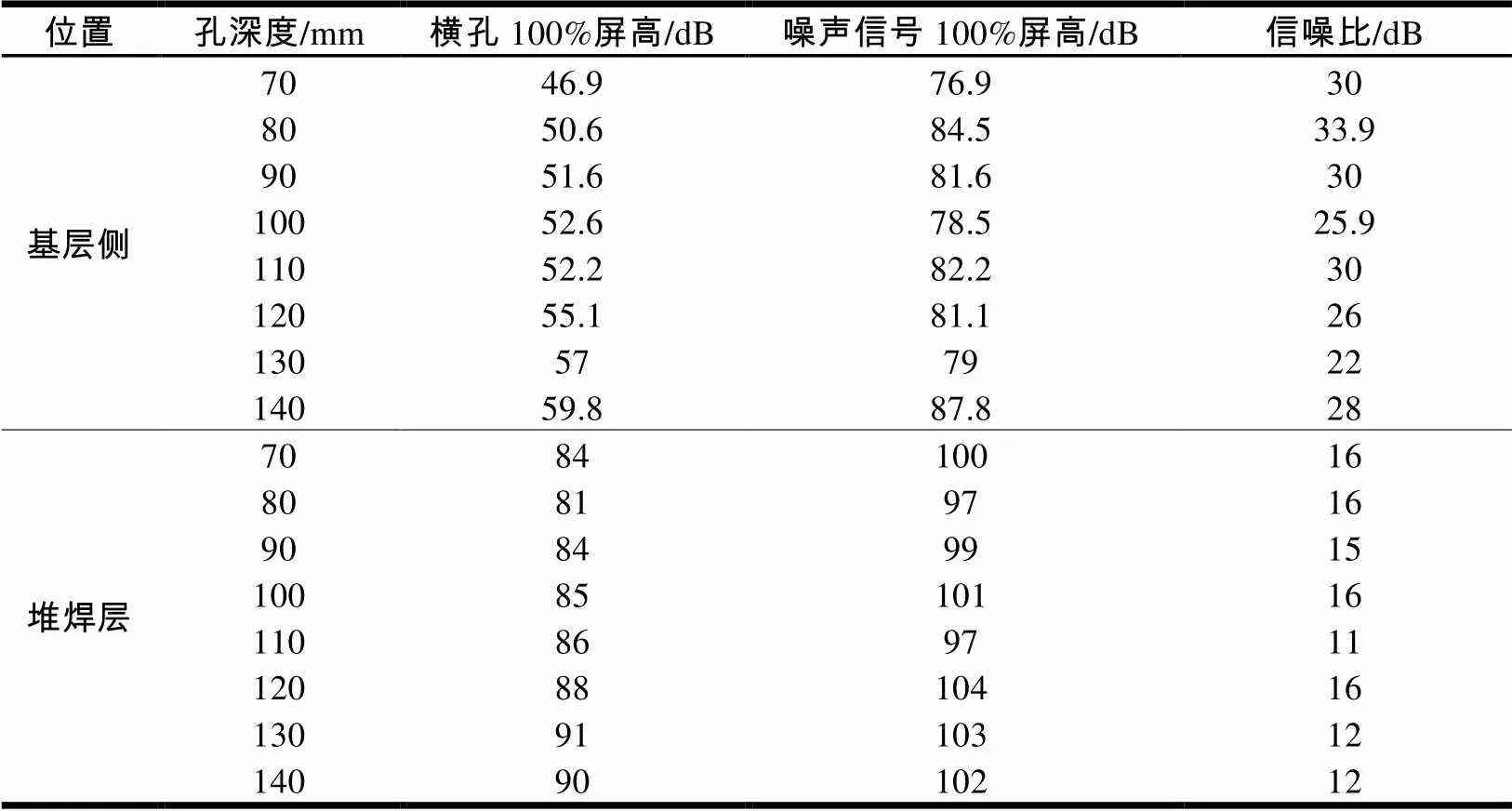

采用SIUI的2.5 MHz、14×14、K1探头,在基层侧和堆焊层侧分别检测横通孔反射回波信号值,如表3所示。从带堆焊层侧实验数据发现,70~140 mm反射孔均能有效检出,信噪比最小值为12 dB、平均值为14.26 dB,从波形图(图7)可知波形杂波较少图形清晰,因此检测有效。

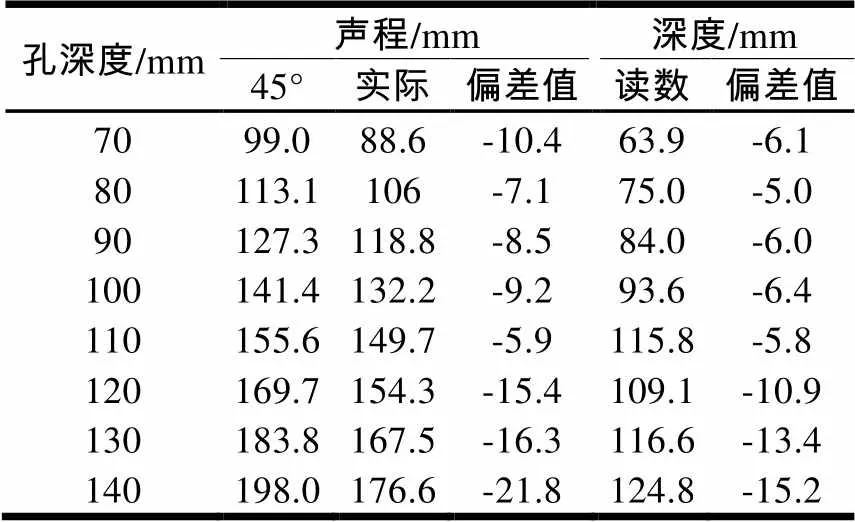

但从堆焊层侧声程和深度偏差(表4)分析可见,因不锈钢堆焊层的存在影响了声束的传播方向,改变了声波在工件中的传播路径,声程偏差最大达21.8 mm,深度偏差值最大达15.2 mm,在焊缝中传播实际角度约为38°。因此实际检测过程中需要根据模拟试块绘制实际的距离波幅曲线,测量出每一个反射孔的实际声程和深度,才能对焊缝中缺陷准确定位。

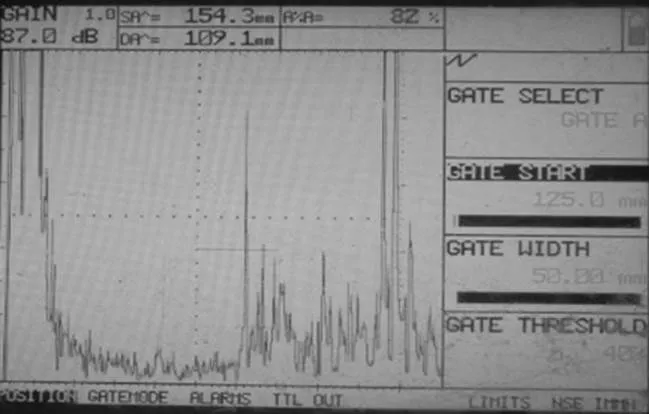

采用SIUI的2.5 MHz、14×14、K2斜探头,在堆焊层侧测量反射孔的回波(表5),孔深度在70 mm和80 mm处的反射回波信号的信噪比已经小于10 dB,不满足标准要求,检测干扰信号多信噪比低,因此检测无效。

图4 复合层超声试块(单位:mm)

图5 堆焊层模拟试块(单位:mm)

表1 两种直探头堆焊层侧试验数据

表2 MB2SEN、2 MHz、Φ10直探头基层侧和堆焊层侧试验数据

表3 2.5 MHa、14×14、K1斜探头在基层侧和堆焊层实验数据

5 复合层侧检测面检测试验

5.1 直探头横孔测试

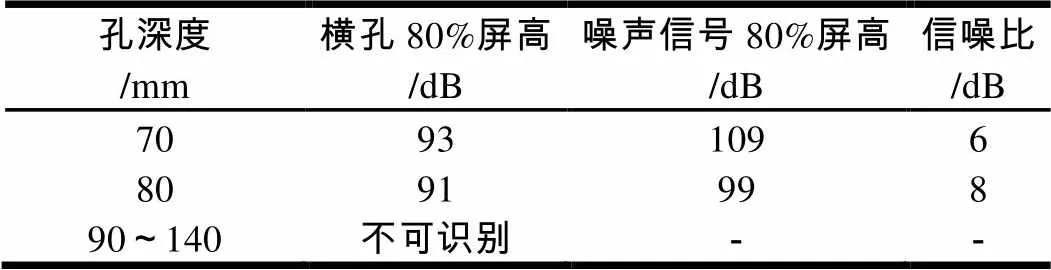

如表6所示,使声波穿过复合层测量反射横孔的回波,采用SIUI的5 MHz、14直探头在基层侧测量各反射孔回波信号值,采用SIUI的5 MHZ、14直探头在复层侧测量各反射孔回波信号值,采用SIUI的2.5 MHz、14直探头在基层侧测量各反射孔回波信号值,采用SIUI的2.5 MHZ、14直探头在复层侧测量各反射孔回波信号值,6 mm反射横孔均在盲区无法识别(通过测量盲区小于10 mm),从实验数据和波形图来看,4 mm的复合层对检测几乎没有影响,信噪比远大于标准要求值,能充分实现采用直探头透过复层检测焊缝内部缺陷。

表4 堆焊层侧声程和深度偏差

图6 Φ10直探头波形图

图7 K2斜探头深度109 mm波形图

5.2 斜探头横孔测试

5.2.1 2.5 MHz、13×13、K1测试

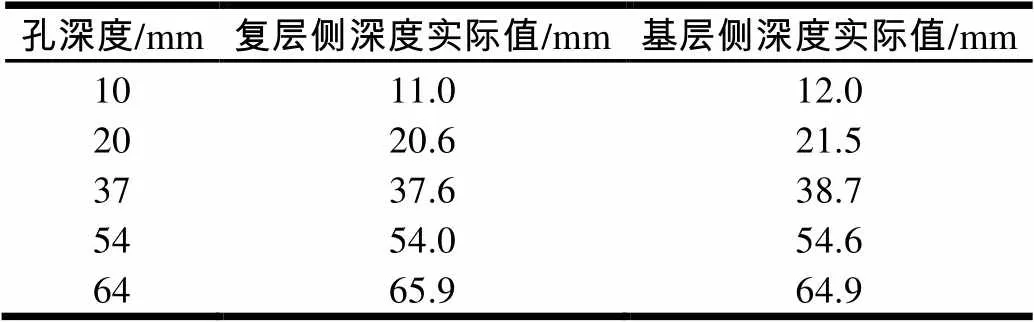

采用SIUI的2.5MHz、13×13、K1探头在基层测和复层侧分别检测横通孔反射回波信号值(表7),从复层侧实验数据发现,10~64 mm反射孔均能有效检出,信噪比最小值26 dB,满足标准及实际使用要求,波形杂波较少图形清晰,因此检测有效。也可以发现4 mm的复合层对检测几乎没有影响,能充分实现采用K1斜探头透过复层检测焊缝内部缺陷。复层侧深度读数(表8)最大偏差1.4 mm,因此复合层对声束传播角度几乎也没有影响。

表5 2.5 MHz、14×14、K2斜探头堆焊层侧试验数据

表6 两种直探头基层侧和复合层侧试验数据

表7 2.5 MHz、13×13、K1基层侧和复合层侧试验数据

表8 2.5 MHz、13×13、K1复合层侧实际深度

5.2.2 2.5 MHz、14×14、K2测试

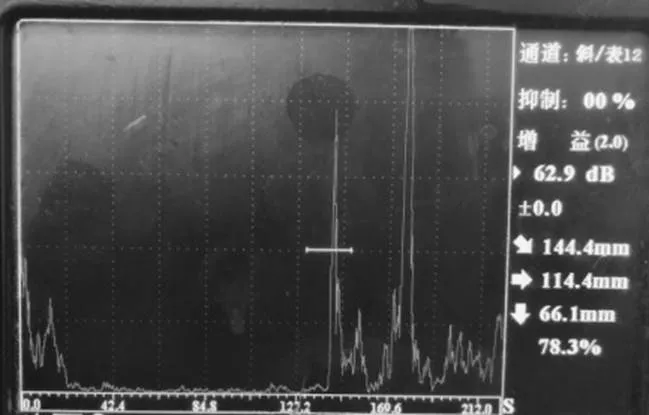

采用SIUI的2.5MHz、14×14、K2探头,在基层测和复层侧分别检测横通孔反射回波信号值(表9),从复层侧实验数据发现,10~64 mm反射孔均能有效检出,信噪比最小值为20 dB,满足标准要求,从波形图(图8)可知波形杂波较少图形清晰,因此检测有效。也可以发现4 mm的复合层对检测几乎没有影响,能充分实现采用K2斜探头透过复层检测焊缝内部缺陷。复层侧深度读数(表10)最大偏差1.9 mm,因此复合层对声束传播角度几乎也没有影响。

表9 基层侧和复合层侧试验数据

表10 复合层侧实际深度

图8 K2斜探头深度66 mm波形图

6 结束语

综上所述,针对本文结构带堆焊层和复合层角焊缝,通过对比试验分析和实践应用,声波穿过堆焊层和复合层,使用直探头和斜探头对角焊缝内部缺陷检测,补充了超声波可探测面的数量,提高了焊缝检测质量的可靠性,对保障设备安全有效运行起到了重要作用。

[1]NB/T 47013.3-2015,承压设备无损检测射线检测[S].

[2]郑晖,林树青. 超声检测(第2版)[M]. 北京:中国劳动社会保障出版社,2008.

The Application of Ultrasonic Testing on the Fillet Weld with Overlaying Layer and Composite Layer

CHEN Taijun,LAI Chuanli,DU Xianlu,XIE Jin,SHI Ailing

( DEC Dongfang Boiler Group Co.,Ltd., Zigong 643001, China )

Fillet welding with overlaying layer and composite layer has been widely applied in the design of chemical container. But in the ultrasonic testing for this type of fillet welding, the overlaying layer and composite layer affects the transmission of ultrasonic waves, reduces the number of ultrasound testing surface, and then lowers the reliability of the ultrasonic testing. In this paper, the writers discuss the practice for the application of ultrasonic testing on the fillet weld with overlaying layer and composite layer welding layer on the basis of the actual structure of the weld. Test block is applied to detect the composite layer and the overlaying layer. From the side of overlaying layer, longitudinal wave angle probe and straight probe test is used. From the side of composite welding layer, longitudinal wave angle probe and straight probe test is used. The test parameters and been optimized, and the reliability of the ultrasonic testing has been improved.

overlaying layer;composite layer;fillet weld;ultrasonic testing

TV698.1+5

A

10.3969/j.issn.1006-0316.2018.10.012

1006-0316 (2018) 10-0049-07

2018-07-02

陈太军(1978-),男,四川德阳人,本科,高级工程师,主要从事电站锅炉和压力容器产品无损检测研究工作。