落锤试样裂纹源焊道焊接工艺试验研究

任国松,包士梅,王新娟

哈电集团(秦皇岛)重型装备有限公司 河北秦皇岛 066206

1 序言

落锤试验方法最初是美国海军研究所(NRL)W. S. Pellini和P. P. Puzak等人首创的,用来研究具有温度转变行为的铁素体结构钢抗脆性断裂性能的一种工程试验方法。通过该试验可以获得材料在含有微小尖锐裂纹和动态屈服加载条件下发生脆性断裂的最高温度,而这一温度称为无塑性转变温度(Nil-ductility transition temperature,NDTT)[1-2],是工程上广泛应用的一种动态转变温度指标。

核电站主回路各部件都要求有较高的抗脆性性能,以保证受核辐射时不产生脆断,提高安全性,随着国产核电材料的开发,NDTT的准确测定就显得更为重要。目前,我国在按照RCC-M参数和ASME参数设计核电站主回路设备时,均要求按ASTM E208标准进行落锤试验,以测定无塑性转变温度NDTT。

NDTT是进行弹塑性力学评价的重要指标参数,对核电主回路压力边界部件的评价起重要作用。因此,本文研究了ASTM E208标准中落锤试样堆焊焊道的焊接工艺,并在此基础上比较不同焊接工艺对落锤试验结果的影响。

2 试验材料及方法

2.1 试验材料

试验用材料为某核电项目压力边界用材料,材料牌号:SA-508 Gr.3Cl.1,交货状态为调质态,主要化学成分见表1。

表1 化学成分(质量分数) (%)

2.2 试样制备

落锤试样焊接工艺见表2,其中参数1是ASTM E208标准第7.7条中明确规定可采用的裂纹源焊道焊接工艺,是目前国内大多厂家普遍采用的工艺;参数2为拟进行评定的一种低电流裂纹源焊道焊接工艺。A、C组落锤试样按参数1焊接,B、D组落锤试样按参数2焊接。

表2 落锤试样焊接工艺

3 试验结果

3.1 拉伸试验

为确定落锤冲击能量,进行了室温拉伸试验,试验结果见表3,按照ASTM E208表1确定了落锤冲击能量为400J。

表3 拉伸试验结果

3.2 A组落锤试验

用A组落锤试样测定了材料的NDTT,结果见表4,A组试样实测材料的NDTT温度为-12℃。

表4 落锤试验结果

3.3 焊接参数2评定试验结果

按照ASTM E208第7.10.3节要求:“可以采用不同于7.7节的焊接工艺,该工艺需经过评定,即在材料实际的NDTT温度以上至少55℃进行3个试样的落锤试验,如裂纹源焊道开裂,则该工艺可以用于落锤试验用试样焊接。”

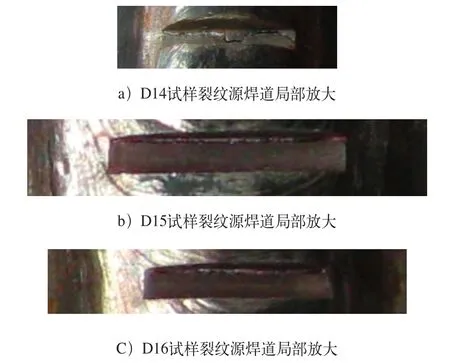

根据此规定选取B组3个落锤试样在-12℃+55℃=43℃的温度下进行落锤试验,经观测3个试样的裂纹源全部开裂,结果见表4,试验后的试样如图1所示,裂纹源焊道局部放大照片如图2所示。即经过评定,参数2的低焊接电流工艺是可以用于落锤试验裂纹源焊道对焊的。

图1 B组评定焊接参数2落锤试样

3.4 B组落锤试验

用B组落锤试样测定材料的NDTT温度,结果见表5,采用B组落锤试样测得材料的NDTT温度为-17℃。

表5 B组落锤试验

图2 裂纹源焊道局部放大照片

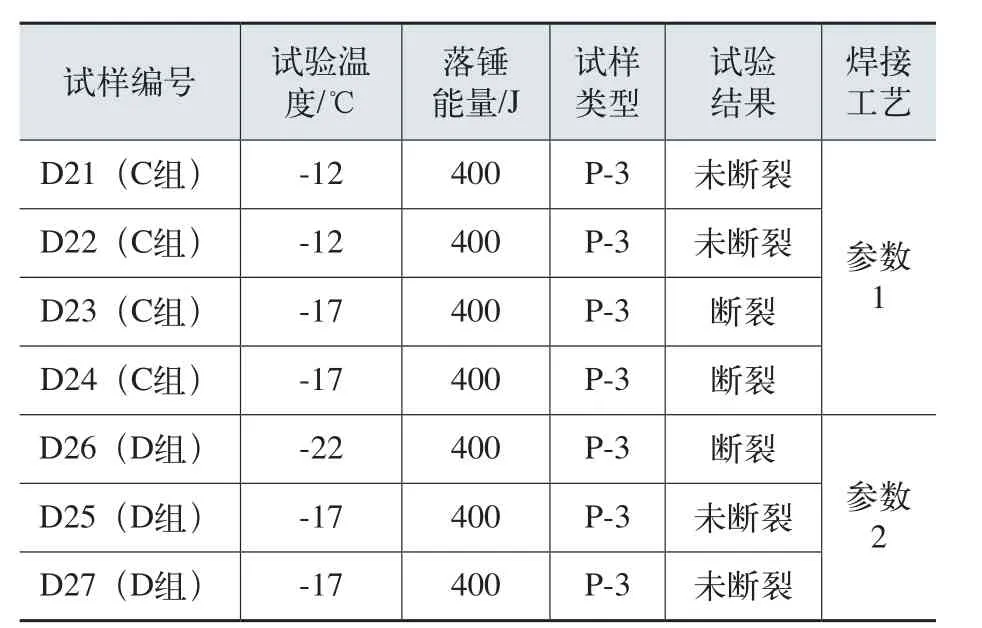

3.5 C组和D组落锤试验

考虑到落锤试样的因素,测定了两种不同参数的焊接工艺对P-3落锤试样测量结果的影响。

用C组和D组落锤试样测定材料的NDTT温度,结果见表6,采用C组落锤试样测得材料的NDTT温度为-17℃,采用D组落锤试样测得材料的NDTT温度为-22℃。

表6 C和D组落锤试验

4 试验结果的分析及讨论

通过对焊接参数2进行试验评定,可以看出它是满足ASTM E208第7.10.3节关于评定落锤试样裂纹源焊道焊接工艺的要求。对不同焊接工艺和不同试样形式的落锤试验结果详见表7。

表7 不同参数落锤试验结果统计

选取使用参数1电流堆焊的D24试样(见图3)和参数2电流堆焊的D26试样(见图4)进行金相组织观察和晶粒度评定。从显微组织观察,发现两个试样的焊道显微组织及晶粒度基本都一样,只是热影响区的组织和晶粒度稍有差异。钢的韧性由裂纹源焊道焊接过程中产生的热影响区的微观组织决定。图3和图4试样热影响区的组织都为回火索氏体+贝氏体,图4试样热影响区中的贝氏体多于图3试样热影响区,图4试样热影响区的晶粒度也比图3试样热影响区的晶粒尺寸小一些。回火索氏体有很强的低温脆性,回火索氏体含量越多,材料越脆越易断裂。而在脆性断裂中,材料的晶粒度越大,其脆性转变温度越高。这些都是图3试样测出的断裂温度比图4试样测出的断裂温度高5℃的主要原因。

图3 用参数1电流堆焊试样各区显微组织

图4 用参数2电流堆焊试样各区显微组织

5 结束语

1)经过试验,焊接电流为160~170A的焊接工艺符合ASTM E208第7.10.3节关于评定裂纹源焊道焊接工艺的要求,可用于落锤试样制备。

2)两种工艺焊接电流相差约20A,对于SA-508 Gr.3Cl.1材料,相对于ASTM E208标准推荐的焊接工艺,采用小电流焊接工艺制备的落锤试样所测定的材料NDTT温度低5℃。

3)其他核电材料NDTT温度测定如采用不同于ASTM E208第7.7节的焊接工艺焊接落锤试样,必须经过试验评定。