浅谈喂丝技术在球墨铸铁生产中的应用

王树宝, 孙永功, 郭文申

1.中国重汽集团济南铸锻中心 山东济南 250200

2.上海欧区爱国际贸易有限公司 上海 201821

1 序言

随着科技的发展,互联网、大数据、智能、绿色制造等正影响着传统的制造企业。铸造作为传统的生产方式,也在发生翻天覆地的变化,改革升级成为必然。在环保、成本、人工及工作环境、生产效率、产品质量追溯等众多压力下,铸造企业正向“智能制造、绿色铸造” 转型升级。

喂丝技术具有排放低、人工操作简单、加入量准确、自动智能化以及效益明显等优点,因此越来越受到众多铸造企业的青睐,纷纷将喂丝技术应用于球墨铸铁生产中,可获得较大的经济效益。笔者根据喂丝技术实际应用中的经验总结,将喂丝技术在实际生产应用中的关键点予以阐述。

2 喂丝设备运行的连续性

喂丝设备运行的连续性是将喂丝技术应用于实际生产的基础。要想保证设备运行的稳定性,设备必须具备稳定的运行速度、合理的喂丝轮设计、低的喂丝阻力,以及快速连续的换丝方式等特性。

2.1 稳定的运行速度

将喂丝线以稳定的速度连续不断地送入铁液包进行稳定的处理是整个处理系统的关键之一。良好的喂丝过程应是在短时间内达到设定的喂丝速度,然后进行稳定地喂丝,喂丝过程接近完毕后以极短的时间停止,喂丝速度与时间的关系如图1所示。

要想实现这一过程,必须选用可靠的PLC控制系统及程序编程,同时喂丝电动机运行过程平稳可靠。

图1 喂丝速度与时间的关系

2.2 合理的喂丝轮设计

喂丝机通过主动轮和从动轮配合进行喂丝线的输送,主从动轮之间存在一定的压紧力或者一定的间距,喂丝线从主动轮、从动轮之间通过。两者之间一般采用以下三种压紧方式:

1)弹簧下压机构,通过弹簧给予主动轮一定的压紧力,可以通过压紧弹簧的活动螺母的螺纹进给量进行调整,从而达到对喂丝线压紧力调整的效果。

2)气缸压下的压丝机构,通过作用于喂丝轮压紧的气缸气压的调节,来调整对喂丝线的压紧力。

3)采用机械的固定方式,两个喂丝轮之间间距固定,通过螺纹进给量调节间距。

根据笔者的经验,采用前两种压紧方式较好,两个喂丝轮之间承受一定的力,通过调整力的大小来调整喂丝轮之间的压紧力,这种压紧方式对喂丝线的适应性较好,可一定程度弥补喂丝线质量波动带来的喂丝过程故障。

除此之外,为了避免喂丝过程中滑线,建议主动轮、从动轮外圈选用弧形齿状的压丝轮,增大喂丝线和两个喂丝轮之间的摩擦力,并且建议喂丝轮选用高强度、高硬度且耐磨性好的材质,以提高喂丝轮的使用寿命(日常生产时,定期对压轮圆周的齿状结构进行清理,防止齿状结构被其他物质填充而达不到增加摩擦力的效果)。为了解决因滑线(主动轮转动,但是受阻力大的影响,喂丝线不前进,从动轮不转,主动轮在喂丝线表面空转)而带来的定量不准的情况,建议喂丝长度传感器安装在从动轮上,能准确地计算喂丝长度,当出现滑线时,可以据此从动轮反馈的数据信号及时进行报警,以方便操作者及时处理,同时由于从动轮的转动与喂丝线的前进相互同步,能准确反映实际的喂丝加入量。

2.3 较低的喂丝阻力

1)根据喂丝电动机的摆放位置和喂丝线通过喂丝电动机的走向将喂丝机分为水平式和垂直式两大类。水平式的设计在实际使用过程中喂丝阻力大,并且进入铁液的角度变化大,给入射角的控制带来难度。垂直式的设计在应用中喂丝阻力小,喂丝线角度可控(喂丝线垂直于铁液面)。鉴于以上原因,推荐使用垂直式设计。

2)整个喂丝过程中的阻力多数来自于喂丝线与导向管或者导向圈之间的摩擦阻力。减少喂丝线与导向管之间的摩擦力是保证喂丝顺畅的关键。喂丝过程中喂丝线呈螺旋状从线卷内抽出,存在螺旋扭曲,可以通过增加导向轮组结构(建议选用滚轮结构)释放扭曲。喂丝线通过喂丝机输送,然后经导向管进入铁液,导向管不宜有弧度,不能存在接口,且正确安装导向管,导向管的直径建议设计成35~50mm。

2.4 快速连续的更换喂丝线方式

当一捆喂丝线使用完毕后,能否快速连续地进行喂丝线的更换影响到整个生产过程的连续性。而目前国内的喂丝线没有预留接头,一般更换喂丝线的时候,需提前将两捆喂丝线进行焊接处理,而焊接不但耗时、耗力,并且喂丝过程中容易在接头处断开或者在喂丝机压轮处滑线、断开,极大地影响了生产的连续性,为此我们根据实际的使用经验对此进行了改进。由于喂丝线选用φ13mm的规格,我们利用φ16mm外径、壁厚为1mm、长度为50~80mm的铜管将两捆喂丝线的接头进行连接,使用压线钳将铜管和喂丝线同时压紧(见图2),铜具有良好的延展性,可保证接头顺利通过喂丝机压轮。

图2 铜管与喂丝线的连接

3 球化过程的稳定性

球化过程的稳定是保证球化质量的前提。喂丝技术质量控制的特点是自动化控制,加入量精准,人为影响因素少,理应容易实现球化效果稳定。但是在实际使用过程中,由于关键工序点失控、原材料出现波动等,总会不间断地出现金相组织达不到技术要求的情况,从而给质量控制带来隐患。为了达到高的球化质量,建议从以下几点进行控制。

3.1 适当的处理温度

处理温度往往引不起企业的关注,而恰恰这一参数不仅影响到球化质量,还关系到孕育效果的好坏。

Mg的有效性是球化能否成功的关键,而根据Mg的沸点及镁蒸气的特点,随着铁液温度的升高,Mg在铁液中的逃逸速度越快,停留时间越短,有效性也就越低。如果处理温度过高,要想获得同样的球化效果,必须加入更多的喂丝线,与之相应的烟气、镁光也越强烈,并且严重增加熔炼能耗及原材料成本。通过总结有效率与处理温度的关系,从球化及成本的角度来说,建议处理温度小于1480℃。

喂丝处理过程中的孕育处理过程必须有石墨形核的质点,我们认为只有鳞石英才能作为石墨的形核质点。由SiO2相变转变图可知,当温度高于1470℃时,呈现α-方石英形态, 在温度1470℃时转变为鳞石英,只有在此温度以下,才具有石墨形核的质点,因此从孕育处理的过程来说,我们建议处理温度小于1470℃。

鉴于以上两个原因,建议处理温度控制在1470℃以下。

3.2 合理的喂丝速度及入射角

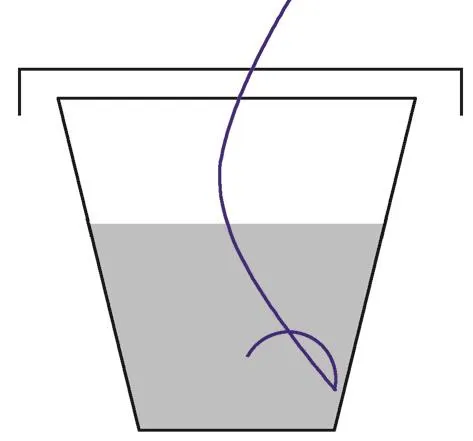

合理的喂丝速度及入射角是确定球化线开始反应位置的关键。当球化线在靠近包底的位置开始反应时,镁蒸气上升距离长,与铁液的作用时间也长,并且铁液翻腾效果好。而生产过程中,处理铁液的液面深度、铁液温度、喂丝线的钢带等因素都会影响到喂丝速度的设定。喂丝速度过快,喂丝线触及包底之后折回,达不到在包底附近反应的效果,而喂丝速度过慢,喂丝线在铁液的中上部反应,大大降低了Mg的有效率。除此之外,入射角也会影响球化线的反应位置,喂丝线进入铁液应与铁液表面垂直。当入射角不佳时(见图3),喂丝线易触及包壁,导致喂丝线折返严重甚至出现喂丝线在导向管管口集聚的设备故障。

图3 不合理的入射角

3.3 包芯线的质量稳定

每个厂家应根据自己的产品及工艺,结合喂丝线厂家的生产状况确定自己的规格。规格包括每米喂丝线重、填充料的料重、料重的波动范围以及填充料的成分。除此之外还要严格规定喂丝线的接口、框架牢固,喂丝线咬口紧合,以及喂丝过程中不能漏料等。

3.4 其他因素

喂丝处理过程中,球化处理是一个变质的过程,而孕育处理是形核的过程。而实际的生产过程中两种喂丝线的加入量肯定存在差异,两个过程的处理完成时间点也不同,这也是影响球墨铸铁质量的一个因素。生产过程中,孕育处理过程应晚于球化处理完成或与球化处理过程同时完成,只有这样才能缓解球墨铸铁的白口倾向及增加形核质点,改善石墨球数量及大小。 除此之外,球化线的加入量也应根据硫含量的不同而精确控制,其加入量与硫含量的变化呈非等差关系,硫含量越高,一定硫含量变化下的球化线加入量的变化值就越大。

4 环保、智能

粉尘、烟气、强光等一直困扰传统球墨铸铁生产环境,而这些缺点,与目前的环保政策相悖。而喂丝球化只要设计合理的包盖及与之相匹配的除尘系统,就可以极大地改善工人的工作环境,并且通过除尘系统对粉尘、烟气进行处理,达到减排的环保要求。但是除尘的风量需匹配合适,风量过大对球化有一定的负面影响,并且大量的粉尘被吸出富集在管道壁,而风量过小会影响除尘效果。

相比于传统制造,智能制造是众多企业转型升级的趋势。喂丝技术以PLC控制技术为基础,辅助以电脑软件控制,不仅实现了自动化控制,大大降低了工人的劳动强度,还可以远程监控,并且适时存储、汇总、整合数据,对生产过程中的温度、包芯线规格、喂丝线参数予以记录保存。不仅如此,还可辅助以其他软件,将化学成分等同时记录存储,从而形成产品的信息数据库。通过整个过程的实施,实现了对产品的生产过程、质量管理甚至仓储物流的监控和管理,使生产过程向智能化升级。

5 结束语

喂丝球化技术是一种操作简单、易于控制、环保的球墨铸铁处理工艺,众多企业纷纷将喂丝技术应用于生产。笔者根据生产过程中的经验,从喂丝技术的设备选用、生产过程控制、质量控制的问题点和对策以及后续的智能升级进行阐述,希望对广大的铸造工作者有一定的借鉴和帮助。