传动系统的实效分析

杨力

上海市机械工程学会失效分析专业委员会 上海 201108

机械传动系统作为一种传递动力和匹配转速的装置,主要包括齿轮副、传动轴、支承轴承、箱体、润滑剂、原动机和负载等。常见的机械传动系统有带传动、齿轮传动、链传动、蜗轮蜗杆传动和轮系。

1 传动件失效形式

齿轮、传动轴和轴承是载运工具中最重要的传递动力的部分,随着现代工业的飞速发展,齿轮传动的应用范围越来越广泛,性能要求也逐步提高。由于机械设备转速的提高,传递的载荷不断增大,导致齿轮传动系统经常需要在高速重载的条件下连续工作,同时搭载该系统的设备工作环境往往十分恶劣,使齿轮传动系统中的齿轮副和支承轴承等主要部件很容易受到损害而出现故障。这些关键部件的故障和失效会给生产和社会造成严重的损失。

在GB/T 3481—1997《齿轮轮齿磨损和损伤术语》中对齿轮的损伤类型、损伤原因和预防措施作了描述;齿轮的常见失效形式有齿面耗损的迹象、胶合、永久变形、齿面疲劳现象、裂缝、裂纹及齿轮折断等。

虽然齿轮存在多种失效模式,如齿面点蚀、齿根弯曲、齿面磨损、齿面胶合等形式,但齿面接触和齿根弯曲是齿轮的两种主要失效形式。

轴件在传动系统中起着支撑其他零件、传递运动和力的作用。轴件常见的失效形式有变形、断裂、表面损伤等。

传动系统的轴承在使用过程中可能由于各种原因造成其性能指标达不到使用要求导致失效或损伤。轴承常见的失效形式有疲劳剥落、磨损、破裂、腐蚀、烧伤、电蚀及变形等。

2 传动件失效分析步骤

作为传动系统的齿轮、轴、轴承等,在工作中工况、环境和受力比较复杂,零部件的失效原因根据其运行情况各不相同。在实际失效分析工作中应根据具体情况具体分析,找出失效的准确原因,提出行之有效的改进措施。

传动系统零件的失效分析可以根据如下步骤进行:

1)搜集背景资料,对失效件试样选择、标记、清理、保存。

2)对失效件进行肉眼观察,记录其宏观表象及特征,确定失效件的失效形式。

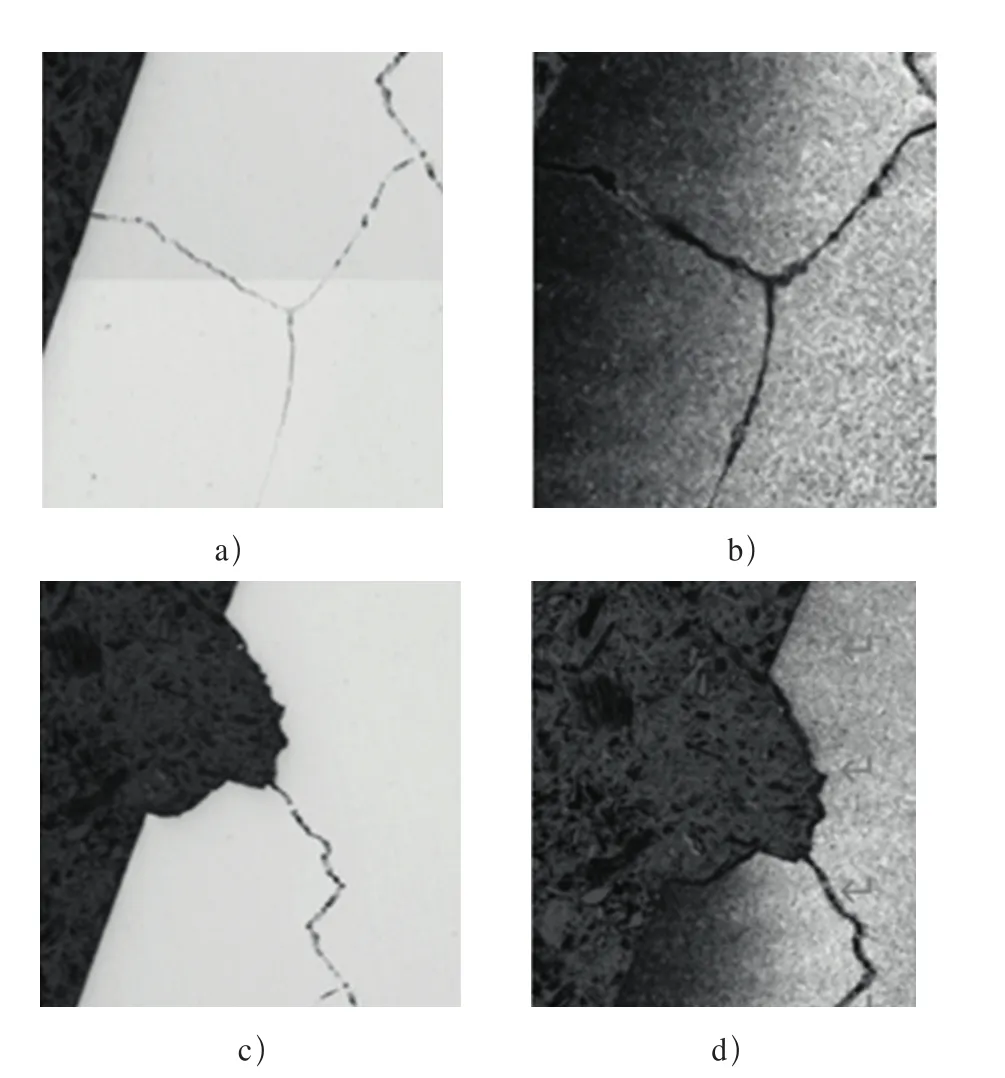

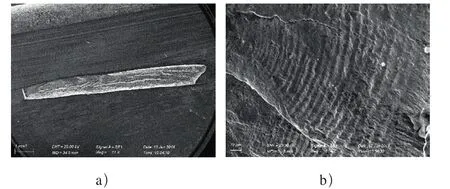

裂纹不明显时可以进行无损检测显示出裂纹形貌,图1所示为齿面裂纹的宏观形貌。根据断口形貌确定裂纹起源,推测加载方式(拉、弯、压、扭等)、应力大小及方向,图2所示为断口宏观形貌,可以判断裂纹起源于齿根部,断面存在贝壳纹特征,为疲劳断裂。

图1 齿面裂纹的宏观形貌

图2 齿轮断口的宏观形貌

3)采用化学成分分析来判定材料的成分是否符合标准要求。对表面沉积物、腐蚀产物及表面镀层等进行成分分析。

4)进行力学性能测定,确认失效件的性能是否符合标准要求;对于传动系统零部件表面硬化处理的试样进行有效硬化层梯度检测,以判定是否符合技术要求。

5)微观分析。利用光学显微镜、扫描电镜及能谱仪等对失效件损伤特征包括源区的位置、形貌特征、微区成分、材料冶金缺陷、源区附近的加工痕迹以及外来物等进行微观观察与分析。

图3所示为图1裂纹剖面在金相显微镜下观察齿面裂纹的扩展方向和剥落形貌,图4所示为扫描电镜下观察剥落区域的疲劳辉纹特征。以上检验为判明失效模式、分析失效机理及失效原因提供依据。

6)对失效件的制造工艺、加工质量、结构尺寸、受力状态及应力大小等进行分析,以评定失效件的制造质量和设计是否符合要求。

7)模拟试验。在需要与可能的条件下,通过模拟试验来验证零部件的失效模式和失效原因。

完全模拟或整体模拟往往很难实现,尤其是对重大的失效事故只能对材料实现部分的模拟试验。对于传动系统零部件的失效情况一般在实验室模拟试验只能模拟一个或几个参数,如磨损试验等。

8)根据现场调查结果及搜集到的背景资料,结合试验分析结果,对失效模式与原因进行全面系统的综合分析,找出失效分析原因并提出纠正、改进与预防措施。

图3 齿轮表面裂纹的扩展方向和表面剥落特征

图4 剥落区域的疲劳特征

传动系统零部件的早期失效很难发现,一旦发现异常,失效的特征可能因后期磨损、咬合卡滞、摩擦过热等将原始特征破坏,无法根据常规的失效分析程序获得失效模式的证据。因此失效分析对象不仅是当前失效件(在失效现场获得的失效件),还要包括潜在失效件(在役或返修中的与当前失效件相同型号并且履历相似的零件)进行对比分析,并且查找过去失效件(历史上曾发生过的与当前失效件同一型号的类似失效件)的失效情况进行类比推理分析。

3 结束语

本期刊登的关于传动系统零部件的失效分析是专家学者对传动系统零部件的损伤及失效形式进行的深入研究,在长期的生产和实践中,从大量的失效件及失效分析中总结出常见失效模式、失效原因及其预防措施。这些经验和案例对传动系统获得良好的使用性能和工作寿命的提高具有一定的借鉴和指导意义。