碳氮共渗工艺造成齿轮失效的环节误区

饶命

重庆高金实业有限公司 重庆 401122

1 序言

齿轮常用的加工工艺为:低碳合金钢材料经模锻成形、正火、铣齿机加工、表面化学处理,最后齿面精加工完成。齿轮在表面化学处理方式中,又多用碳氮共渗或渗碳淬火工艺。

2 碳氮共渗工艺

(1)碳氮共渗相对于渗碳淬火的优点

1)比渗碳淬火温度低,一般为820~860℃,齿变形小。

2)共渗温度低,马氏体针细小,不宜过热,可直接淬火。

3)外表干净光洁,表面不易形成炭黑。

4)相对于渗碳淬火具有更高的耐磨性和疲劳强度。

5)抗咬合性能更优。

(2)碳氮共渗相对于渗碳淬火的缺点

1)由于有氮的渗入,大大降低齿轮材料的Ms点,淬火后表层残留奥氏体较多,降低表层硬度及强度。

2)由于渗入温度低,相对于渗碳工艺时间更长,渗层浅,一般用于轻载荷齿轮[1]。

摩托车齿轮一般为小模数齿轮,渗层要求不超过1.00mm。因此,我公司研发的摩托车齿轮表层化学处理多选用碳氮共渗工艺。

3 失效问题分析

我公司研发的E05变速箱进行台架耐久试验,6档主、从动齿轮出现过多次失效断裂,运行时间都在50h左右。表现形式为:大部分啮合齿面出现麻点及片状剥落,且其中一个齿在剥落处疲劳扩展断裂,如图1~图3所示。该齿轮材料为20Cr2Ni4,最终热处理工艺为碳氮共渗处理。

齿轮麻点及片状剥落都属于接触应力疲劳范畴,产生的原因主要有以下几个因素:

1)齿形齿向尺寸精度偏差、偏载、过载。

2)润滑不当。

图1 齿啮合面片状剥落宏观形貌

图2 齿面缺陷处的微观形貌(100×)

图3 断裂从动齿疲劳源宏观形貌

3)表面软基层(脱碳等)。

4)表层碳化物超标。

5)原材料不纯净,夹杂物较多。

E05变速箱进行了4次台架耐久试验。第一批试制齿轮经过了300h台架耐久试验后,表面完好无损。后三批齿轮经台架耐久试验,一次都没有通过,大多在50h、60h时就发生扩展性麻点剥落,乃至断裂。第一批齿轮与后面几批齿轮都为相同的20Cr2Ni4材料。最终热处理工艺也为碳氮共渗处理。

经过多次失效分析,排除了润滑不足、偏载、锻造折叠、材料缺陷等造成早期失效的原因。第一批齿轮与后批未过台架耐久试验的齿轮经金相对比检测、渗层层深、表层碳化物、马氏体级别、渗层硬度梯度及非金属夹杂物等都未发现有质的差别。观察经4%HNO3酒精侵蚀的齿轮金相样件,在0.20mm范围内白相区比例较大,残留奥氏体相对较多,如图4所示。后经其中一批齿轮调整热处理淬火温度,结合深冷处理,在台架耐久试验过程中,还是在几十个小时后出现相同的失效模式。

第一批齿轮的外表颜色呈黑色,而失效齿轮表面比较洁净光亮,如图5所示。这种现象一般与两齿轮热处理温度及碳、氮比例差别有关。

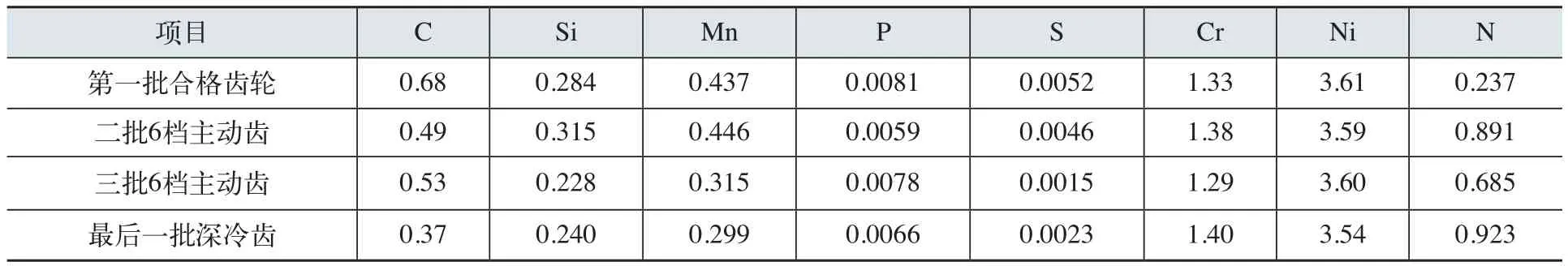

经前后几批齿轮表面成分进行对比检测,后批齿轮件表层氮含量较高,碳含量反而较低,见表1。

图4 失效齿轮表层组织形貌(100×)

图5 第一批齿轮与后期齿轮表面颜色对比

二、三、四批失效断裂齿轮表面wN在0.7%~1.0%,wC<0.55%。结果表明该三批齿轮表层为以渗氮为主、渗碳为辅的氮碳共渗工艺。而第一批齿轮表面wN在0.25%左右,wC约0.65%,该齿轮表层成分符合碳氮共渗处理的工艺。

又经第一、二批齿轮样件在550℃加热保温30min后,经显微维氏硬度检测。第一批齿轮件距表面0.10mm处硬度为408HV1。而第二批齿轮距表面0.10mm处硬度为524HV1。而试验前距表面0.10mm处硬度都在660HV1左右,这个试验结果更进一步证实两批齿轮件表面热处理存在差异。后批齿轮具有氮碳共渗工艺的一些特点。氮碳共渗是低温处理工艺,表面具有一定的热硬性,因此在550℃回火,表层硬度下降幅度相对于第一批齿轮件较小,而第一批齿轮件经过这样的高温回火,等同于进行了一次调质处理,因此硬度下降明显。

表1 前后几批齿轮表面化学成分(质量分数)对比 (%)

4 分析结果

根据实际检测结果分析造成这种现象的原因,是氮碳共渗的结果。第一批齿轮件为两次淬火,由于当时为初试阶段,产品较少,与其他零件“配搭”进行热处理,碳氮共渗后直接油冷再800℃加热淬火,这样做的零件经过了台架试验测试过程。

而后批上量齿轮为了做得更好(防止齿轮变形及后序淬火过热),具体工艺为:在碳氮气氛中850℃左右共渗处理,再随炉缓冷至室温,最后重新800℃加热淬火。显然失效齿轮表面氮含量高、碳含量低,是在共渗处理缓冷至室温环节出了问题,随炉冷却过程中,炉内还保持有碳、氮气氛,如图6所示[1]。随着温度的降低,氮在钢中的溶解度越高,最终形成表面氮含量高、碳含量低的结果,实际上表层进行了一次不完整的氮碳共渗。最后二次淬火(保温时间较短),表面还保持有高氮势特点。

图6 共渗温度对零件表面碳氮比例的影响

碳氮共渗齿轮渗层的碳浓度需要由表向里平缓下降,这样硬化层与心部结合更牢固。碳氮共渗齿轮零件希望表面有大的残余压应力,且要求随着深度的变化平缓,将有利于提高疲劳强度及抗弯强度[1]。而后批齿轮件却并非这种特点,表面碳含量低、氮含量高。结合其随炉缓冷到室温的时间加上金相检测的情况,在约0.20mm深度范围内的白色区域,应都存在这种现象。表面由于N元素的改性,由外到内的比容变化并非一个递减规律,这样让表层没有大的残余压应力,表面也就无法具有高的疲劳强度。另外,由于表层氮含量高,虽然耐磨,但韧性差,在高应力交变载荷的台架耐久试验过程中,综合因素形成片状及麻点剥落,最终在剥落处疲劳扩展断裂。

碳氮共渗工艺由于氮的渗入(降低A1、Acm点),相对于渗碳淬火温度低,不宜过热,本就可以直接淬火,因此只要共渗温度适当,可直接淬火使用,无需二次加热淬火。后面齿轮经过重新改进热处理工艺,去掉随炉缓冷这个过程,选用直接淬火工艺处理,最终经过了200h台架耐久试验的验证。综上所述,这种随炉缓冷的碳氮共渗工艺过程无法满足齿轮零件实际需求的表面性能。该齿轮台架试验早期失效断裂就是因自身的工艺缺陷所致。