基于矫顽力的12Cr1MoVG钢球化无损评估

马 括, 封小亮, 刘课秀

(广州特种承压设备检测研究院, 广州 510000)

12Cr1MoVG钢具有较高的持久强度和持久塑性、良好的抗氧化性、无热脆倾向、生产工艺简单、较好的焊接性能等特点,主要应用于电站锅炉等高温零部件中,如蒸汽温度不超过540 ℃的锅炉集箱和蒸汽管道,金属外壁温度不超过580 ℃的过热器、再热器及部分铸锻件[1-3]。根据GB/T 5310—2017 《高压锅炉用无缝钢管》,12Cr1MoVG 钢的正常供货状态一般为正火+回火或淬火+回火,其正常组织为铁素体+珠光体,铁素体+贝氏体,或铁素体+珠光体+贝氏体, 在温度为500~580 ℃的长期运行过程中,组织中的珠光体/贝氏体将发生球化现象,即珠光体/贝氏体中的渗碳体(碳化物)的形态逐渐转变为粒状碳化物。随着合金元素在固溶体和碳化物间的再分配及碳化物相结构的改变,12Cr1MoVG钢的热强性和力学性能随着珠光体球化程度和固溶体中合金元素贫化程度的增加而逐渐降低,以致材料逐渐劣化甚至失效[4]。

根据DL/T 438—2016 《火力发电厂金属技术监督规程》,12Cr1MoVG钢的珠光体球化级别达到5级时,应对过热器和再热器管进行材料评定和寿命评估,然而现阶段并没有完善的方法能够无损评估管道球化状态及预测剩余寿命,通常采用割管检验的方法进行氧化皮厚度测量,从而推导出当量温度与进行寿命评估[5],割管检验的长周期严重影响了电厂的发电效率。基于磁滞行为的矫顽力测量对材料显微组织演变、材料损伤与应力等具有高度敏感性,矫顽力是材料磁滞特征参数之一。针对12Cr1MoVG无缝钢管,笔者采用矫顽力对钢管进行分析,结合金相检验和力学性能测试等方法,研究了材料球化与矫顽力、服役时间之间的关系,得到通过矫顽力测量预测12Cr1MoVG 钢管在服役条件下的球化组织特征及服役时间。

1 试验方法与结果

1.1 试验对象与试验设备

试验对象为某电厂12Cr1MoVG钢割管分析试样,经过化学成分分析,得到试样材料中铬元素的质量分数为0.9%~1.2%,钼元素的质量分数为0.25%~0.35%,钒元素的质量分数为0.15%~0.30%,管子规格为51 mm×10 mm(外径×壁厚),12Cr1MoVG钢管试样宏观形貌如图1所示。试验设备为Axiovert 200MAT型光学显微镜、Durascan-70型维氏硬度计、MC-WF-04型磁滞无损评估设备。

图1 12Cr1MoVG钢管试样宏观形貌

1.2 金相检验

将试样横截面打磨抛光后,用体积分数为4%的硝酸酒精溶液侵蚀,再用光学显微镜观察其显微组织,材料球化评级参考标准DL/T 773—2016 《火电厂用12Cr1MoVG钢球化评级标准》,随着珠光体/贝氏体区域的分散,边界线逐渐模糊,碳化物聚集长大并在晶界处呈链状、长条状分布,钢管由未球化(1级)向严重球化(5级)转变。对不同位置进行观察,获得了未球化(1级)、轻度球化(2级)、中度球化(3级)、完全球化(4级)、严重球化(5级)的显微组织形貌(见图2),其组织构成均为铁素体+贝氏体+少量珠光体。

图2 12Cr1MoVG钢在不同球化级别下的显微组织

1.3 硬度和力学性能试验

依据GB/T 4340.1—2009 《金属维氏硬度试验 第1部分: 试验方法》,对显微组织球化级别分布在1~5级的钢管位置进行硬度测试,随着钢管球化级别逐渐增加,材料维氏硬度逐渐递减;当球化级别达到5级时,维氏硬度接近标准要求下限值(DL/T 438-2016给出为135 HB,GB/T 5310—2017给出为135 HV);依据GB/T 228.1—2010 《金属材料 拉伸试验 第1部分: 室温试验方法》,采用DNS300型万能试验机进行拉伸试验,试验结果如表1所示,随着钢管球化级别逐渐增加,抗拉强度逐渐降低,当球化级别达到5级时,抗拉强度已不满足GB/T 5310—2017要求的下限值(470 MPa),力学性能呈现出明显劣化。

1.4 矫顽力测量

采用磁滞评估设备对钢管材料显微组织球化级别为1~5级的位置进行矫顽力测量,测量结果如表1所示。对于材料球化级别为1~5级的位置,随着钢管球化级别逐渐增加,材料矫顽力逐渐递增。

表1 钢管球化与矫顽力、维氏硬度的检测结果

2 试验结果分析

2.1 球化级别与维氏硬度

将维氏硬度取平均值,并进行统计分析,12Cr1MoVG钢球化级别与矫顽力、维氏硬度之间的关系曲线如图3所示(Rm为抗拉强度),由图3可知,随着试样组织球化程度的加剧,硬度逐渐递减,在球化中期硬度下降较快,在球化中后期,硬度下降相对平缓。由于长期在高温条件下运行,碳化物沉淀相会逐渐析出、聚集和粗化,因此固溶体中的合金元素脱溶和贫化现象越严重,基体固溶度越弱,材料硬度越低[6-7];当钢管球化程度接近5级时,硬度接近DL/T 438—2016附录C中要求的下限值,测量的抗拉强度则低于GB/T 5310—2017标准要求的下限值。

图3 12Cr1MoVG钢球化级别与矫顽力、维氏硬度之间的关系曲线

2.2 球化级别与矫顽力

对试验获得的矫顽力数据取平均值,并进行统计分析,随着试样组织球化程度越来越严重,矫顽力逐渐递增(见图3)。当磁畴壁移动受到阻力或畴壁内磁矩改变方向受到阻力时,矫顽力会直接受到影响[8],在12Cr1MoVG钢的球化过程中,随着晶内区域破碎化和碳化物的聚集长大,以及向晶界偏聚呈球状、链状分布,晶内碳化物由细小的均匀分布向粗大不均匀分布转变,对畴壁造成的钉扎作用开始显现,并且晶界链状分布碳化物所形成的大量面缺陷在晶界附近形成较大作用范围的钉扎中心,使得材料矫顽力逐渐增加[9]。

参考DL/T 438—2016规定,在电厂过热器和再热器管的检验监督中,当12Cr1MoVG钢管组织的球化程度为5级,或其拉伸试验性能不符合标准要求时,应割管进行材料评定和寿命评估工作,由图3可知,当材料球化级别接近5级时,硬度逐渐下降至标准要求的下限值,而抗拉强度为451 MPa,已不符合标准要求。对表1中矫顽力与球化级别进行线性拟合,球化级别S与矫顽力测量值Hc之间的函数关系如式(1)所示。

S=0.92Hc-2.96(1)

2.3 球化级别与服役时间

12Cr1MoVG钢在球化过程中,其珠光体(贝氏体)的转变速率并不是恒定值,发生球化时间越长,转变速率越慢,球化过程中,α-Fe的溶质原子减少导致球化速率减缓[10],12Cr1MoVG 钢在720 ℃下进行高温球化加速模拟试验时,组织演变球化级别与高温球化时间呈指数变化关系[11]。根据该结果,可获得材料由1级球化至不同球化级别所需时间与至严重球化所需时间的百分比,并进一步得到材料在不同球化级别下至严重球化的剩余时间百分比,钢管加速球化模拟试验时球化级别与时间的对应关系如表2所示。

表2 钢管加速球化模拟试验时球化级别与时间的对应关系

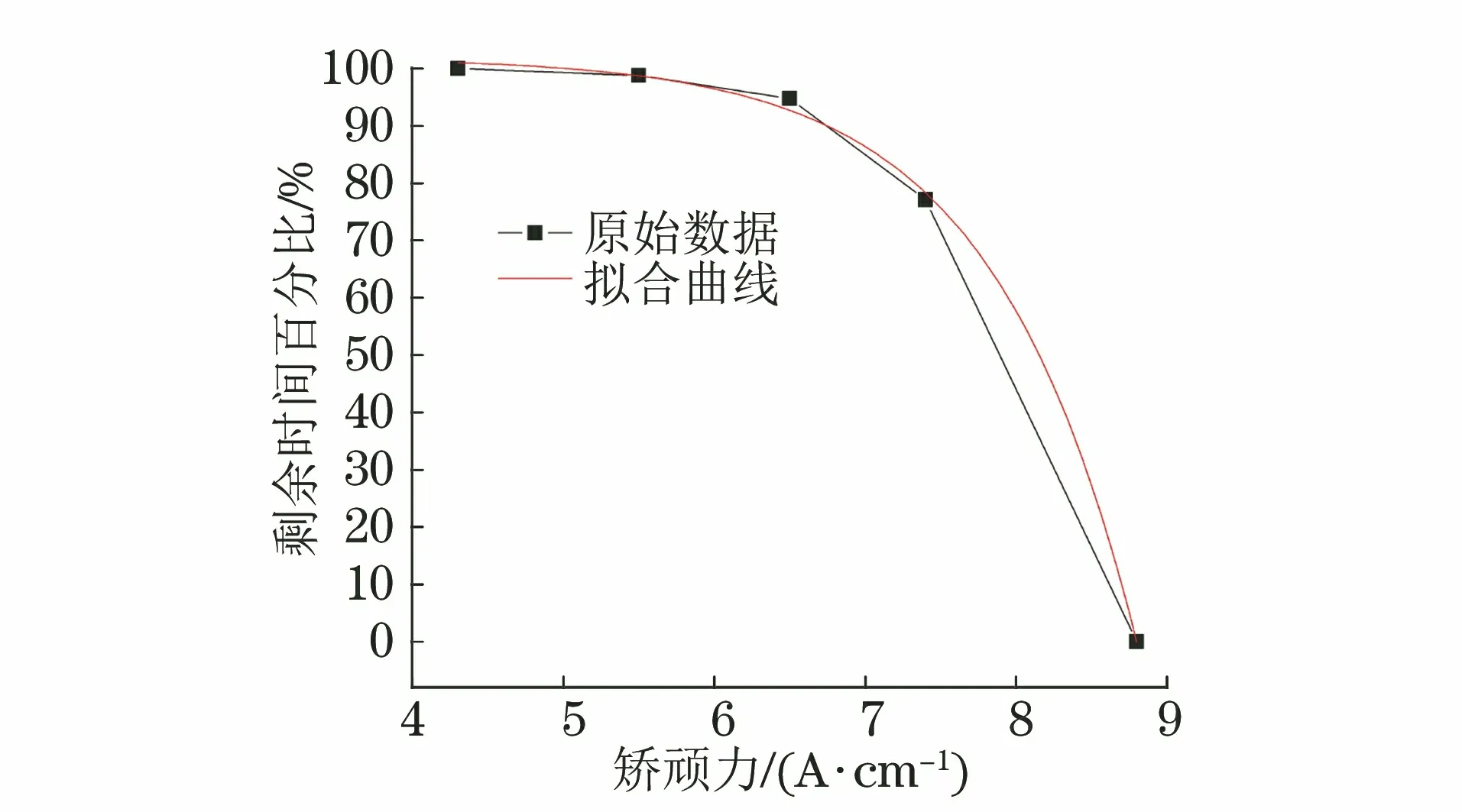

2.4 矫顽力与剩余时间

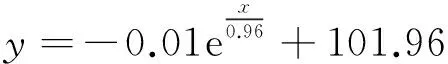

结合表1中各球化级别下的矫顽力与表2中钢管在不同球化级别至5级球化程度的剩余时间百分比,绘制Hc与剩余时间Tr之间的关系曲线(见图4)。通过Origin数据处理软件对数据进行拟合,获得的函数关系如式(2)所示。

图4 球化级别与剩余时间百分比的关系曲线

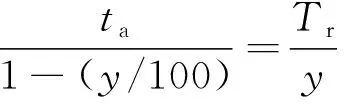

结合钢管的累积服役时间ta,得到比例关系如式(3)所示,结合现场Hc,推导出钢管在特定蒸汽参数环境下球化至5级的剩余时间Tr如式(4)所示。当测得矫顽力接近或大于9 A/m时,材料球化程度严重,此时已不满足式(4)的适用范围。

3 结语

不同球化级别的12Cr1MoVG 钢矫顽力和维氏硬度关系研究表明:材料球化过程中,硬度逐渐递减,矫顽力逐渐增加,线性拟合出球化级别S与矫顽力Hc间的函数关系式;而材料球化程度与服役时间呈指数对应关系,通过拟合矫顽力与材料球化至特定级别的剩余时间百分比之间的关系,推导出材料至严重球化的剩余时间函数关系式。

基于矫顽力的无损评估方法,可快速判断12Cr1MoVG钢管的球化组织特征及在当前特定蒸汽参数下的持久寿命衰减情况,预测材料至严重球化的剩余时间,指导电厂适时开展割管试验及寿命评估,防止材料球化失效导致的事故发生。

———占旭刚4