非接触式磁力驱动旋转机构的磁特性仿真分析

龚俭龙,江美霞 ,佐伟军,梁其金

(1.广东交通职业技术学院,广东 广州 510800;2.广东职业技术学院,广东 佛山 528041)

永磁齿轮非接触传动技术具有加工容易、无需润滑、无摩擦能耗、无噪声、清洁、无油污、防尘防水、启动力矩较低、维修方便等优点并具有过载保护作用。日本学者Koji Ikuta提出了一种非接触永磁齿轮传动方式。南京航空航天大学楼佩煌教授提出了一种由永磁齿轮、永磁齿条以及驱动电机组成的非接触式磁力驱动装置,该系统应用于长距离传动中,其永磁齿条的价格昂贵,且永磁齿条易吸附杂物,不易维护。廖伟强等提出了利用永磁材料或电磁铁产生的磁力,可以实现力和转矩无接触传递,实现无机械连接的耦合。梁星等基于Ansoft Maxwell软件,对多种永磁轨道排布方式进行优化,得到了一种相对最优的排布方式——三极对顶式永磁轨道。段振云等提出了利用有限元软件仿真分析驱动装置的磁感应强度分布,得出驱动装置的力特性曲线。本文提出一种由永磁驱动轮、永磁从动轮组成的非接触式磁力驱动旋转机构。它以磁力作为动力源,利用“磁悬浮技术”使得驱动轮和从动轮之间存在无任何接触的支撑,从而可以避免由摩擦带来的能量消耗和速度限制。采用有限元法对该非接触式磁力驱动装置进行磁特性分析和力特性分析,着重对不同永磁体布置形式和旋转方向的扭矩进行仿真分析研究,有助于非接触式磁力驱动旋转机构的结构优化与稳定性提高。

1 驱动装置结构

该装置的驱动部分是由永磁驱动轮、永磁从动轮、伺服电机以及负载等组成,其结构示意图如图1所示。其中驱动轮和从动轮之间是非接触且存在一定的距离差,单个永磁体分别均匀地镶嵌在永磁驱动轮和永磁从动轮的圆周方向上,永磁驱动轮与伺服电机直接连接,当伺服电机带动永磁驱动轮旋转时,在磁力可影响的距离内,由于在驱动轮和从动轮圆周方向上有多块永磁体参与啮合工作,会产生连续的旋转驱动力,带动从动轮旋转,而从动轮又与负载刀片直接连接,从而可以进一步带动负载刀片旋转,最终实现搅打动作。

2 磁特性分析

为了明晰永磁驱动轮、从动轮在不同位移处旋转时永磁驱动轮与永磁从动轮之间传递的扭矩关系,对该简化装置的磁场特性和力特性进行仿真分析。

2.1 有限元模型的分析条件

图1 结构原理示意图

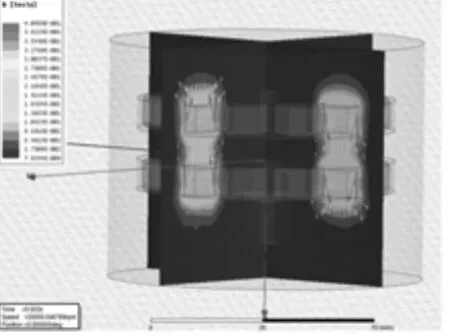

永磁驱动轮和从动轮非接触驱动简化装置的有限元模型如图2所示。模型中,永磁驱动轮和永磁从动轮是上下放置,永磁体上下轮上分别放置12块,均布在驱动轮和从动轮的表面上,驱动轮与从动轮的间隙为5mm。在进行仿真分析时,对该简化装置进行建模、材料的定义和网格划分。

图2 有限元模型

2.2 磁场特性

利用ANSYS有限元软件,对非接触式磁力驱动装置的模型进行磁特性分析,得出磁感应强度分布图如图3和图4所示。空气中有一定的磁力线,说明系统存在漏磁现象,也说明永磁铁驱动轮与从动轮之间的相互作用有一定的距离范围。模型中磁力线由驱动轮上的永磁体N极出发,经过永磁铁从动轮导轨回到S极,旋转驱动装置交互方向的前一个位置磁感应强度大于后一个位置,所以可以沿着旋转轴进行旋转运动。

2.3 磁力特性

通过ANSYS有限元软件分析得到非接触式磁力驱动装置的磁场分布,可观察到永磁驱动轮和永磁从动轮在磁场作用下所受到的扭矩。该非接触式驱动装置中,永磁驱动轮与永磁从动轮所受的作用力是相互的。在仿真过程中,以永磁驱动轮为参照物。图5为永磁从动轮的扭矩特性曲线,永磁从动轮旋转1周可分为12个周期,其沿着旋转轴旋转驱动时,其1个周期内从动轮的转矩由最大值减小到最小值然后增加最大值,且从动轮的最大扭矩为0.2Nm;

图3 磁感应强度分布云图一

图4 磁感应强度分布云图二

图5 驱动轮与从动轮的磁盘扭矩

3 结语

本文提出了一种由永磁驱动轮、永磁从动轮组成的非接触式磁力驱动旋转机构,并利用有限元仿真的方法分析了永磁驱动轮和从动轮之间的磁场特性以及其力学特性。结果表明驱动轮和从动轮之间可以产生连续的驱动扭矩,且驱动扭矩趋于稳定。驱动从动轮旋转的扭矩存在一定的波动,且从动轮受到的最大扭矩为0.2Nm。该研究方法为今后从不同永磁体布置形式、永磁体形状、个数、距离等变量因子下提高非接触式磁力驱动机构的稳定性以及最大扭矩指明了研究方向。