轴承试验机磁性离合机构的设计分析*

李明岩,司东宏,余永健,李济顺,马喜强

(河南科技大学机电工程学院,洛阳 471003)

0 引言

轴承有许多种失效形式,其中因打滑引起的失效形式占总失效的比例最高[1];在轴承的研发设计和试验中,通过改变所施加轴向预负荷的大小,使滚动轴承产生不同程度的打滑[2],可以仿真在不同滚滑比下滚动轴承工作表面的损伤行为,为轴承的设计、应用提供科学依据。目前,现有的用于轴承试验机中的轴向加载装置大多采用弹簧或通过液压机构实现对试验轴承的轴向加载;而当试验轴承外圈与滚子发生高温胶合时,现有的轴承试验机中所使用的轴向加载装置不能及时的与试验轴承分离,这样会对试验装置造成损伤。磁性离合机构是角接触球轴承滚滑复合运动模拟试验机中的关键部件;该机构可以通过永磁体产生的磁力间接的将加载机构所产生的轴向力施加在试验轴承上,并且可以在对轴承进行轴向加载试验时控制加载机构的工作状态,实现当轴承外圈与滚子发生高温胶合时能够及时的停止向试验轴承施加轴向力。为了避免在试验时所施加的轴向力过大使磁性离合机构提前与试验轴承分离,所以需要保证永磁体产生的磁力远大于所要施加的轴向力;为了获得较大的磁力,磁性离合机构中就要布置较大体积的永磁体;较大规格的永磁体会增强试验轴承处的磁感应强度,导致试验轴承被永磁体磁化吸附微小颗粒,进而加剧试验轴承的磨损,对试验结果造成影响。

本文设计了一种磁性离合机构,该机构结构简单、合理,制造和使用成本低;可以实现在轴承试验中当试验轴承外圈与滚子高温胶合时,轴向加载装置能够及时的与试验轴承分离;以防止轴承外圈开始旋转时对加载装置施加的扭力造成加载装置损伤,也可以防止由于试验轴承高温胶合造成的驱动电机堵转,进而达到对试验装置保护目的。

1 磁性离合机构的结构与工作原理

1.1 磁性离合机构的结构

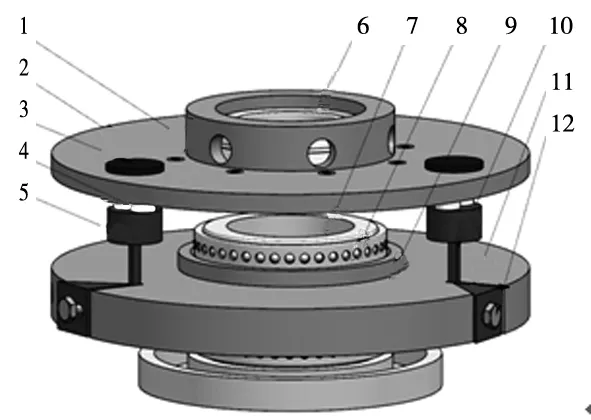

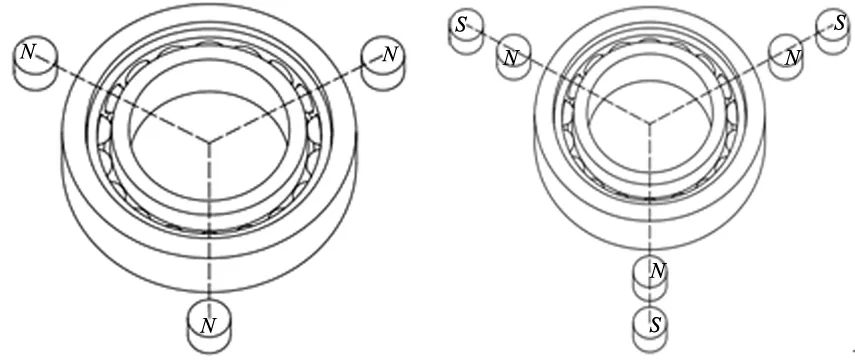

磁性离合机构主要由离合器、导套、直线轴承、楔块、轴承座盖、轴承座盖法兰、盖板、永磁体、衔铁以及衔铁连接板组成;其结构示意图如图1所示。图2为磁性离合机构中永磁体的布置方式,图2a中永磁体单个且磁极相同布置,每两个永磁体之间的夹角为120°,简称单个布置;图2b中永磁体成对且磁极相反布置,每两对永磁体之间的夹角为120°,两永磁体的中心点连线与试验轴承半径共线,简称成对相交布置;图2c中永磁体成对且磁极相反布置,每两对永磁体之间的夹角为120°,两永磁体中心点连线与试验轴承半径垂直,简称成对垂直布置。

1.轴承座盖 2.轴承座盖法兰 3.盖板 4.永磁体 5.衔铁 6.试验轴承 7.导套 8.直线轴承 9.离合器 10.衔铁连接板 11.楔块 12.螺栓

(a)单个布置 (b)成对相交布置

离合器同心安装在导套外侧,两者之间径向留有间隙;直线轴承同心安装在离合器内侧、导套外侧;导套与离合器同轴线设置且两者之间通过直线轴承滑动连接。轴承座盖与法兰同心设置并用螺钉连接,轴承座盖与离合器同心,并置于离合器上方,两者之间在垂直方向上留有一定的间隔。离合器端面上沿周向均匀分布三个同样大小的三角形缺口,侧面上沿周向均匀分布三个同样大小的螺纹孔;楔块与衔铁连接板安装在离合器的三角形缺口内,楔块通过螺栓与离合器相连并压紧衔铁连接板;轴承座盖法兰顶面上沿周向均匀分布三个同样大小的圆形槽,每个圆形槽内设置两个同样大小的圆形通孔,永磁体放置在轴承座盖法兰上的圆形通孔内,并在每个圆形槽的内安装盖板。离合器侧面上设有两个同样大小的圆形孔,在此处可通过圆柱销与加载机构相连。

1.2 磁性离合机构的工作原理

首先向上移动离合器,使永磁体与衔铁相互吸引;通过调整永磁体与衔铁的距离进而改变永磁体与衔铁之间的磁力,使每个永磁体与衔铁之间的磁力相等。试验机中加载机构施加向下的轴向力,带动与其相连的离合器;在永磁体磁力作用下,离合器带动轴承座盖向下移动,轴承座盖带动试验轴承外圈向下移动,进而对试验轴承施加轴向力。为避免所施加的轴向使轴向加载装置与试验轴承提前分离,因此永磁体与衔铁之间的磁力要始终大于所要施加的轴向力。启动电机,驱动试验轴承旋转,此时试验轴承内圈旋转,外圈静止。随着电机转速的提高,试验轴承滚子与内、外滚道之间的温度会上升;当温度上升到一定值时,试验轴承滚子与内、外滚道会产生高温胶合现象,滚子将带动试验轴承外圈旋转。当试验轴承外圈旋转所产生的旋转扭矩大于永磁体与衔铁之间的剪切力矩时,轴承座盖中的衔铁与离合器中的永磁体会相互错开,两者之间的磁力消失;在所施加的轴向力的作用下离合器向下移动,并与轴承座盖相互分离,轴向加载装置停止向试验轴承施加轴向力。

2 永磁体三维磁场解析式

等效磁荷模型认为永磁体内外都存在着磁荷,永磁体内部分布着密度为ρm的体磁荷,永磁体外表面分布着密度为σm的面磁荷[3-5]。一般情况下,永磁体为均匀磁性材料,在内部磁化方向上均匀充磁,体磁荷密度恒为零;所以永磁体只有在边界上存在面磁荷密度。当圆柱形永磁体沿一个方向均匀磁化并达到饱和状态时,其外部空间任意一点的磁场均由永磁体表面磁荷所激发。故可得永磁体周围空间磁场的强度:

(1)

2.1 永磁体所激发的静态磁场解析式

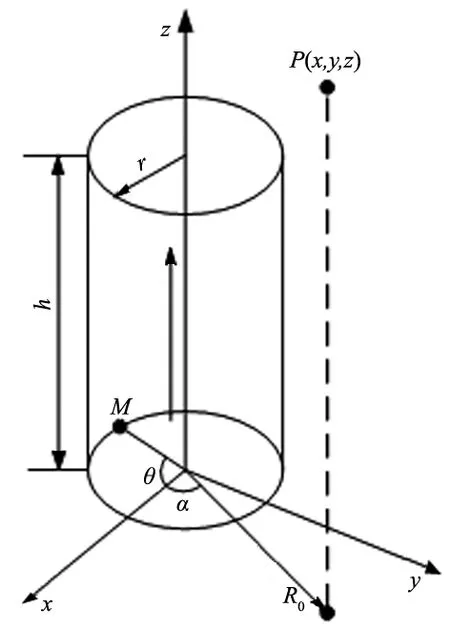

2.1.1 永磁体单个布置时三维磁场解析式建立如图3所示的坐标系,永磁体轴向均匀充磁,永磁体表面上的任意一点M(x0,y0,z0)可以表示为M(rcosθ,rsinθ,z0)。根据式(1)可得P(x,y,z)点的磁场强度为:

图3 永磁体单个布置时示意图

(2)

(3)

将式(3)代入式(2),并对式(2)积分;P(x,y,z)的磁场强度在xyz三个方向上的分量分别为:

(4)

(5)

(6)

P(x,y,z)点的总磁感应强度为:

(7)

2.1.2 永磁体成对布置时三维磁场解析式

建立如图4所示的坐标系,两个永磁体轴向充磁,且磁极相反布置;假设充磁方向与z轴正方向一致的永磁体所产生的磁场为正。永磁体表面上的任意一点M(x0,y0,z0)表示为M(rcosθ,rsinθ,z0)。

图4 永磁体成对布置时示意图

Q(x,y,z)点的磁场强度由这两个永磁体共同激发,其中1号永磁体所激发的磁场强度解析式如式(4)~式(6)所示,由2号永磁体所激发的磁场强度在x、y、z三个方向上的分量分别为:

(8)

(9)

(10)

Q(x,y,z)点由2号永磁体所激发的总磁感应强度为:

(11)

Q(x,y,z)点的总磁感应强度为:

B=B1+B2=μ0H1+μ0H2

(12)

2.2 永磁体所激发的瞬态磁场解析式

图3、图4为永磁体在不同布置方式时的示意图;在单个布置时永磁体外有点P、在成对布置时永磁体外有点Q分别以R0为半径、转速为n绕z轴旋转,且P、Q两点的坐标可以表示为(R0cosα,R0sinα,z)。

在t时刻P点的磁场强度在x、y、z三个方向上的分量分别为:

(13)

(14)

(15)

则t时刻P点的总磁感应强度为:

(16)

在t时刻Q点的磁场强度由图4所示的两个永磁体共同激发,其中1号永磁体所激发的磁场强度解析式如式(13)~式(15)所示,由2号永磁体所激发的磁场强度在x、y、z三个方向上的分量分别为:

(17)

(18)

(19)

t时刻Q点的总磁感应强度为:

(20)

3 磁性离合机构磁场分析

磁性离合机构中的衔铁材料为DT4,永磁体材料为Nd2Fe14B,永磁体轴向充磁;所选用永磁体具体参数如表1所示。试验轴承与永磁体之间的径向距离为30 mm;永磁体与衔铁的轴向气隙间隔为0 mm;成对布置时两永磁体的径向距离为1 mm。

表1 所选用永磁体的具体参数

3.1 永磁体的布置方式对试验轴承的影响

永磁体会在一定范围内的空间中产生磁场,在该空间中的铁磁物会被磁化。被磁化的试验轴承会将轴承磨损所产生的以及润滑油中的铁粉、铁屑吸附在滚道表面或滚动体上,造成润滑受阻并形成为研磨剂,加速滚动体和滚道的磨损及温升[8];这会对试验结果造成影响。为了分析永磁体在不同布置方式下所产生的磁场对试验轴承的影响;运用MATLAB编程语言以及采用Ansoft Maxwell电磁场分析软件分别对表1中所列的永磁体在不同布置方式下对试验轴承处所产生的磁感应强度进行了计算。

3.1.1 静态磁场分析

在MATLAB编程语言下采用integral2数值积分命令,积分精度为10e-6;仿真中所添加的边界条件为“Zero Tangential H Field”,求解类型为“Magnetostatic”。其解析计算最大值如图5a所示,仿真计算最大值如图5b所示。

(a)解析计算值

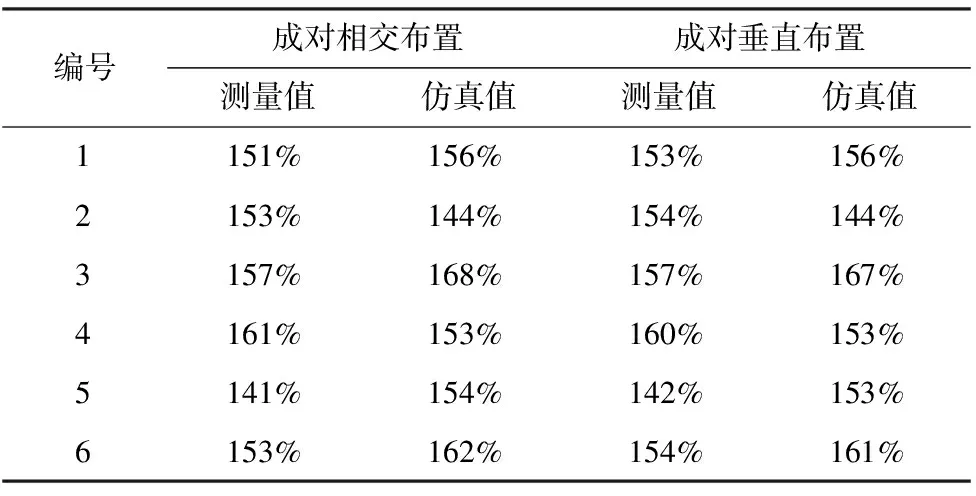

从图5可以看出不同规格的永磁体在这三种布置方式时试验轴承处的磁感应强度的变化趋势一致;且永磁体在成对布置时试验轴承处的磁感应强度远小于永磁体单个布置时;其中永磁体在成对垂直布置时试验轴承处的磁感应强度最小。从表2可以看出相比永磁体单个布置时,永磁体成对相交时试验轴承处的磁感应强度降低了38%左右,其中最高降低了45.9%;永磁体在成对垂直布置时试验轴承处的磁感应强度降低了67%左右,其中最高降低了75%。从表3可以看出相比永磁体成对相交布置,永磁体在在成对垂直布置时试验轴承处的磁感应强度降低了45%左右,其中最高降低了53.8%。

表2 永磁体在不同布置方式下试验轴承处磁感应强度降低率

表3 永磁体在成对垂直布置时试验轴承处磁感应强度降低率

3.1.2 瞬态磁场分析

设定试验轴承转速为5000 r/min,永磁体的规格为N35φ8×5、N42φ8×6,将相关参数代入式(16)~式(23);则永磁体在不同布置方式下试验轴承上某一点的瞬态磁场解析值如图6所示。

(a)单个布置时

图6为永磁体在单个布置、成对相交布置、成对垂直布置这三种布置方式下,试验轴承上某一点的磁感应强度随时间变化曲线。从图6中可以看出在这三种布置方式下试验轴承高速运转时其磁感应强度是周期变化的。其中永磁体在单个布置以及成对相交布置时,在一个周期内试验轴承处的磁感应强度皆大于零;试验轴承在运转一段时间后其磁感应强度趋近某一个定值并保持至外磁场撤去。而永磁体在成对垂直布置时,在一个周期内试验轴承处的磁感应强度存在负值;即在该种布置方式下试验轴承相当于处于一个交变磁场中,试验轴承的磁感应强度不会被磁化为一个定值,而是随时间而周期变化。

3.2 永磁体的布置方式对磁力的影响

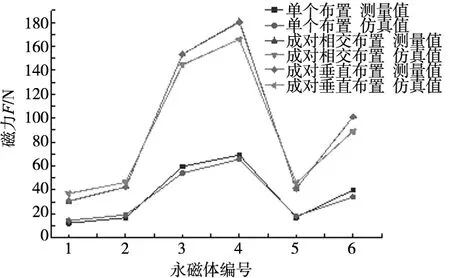

为了避免在试验时所施加的轴向力过大使磁性离合机构提前与试验轴承分离,所以要保证永磁体产生的磁力大于所要施加的轴向力。为了得到永磁体在不同布置方式下所产生磁力的变化关系,利用韦度NK-2-500推拉力测试仪以及Ansoft Maxwell磁场有限元分析软件分别测量以及计算了在这三种布置方式下表1中所列出的各永磁体与衔铁之间的最大磁力;其实际测量值以及仿真计算值如图7所示。

图7 永磁体在不同布置方式下所产生的磁力

图7为表1中所列的永磁体在单个布置、成对相交布置以及成对垂直布置时其所产生的磁力的变化曲线;从图中可以看出不同规格的永磁体在这三种布置方式下所产生的磁力的变化趋势一致;且永磁体成对布置时所产生的磁力远大于永磁体单个布置时所产生的磁力;其中永磁体在成对相交布置与成对垂直布置时所产生磁力的变化曲线处于重合状态,即在这两种布置方式下永磁体所产生的磁力相等。

表4为相比永磁体单个布置时,永磁体在成对相交布置以及成对垂直布置时其所产生磁力的增大百分比;从表中可以得到相比永磁体单个布置时,永磁体成对布置时所产生的磁力增大了150%左右,其中最大增大了168%;且永磁体在成对相交布置与成对垂直布置时所产生磁力的增大百分比十分相近,在这两种布置方式下的磁力增大百分比相差1%。

表4 永磁体在不同布置下磁力增长率

4 结论

本文设计了一种磁性离合机构,可以实现在轴承试验中试验轴承高温胶合时加载装置及时的与试验轴承分离;防止驱动电机堵转损坏试验装置以及进而保护试验装置。以及还建立了磁性离合机构中永磁体在三种布置方式下的三维静态及瞬态磁场解析式,分析了这三种布置方式下永磁体所产生的磁场。

结果表明:①磁性离合机构中永磁体成对垂直布置和成对相交布置时,在选用相同型号的永磁体下所产生的磁力相等;②磁性离合机构中永磁体的布置方式为成对垂直布置时,永磁体在试验轴承处所激发的磁感应强度最小;③永磁体成对垂直布置方式时,当磁性离合机构工作时试验轴承相当于处于一个交变磁场中,试验轴承的磁感应强度不会被磁化为一个定值,而是随时间而周期变化。