界面结构对Cu/Ni多层膜纳米压痕特性影响的分子动力学模拟∗

李锐 刘腾 陈翔 陈思聪 符义红 刘琳

1)(重庆邮电大学自动化学院,重庆 400065)

2)(重庆邮电大学先进制造工程学院,重庆 400065)

3)(重庆水泵厂有限责任公司,重庆 400030)

(2018年5月14日收到;2018年7月12日收到修改稿)

1 引 言

两种或多种材料通过交替沉积可以形成多层薄膜结构,从而改变单一材质的力学、电学、磁学等性质[1,2],并广泛应用于微机电系统、精密偶件、保护涂层等领域[3,4].多层薄膜的调制周期下降到纳米级时,薄膜材料表现为高屈服强度[5].为解释多层薄膜的力学特性,研究者提出了多种强化机理模型,主要有:Hall-Petch关系[6],Koehler镜像力模型[7],Orowan强化机理[8]等.McKeown等[9]研究了Cu/Ag纳米多层膜微结构与力学性能,发现Cu/Ag多层膜界面中的失配位错核的扩展导致界面应力势垒降低,从而使该材料软化.Zhao等[10]利用基于大规模并行计算的分子动力学方法模拟了Ag/Ni多层膜的纳米压痕行为,结果表明在调制周期很大时会产生金字塔形位错环,且硬度随调制周期的增加而增加,符合反Hall-Petch关系.因此,界面结构的存在将显著改变多层薄膜的力学特性.

在众多的多层薄膜材料中,Cu/Ni多层膜由于晶格失配度小可以形成共格和半共格界面,且界面结构的不同,对多层膜力学特性的影响也有所差异.因此对Cu/Ni多层膜的研究逐渐成为近年来的热点[11−16].国内外学者主要探究了调制周期[14,15]、共格孪晶界面[13]以及失配位错网[16]对Cu/Ni纳米多层膜的力学特性的影响.Zhu等[13]研究了Cu/Ni纳米多层膜的微结构及力学性能,发现其调制周期在7.0—17.5 nm时,强化作用主要是界面限定位错在单层薄膜内滑移(Orowan强化机理),且强化作用随调制周期的增大而减小.Fu等[15]利用分子动力学模拟Cu/Ni孪晶多层膜的纳米压痕,模拟表明孪晶厚度在12.36—60.80 Å时,其多层膜的强化机理主要是由于孪晶界面限定可动位错在单层膜内弓出(Orowan强化机理),Fu等[15]利用分子动力学方法验证了Zhu等[13]的实验结果并揭示其动态演化过程.程东等[16]利用分子动力学方法对半共格界面Cu/Ni多层膜进行纳米摩擦模拟,揭示了半共格界面中的失配位错网的强化作用.

目前,国内外学者主要对共格界面或不同的调制周期对Cu/Ni纳米多层膜力学特性的影响开展研究[13−15],但对半共格界面以及半共格孪晶界面的Cu/Ni多层膜研究甚少[16].而实验中可生长出异孪晶结构的Cu/Ni多层膜结构[13,17],异孪晶结构是指孪晶界镜面对称排列的原子种类不同,即具有孪晶的结构特征.在实际中Cu/Ni多层膜的界面多以半共格、半共格孪晶界面存在[13].因此,利用分子动力学方法进一步研究不同界面结构对Cu/Ni多层膜的力学特性的影响尤为重要.目前,国内外学者广泛采用分子动力学方法研究原子尺度的微观机制[15,16,18].本文采用分子动力学软件LAMMPS[19]模拟了调制周期为纳米级且具有共格界面、共格孪晶界面、半共格界面、半共格孪晶界面等四种不同界面结构的Cu/Ni多层膜的纳米压痕.为了突出界面与位错的作用,模拟时样品的调制周期设定为7.415 nm.研究了该尺度下多层膜结构的强化机制以及位错与界面的相互作用,从而揭示不同界面结构对Cu/Ni多层膜力学特性的影响规律.本文研究内容为进一步设计不同力学特性的多层薄膜提供了相应的理论支撑,具有一定的工程意义.

2 计算方法与模型

2.1 纳米压痕模型

纳米压痕方法可以精确测量样品的硬度属性.本文通过模拟纳米压痕过程,研究不同界面结构对Cu/Ni多层膜力学性能的影响.模拟过程为半球形金刚石压头以一定的速度匀速压入Cu/Ni多层膜内,并计算下压深度与载荷、硬度的关系,模型如图1所示.在实验中制备的Cu/Ni多层膜多是沿[111]方向生长[13,17],因此,本文所建立模型的X,Y,Z轴晶格方向也采用

图1 纳米压痕模型Fig.1.Nanoindentation model.

2.2 原子间的作用势

原子间的作用势决定分子动力学模拟的准确性.本文中,Cu-Ni系统的原子间作用势采用文献[20,21]改进的嵌入原子模型势,主要包括嵌入势与对势两项,其表达式为

式中,Etot表示整个系统的总能量.式中右边第一项可表示原子i,j之间相互作用的对势,第二项是嵌入势即不包括i原子的其他原子的核外电子在i原子处产生的电子云密度的叠加,表达式为

具体作用势参数引自于Zhou等[22]的研究结果,主要包括Cu-Cu,Ni-Ni,Cu-Ni间的作用势.金刚石压头与Cu/Ni多层膜的相互作用势采用经典的Morse势,其表达式为

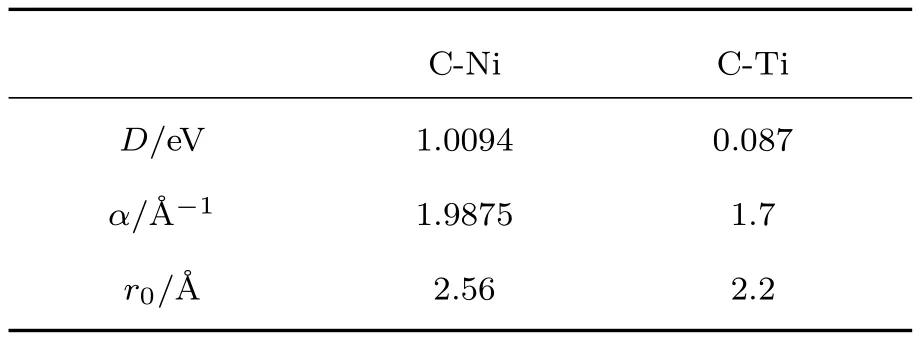

式中,D为结合能系数,α为势能梯度系数,r0为平衡距离.C-Ni,C-Cu参数采用文献[23,24]报道的结果,具体参数见表1.金刚石压头视为刚性球体忽略下压过程中的形变,C-C的作用势采用Hepburn等[25]的研究结果.

表1 Morse势具体参数Table 1.Morse potential parameters.

2.3 计算方法

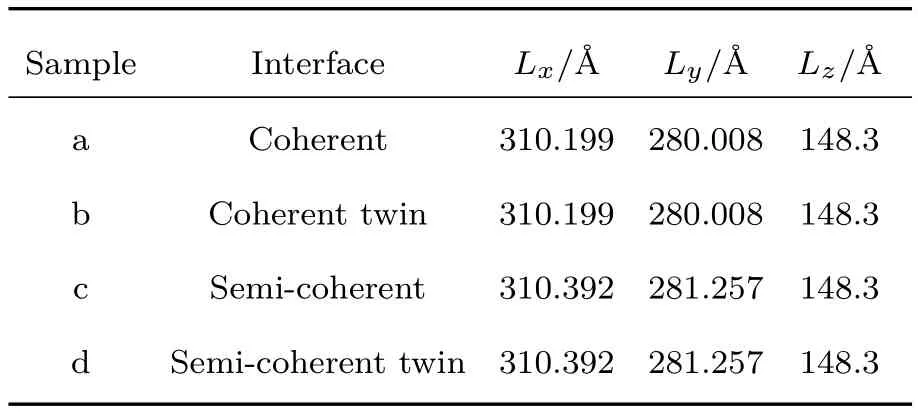

本文讨论的四种不同界面结构的Cu/Ni多层膜的样品,分别为半共格界面、半共格孪晶界面、共格界面和共格孪晶界面的Cu/Ni多层膜结构,如图2所示.Cu,Ni都为面心立方结构且晶格失配为2.7%,为建立共格界面,取Cu,Ni的晶格常数均为a=(aCu+aNi)/2[26],即a=3.5675 Å.模拟中为在X,Y方向建立周期性边界条件,四种样品X,Y方向的模型尺寸存在轻微的差别,具体三维尺寸如表2所列.

表2 4种样品的三维尺寸Table 2.Three-dimensional size of samples.

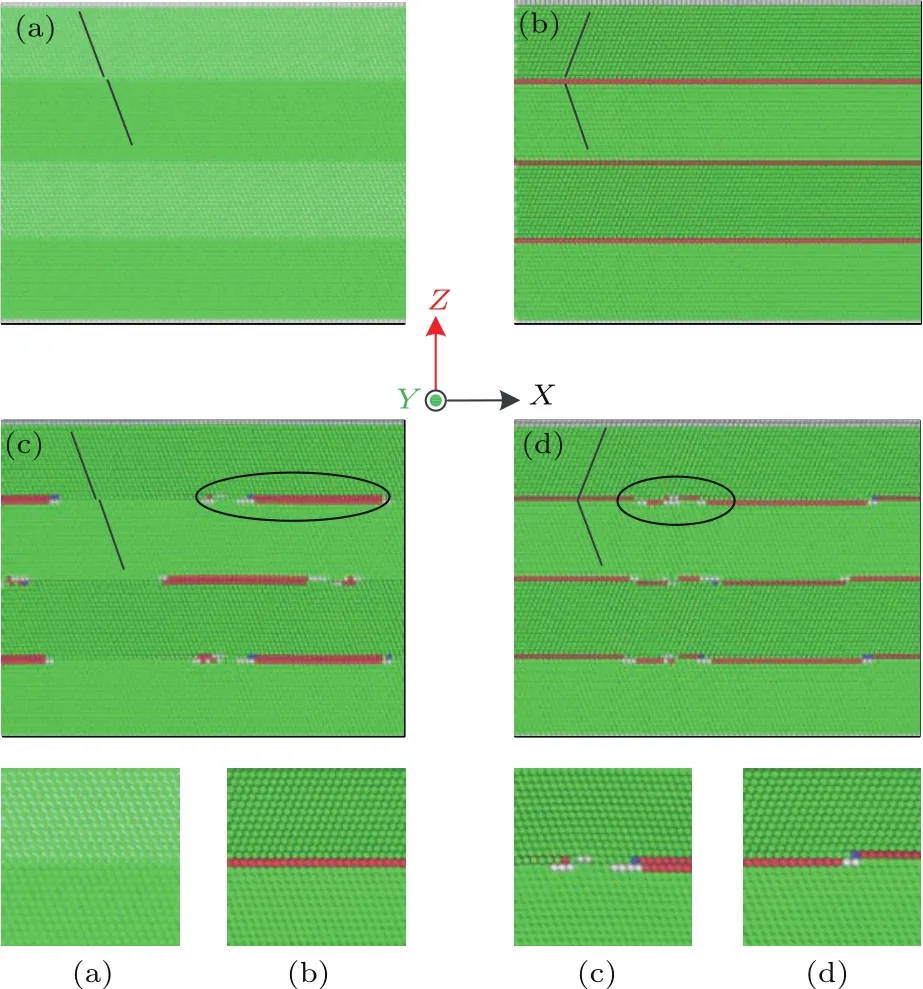

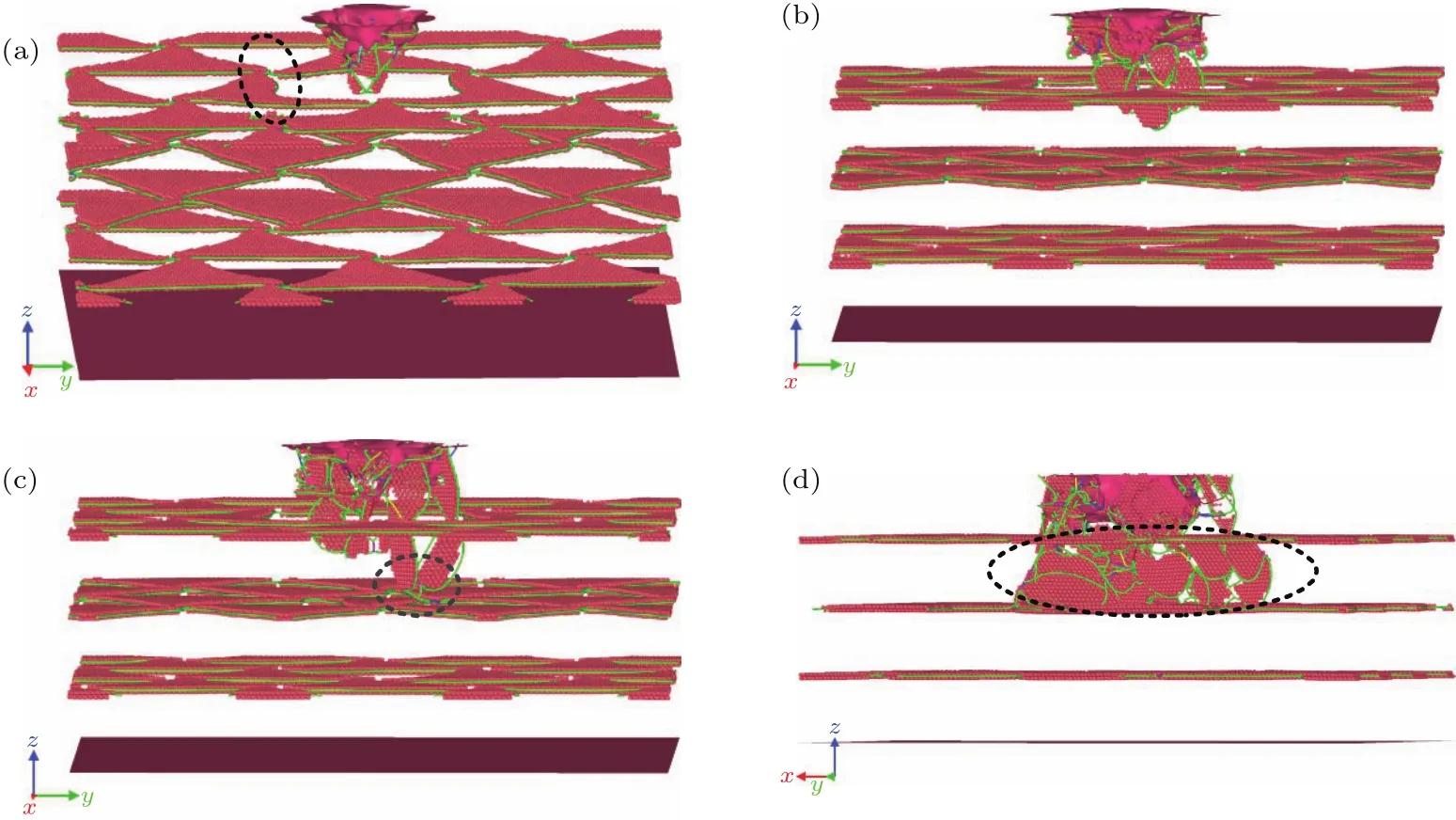

图2 X-Z平面四种样品形貌 (a)共格界面;(b)共格孪晶界面;(c)半共格界面;(d)半共格孪晶界面(第一、三层为Cu层,第二、四层为Ni层,椭圆内为半共格界面)Fig.2.Sample morphology of X-Z plane:(a)Coherent interface;(b)coherent twinning interface;(c)semicoherent interface;(d)semi-coherent twinning interface(the first and third layers are Cu layers,the second and fourth layers are Ni layers,and the semi-coherent interface is in the ellipse).

四种样品调制周期都为74.150 Å,样品a,b的原子数为1140192,样品c,d的原子数为1150626.球形压头半径为40 Å,压头沿Z轴(111)方向下压且保持下压速度为50 m/s,最大下压深度为30 Å.所有的样品在Z轴方向上表面采用自由边界条件,在样品底部设置一层3 Å厚的固定原子层,防止样品在模拟压痕过程时移动.样品其余的原子为牛顿运动层,遵守牛顿运动定律.模拟时,用朗之万控温法控制牛顿层温度在10 K左右,以排除原子随机振动的影响.模拟前,运用共轭梯度法优化四种界面结构,模拟压痕过程时四种样品在粒子数-体积-能量(NVE)系综下弛豫20 ps且时间步长取1 fs,使样品达到热平衡状态,然后再控制压头匀速运动模拟压痕过程.

模拟结果采用OVITO软件进行可视化分析,采用CNA方法[27]辨别原子结构,绿色原子表示面心立方结构(FCC),红色原子表示密排六方结构(HCP),蓝色原子表示体心立方结构(BCC),白色原子表示其他原子结构.为了更清晰的分析位错和界面结构,在可视化软件中删除了FCC,BCC与其他结构的原子,单层HCP原子结构表示孪生晶界,双层相邻的层错面HCP结构表示内禀层错.

3 模拟结果与讨论

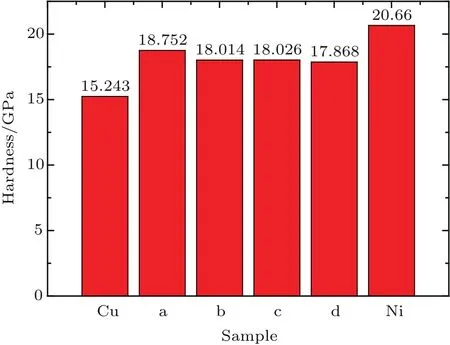

为了突出四种界面结构对Cu/Ni多层膜的强化作用,本文首先计算了四种样品的平均硬度,并与单晶铜、单晶镍进行对比.单晶铜、单晶镍的X,Y,Z轴的晶向关系也分别取 [¯1¯12],[1¯10],[111], 与Cu/Ni多层膜保持一致性.图中硬度H[26]表示为

式中,P表示载荷,S表示接触面积.为了排除随下压过程增大而引起的误差,则S表示为[26]

式中,R表示压头半径,h表示下压深度.

计算结果如图3所示,表明具有界面结构的样品a,b,c,d硬度明显高于Cu的硬度,低于Ni的硬度.样品b较于样品a以及样品d较于样品c表明孪晶界面结构的存在对Cu/Ni多层膜具有软化作用,半共格界面的硬度整体小于共格界面.Fu等[15]的模拟结果也表明孪晶界面的迁移会使Cu/Ni多层膜产生软化效果.为进一步分析界面结构对多层膜性能的影响过程,对压痕过程的微结构演化进行分析.

图3 四种界面结构样品及纯Cu和纯Ni的硬度Fig.3.Hardness of samples,Cu and Ni.

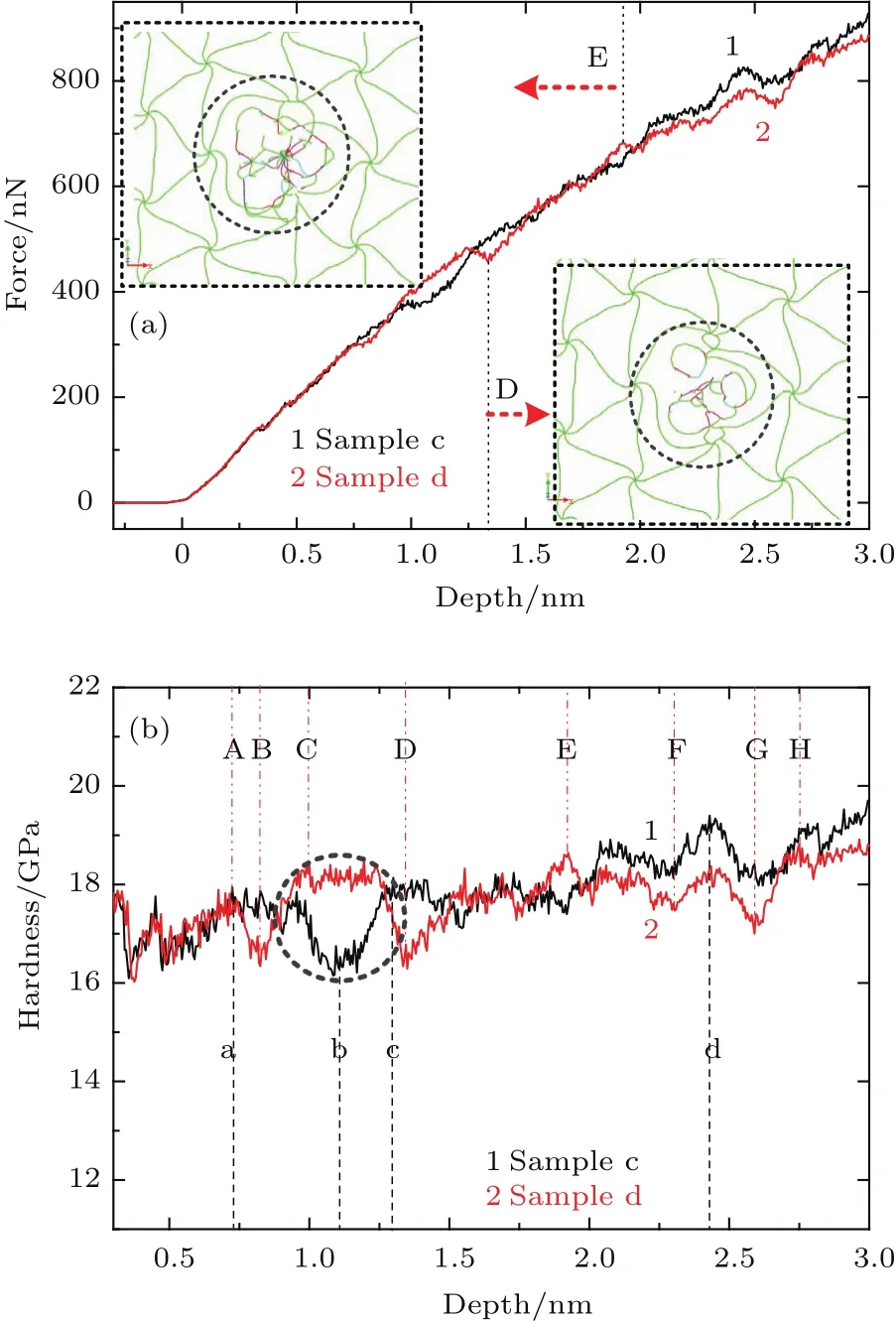

3.1 共格界面、共格孪晶界面Cu/Ni多层膜的形变机制

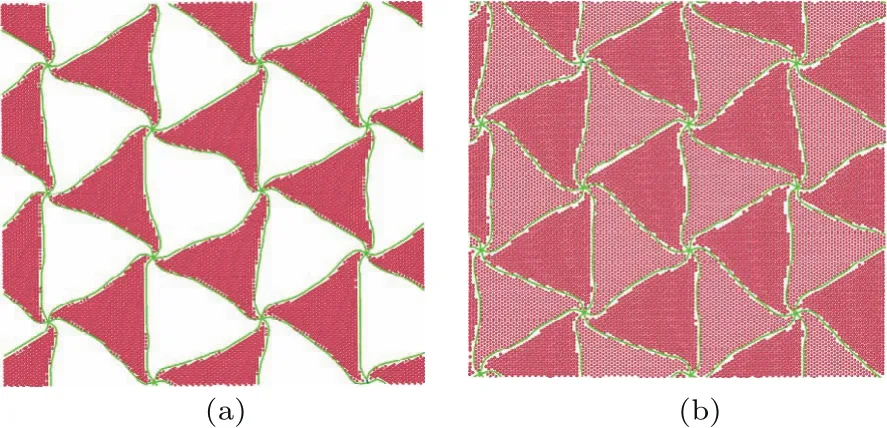

图4(a)表示压痕过程中,样品a和样品b压痕过程中载荷P与下压深度h的关系,图4(b)表示0.5—3.0 nm压深段,硬度H与下压深度h的关系.从图中可以发现,孪晶界面对载荷和硬度的影响很大.样品a,b在模拟初期,压痕载荷曲线基本重合,产生的少量位错与界面作用小.而在压痕过程的中期和后期,由于界面结构的不同,不断增殖的位错与界面将产生不同的作用,使样品b的载荷曲线与硬度曲线明显低于样品a,表明孪晶界面的存在有软化作用.

分析样品a的压痕过程时,为了突出共格界面的软化作用,截取图4(b)中压痕深度a=1.26 nm,b=1.51 nm,c=1.71 nm,d=1.85 nm四个时刻的原子结构进行分析,如图5所示.由于共格界面上没有错位原子,经过可视化软件处理后,界面不明显.压深为a时,压头下方产生了大量的位错(绿色线表示位错线)且穿过第一层界面,如图5(a)所示.压深为b时,形成平行于界面的分位错,如图5(b)中虚线椭圆内所示,并沿此方向增殖,使样品a在a—b阶段软化(如图4(b)).类似地,Fu等[15]在讨论Cu/Ni多层膜的纳米压痕时提出了具有fcc结构金属在压痕过程中产生的平行于界面的分位错可使材料软化.压深从b—c时,硬度曲线逐渐增长,主要是由于位错在第二层膜内增殖.而c—d过程可观察到虚线圆内的平行于界面的分位错会继续增值,导致样品a在此阶段又表现为软化作用.综上所述,压痕过程中共格界面对Cu/Ni多层膜的软化作用主要是在压痕过程中产生的平行于界面的分位错及其不断增殖导致.

图4 (a)样品a,b的载荷P-h关系;(b)硬度H与压深h变化关系Fig.4.(a)Load P-h relationship of samples a and b;(b)relationship between hardness and depth.

图5 样品a不同压深的微结构 (a)1.26 nm;(b)1.51 nm;(c)1.71 nm;(d)1.85 nmFig.5.Microstructure of sample a with different depths:(a)1.26 nm;(b)1.51 nm;(c)1.71 nm;(d)1.85 nm.

图6 样品b不同压深的微结构 (a)0.75 nm;(b)1.48 nm;(c)1.80 nm;(d)2.25 nm;(e)2.53 nm;(f)2.80 nmFig.6.Microstructures of sample b with different depths:(a)0.75 nm;(b)1.48 nm;(c)1.80 nm;(d)2.25 nm;(e)2.53 nm;(f)2.80 nm.

在分析共格孪晶界面对Cu/Ni多层膜力学性能的影响时,截取图4(b)中压痕深度分别为A=0.75 nm,B=1.48 nm,C=1.80 nm,D=2.25 nm,E=2.53 nm,F=2.80 nm等时刻对应的原子结构进行分析.下压深度在A点以前,软化作用主要是在压头下方产生的柏氏矢量B=1/6[112]的Shockely分位错与孪晶界面发生作用.随压头的继续下压,分位错在界面塞积,与共格孪晶界面相互作用,在孪晶界面上形成弓形Shockely分位错并在孪晶界面上往外扩散,导致弓形位错内的孪晶界面向下迁移,使样品软化,如图6(a)所示.压深在B点前突然出现硬度与载荷曲线都急剧降低的阶段,产生该现象的主要原因是孪晶界上的第一个弓形Shockely分位错线内出现第二个弓形Shockely分位错并往外增殖,如图4(a)中圆形阴影区域内的孪晶界面位错线分布情况,导致更多的孪晶界面往下迁移,见图6(b),从而使样品软化程度增大.当压痕深度从B点到C点时,孪晶界面又对该样品表现出强化作用,此阶段内第一层膜内的可动位错被孪晶界面阻碍并限定在该层膜内滑移,如图6(c)的椭圆内位错线密度高于图6(b)的位错.Zhu等[13]在实验中也验证了Cu/Ni多层膜的界面结构会限定位错在单层膜内弓出,从而使该材料强化.而硬度曲线在D点以前又出现降低阶段,此阶段是因为第二个弓形Shockely分位错内出现第三个弓形Shockely分位错向外增殖,产生大量的孪晶界面向下迁移,如图6(d).与此同时,孪晶界上的位错线密度增大,应力集中会使位错穿过第一层孪晶界面如图4(a)中椭圆阴影内所示.对比D,E两个时刻,图6(e)椭圆内的位错线明显增多,再次验证了孪晶界面的限定作用使可动位错在单层膜内滑移,在D,E阶段内表现出强化作用.随下压的进行,穿过第一层孪晶界面的可动位错与第二层孪晶界面作用,在第二层孪晶界面上形成如图6(f)所示的弓形位错,又使第二层孪晶界面迁移.综上所述,在压痕过程中共格孪晶界面对Cu/Ni多层膜的软化作用主要是孪晶界面上产生弓形分位错并向外增殖所导致的部分孪晶界面迁移;而强化作用主要是孪晶界面限定可动位错在单层膜内滑移.这两种机制互相作用,相互抑制,当某种机制占优时表现出对应的强软化作用,而作用程度相当时,硬度曲线又表现出水平轻微振荡阶段.

单层薄膜厚度的改变,也就是孪晶调制比的改变,将会影响Cu/Ni多层膜的力学性能.本文对Cu,Ni调制比分别为1:2,1:1,2:3的三种样品进行纳米压痕仿真模拟,并计算出三种样品的平均硬度,分别为17.953,18.309,18.619 GPa,平均硬度随调制比的增大而增大.由前文可知,共格孪晶界面的强化作用是孪晶界面的限定作用,软化作用主要是来自孪晶界面的迁移,这两种机制相互竞争,强化或弱化为占优一方对外体现的作用.当调制比增大时,Ni层薄膜变薄,此时共格孪晶界面的限定作用逐渐增强,限定在Ni层内的位错逐渐增多,强化作用增强.

3.2 半共格、半共格孪晶界面Cu/Ni多层膜的形变机制

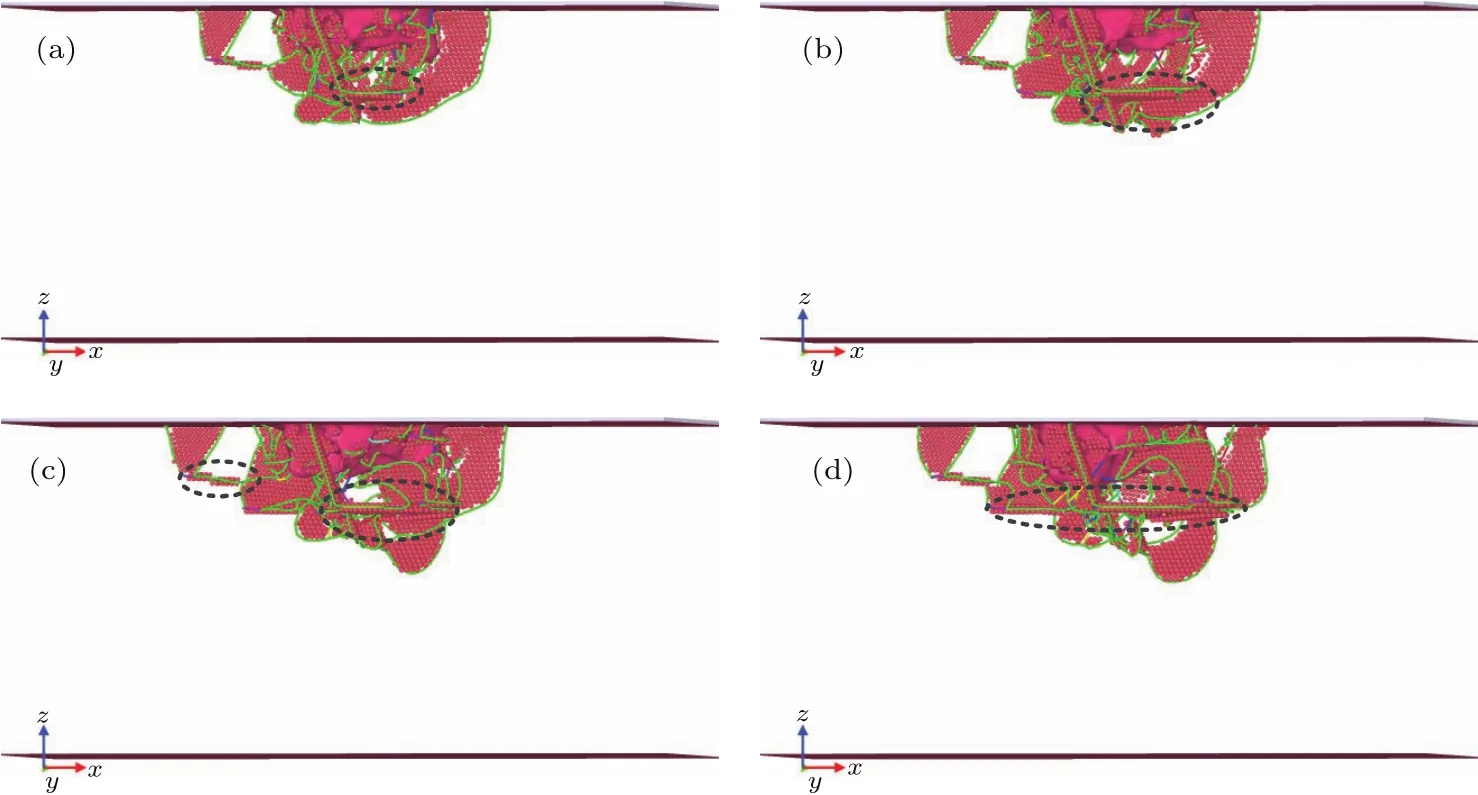

样品c,d达到平衡态后,界面上会形成失配位错网状结构的位错线,失配位错网的存在会使界面对Cu/Ni多层膜力学性能的影响变得复杂.图7是半共格界面与半共格孪晶界面的原子结构图,图中绿线为Shockely分位错形成的失配位错线网,这种网状结构的钉扎作用可以阻止失配位错网的移动[28].

图8表示样品c,d在压痕模拟过程中载荷P以及硬度H与下压深度h的关系.从图中可见,压深在0.72以前,样品c和d的载荷曲线、硬度曲线基本重合,在此阶段产生的位错未与界面产生相互作用.

图7 失配位错网结构 (a)半共格界面;(b)半共格孪晶界面Fig.7.Misfit dislocation network structure:(a)Semicoherent interface;(b)semi-coherent twin interface.

图8 (a)样品c,d的载荷P-h关系;(b)硬度H与压深h的变化关系Fig.8.(a)Load P-h relationship of samples c and d;(b)relationship between hardness and depth.

为了分析半共格界面对Cu/Ni多层膜的作用,取图8(b)中压深a=0.73 nm,b=1.11 nm,c=1.29 nm,d=2.44 nm等不同时刻的原子结构进行分析,如图9所示.在图9(a)中,可动位错在第一层膜内增殖,失配位错网会对可动位错产生排斥作用.将图9(a)与压痕模拟前的图7(a)进行对比,发现失配位错网有明显的弯曲现象,此时线能增加,从而消耗更多的能量,对外表现为强化作用.程东等[16]也提出失配位错网的变形会对该材料有强化作用.在a与b阶段内,可动位错可从共格界面区域处穿过失配位错网并在第二层膜内滑移,见图9(b),此过程中失配位错线虽然会继续弯曲,但失配位错线对第二层膜内的可动位错由排斥力转变为驱动力,从而使该阶段内的样品强度弱化.在图9(c)中,可动位错接触到第二层失配位错网,该层失配位错网不断弯曲,对可动位错运动有限定作用,驱使可动位错在第二层膜内滑移,促使此阶段内表现为强化作用.由于失配位错网的限定作用,从图9(d)可以分辨出大部分可动位错在第二层膜内增殖,未能穿过第二层界面,在此阶段内整体上表现为强化作用.

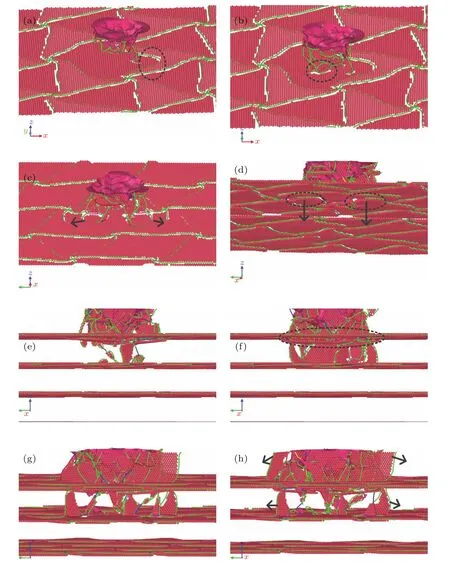

由于失配位错网和孪晶界面的共同存在,半共格孪晶界面对样品d的作用更加复杂.图10(a)—(h)对应图8(b)中压深A=0.72 nm,B=0.82 nm,C=0.98 nm,D=1.35 nm,E=1.93 nm,F=2.31 nm,G=2.59 nm,H=2.74 nm时刻的原子结构.压痕深度在0.72 nm前经历强化阶段归因于失配位错网对可动位错的排斥作用,导致如图10(a)中失配位错线的弯曲.A—B阶段内样品对外表现软化,主要是可动位错与孪晶界面的相互作用,并在孪晶界面上形成Shockely分位错,如图10(b)所示,与前文中共格孪晶界面软化机理一致.孪晶界面上的弓形分位错向外增殖会使样品软化,而样品d中由于失配位错网的钉扎作用的存在,半共格孪晶界面上的弓形位错增殖会受失配位错网的阻碍作用,并减缓孪晶界面的迁移如图10(c),致使此阶段样品出现强化.而图10(d)中孪晶界面继续向下迁移对该样品在C,D阶段有软化作用.压深为E时,位错穿过第一层半共格孪晶界面,滑移到第二层界面.对比D,E时刻的第一层半共格孪晶界面的失配位错网可见图8(a),E时刻虚线圆内的位错线明显多于D时刻,在此过程中位错集中会使一部分失配位错网产生畸形,接触部分畸变能增加从而导致此阶段硬度强化.E—F阶段内,虽然第一层、第二层半共格孪晶界面的限定作用表现为强化,然而第一层孪晶界面有大量迁移表现出软化作用,对外主要表现为软化作用,如图10(f)所示.对比图10(g)与图10(h),第一层与第二层半共格孪晶界面对可动位错有明显的限定作用,导致此阶段的强化.综上,软化作用与共格孪晶界面一致,主要是孪晶界面上产生弓形分位错并往外增殖导致的部分孪晶界面迁移.而强化作用主要是孪晶界面产生的弓形位错与失配错网的相互排斥作用以及半共格孪晶界面对位错的限定作用.

对比分析样品c,d的硬度曲线,样品d的载荷曲线和硬度曲线总体上低于样品c,进一步揭示了孪晶界面结构对Cu/Ni多层膜具有弱化作用.但在下压的初期,如图8(b)阴影区域中出现样品d强于样品c的反常阶段,产生这一现象主要原因是样品d的半共格孪晶界面的限定作用以及半孪晶界面上的弓形位错与失配错网相互作用导致强化.

图9 样品c不同压深的微结构 (a)0.73 nm;(b)1.11 nm;(c)1.29 nm;(d)2.44 nmFig.9.Microstructures of sample c with different depths:(a)0.73 nm;(b)1.11 nm;(c)1.29 nm;(d)2.44 nm.

图10 样品c不同压深的微结构 (a)0.72 nm;(b)0.82 nm;(c)0.98 nm;(d)1.35 nm;(e)1.93 nm;(f)2.31 nm;(g)2.59 nm;(h)2.74 nmFig.10.Microstructure of sample c with different depths:(a)0.72 nm;(b)0.82 nm;(c)0.98 nm;(d)1.35 nm;(e)1.93 nm;(f)2.31 nm;(g)2.59 nm;(h)2.74 nm.

Fu等[15]提出了共格孪晶界面的强软化形变机理,文献[16,29]总结了失配错网的强化机理,在此基础上,本文进一步提出半共格孪晶界面的强软化机理.图11分别给出了孪晶界面及半共格界面的理想形变模型.在压痕过程中,如图11(3)所示,产生的分位错与共格孪晶界面相互作用,在界面上会形成位错导致孪晶界面迁移,使Cu/Ni多层膜软化.与此同时,孪晶界面又会限定位错在单层膜内运动,对Cu/Ni多层膜有强化作用.半共格孪晶界面相较于共格孪晶时,界面上会形成失配位错网状结构位错线.在压痕过程中,如图11(d)所示,半共格孪晶界面中由于失配错网钉扎作用的存在会阻碍孪晶界面的迁移,对Cu/Ni多层膜产生一定的强化作用.

综上可知,界面结构的存在会导致Cu/Ni多层膜的硬度强化.但界面结构不同,相应的形变机制不同,都可简单地总结为

式中Hharden表示强化机制,Hsoften表示软化机制,H0表示本文未涉及到的强化机制[15,30].软硬化机制共同相互竞争,当某种机制占优时,该材料对外体现相应的强软化作用.软化机制有形成的平行于界面的分位错以及孪晶界面的迁移;强化作用有界面对位错的限定作用以及失配位错网与孪晶界面的迁移时形成的弓形位错的相互作用.

图11 共格孪晶及半共格孪晶Cu/Ni多层膜理想形变机制Fig.11.The ideal deformation mechanism of coherent twinning and semi-coherent twinning Cu/Ni multilayers.

4 结 论

本文利用分子动力学方法,对共格界面、共格孪晶界面、半共格界面、半共格孪晶界面等四种不同界面结构的Cu/Ni多层膜进行了纳米压痕模拟,系统的分析了对界面结构对多层膜力学性能的影响规律.研究发现:

1)四种不同界面结构的Cu/Ni多层膜硬度不同,共格界面结构的硬度整体大于半共格界面,对于共格孪晶界面,调制比增大会使孪晶界面的强化作用增强;

2)对于共格界面,软化作用主要归因于产生的平行于界面的分位错及其增殖导致;而半共格界面软化作用主要是失配错网对该网状结构下的可动位错排斥效果,强化作用是失配位错网的阻碍作用;

3)对于共格孪晶界面和半共格孪晶界面,二者软化机理相同,都是由孪晶界面的迁移所导致;共格孪晶界面的强化作用归因于孪晶界面限定可动位错在单层膜内的增殖;与共格孪晶界面不同,半共格界面的强化作用主要是孪晶界面产生的弓形位错与失配错网的相互排斥作用以及半共格孪晶界面对位错的限定作用;

4)半共格孪晶界面相较于共格孪晶界面,失配位错网的钉扎作用会阻碍孪晶界面的迁移,也对Cu/Ni多层膜压痕力学性能有强化作用.