纯钛板材轧制过程中的孪生变形行为

吴 昊,柴林江,2,夏吉莺,程体娟,黄伟九

(1.重庆理工大学 材料科学与工程学院,重庆 400054;2.重庆市模具工程技术研究中心,重庆 400054)

1 纯钛的基本性质及其板材的应用

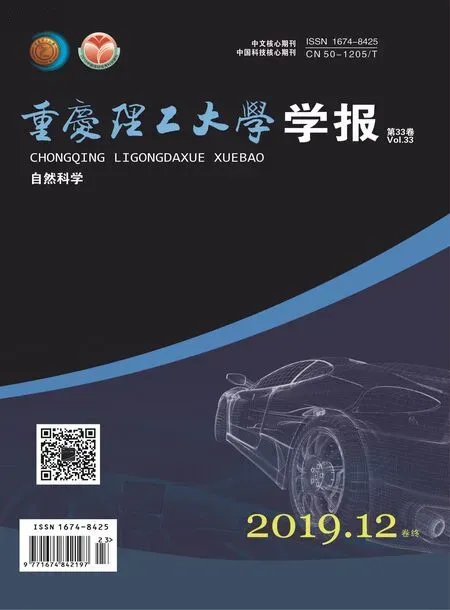

钛的原子序数为22,相对原子质量为47.88,密度为4.54 g/cm-3,熔点为1 660±10℃,沸点为3 287℃。纯钛在室温下具有密排六方(hcp)结构,通常称为α钛;当温度升高到882℃时会发生同素异构相变转变为体心立方(bcc)结构,通常称为β钛。图1所示的是纯钛在室温下的晶胞,晶格常数为:a=0.295 nm,c=0.468 nm,轴比c/a=1.587。

图1 α-Ti的密排六方晶胞和β-Ti的体心立方晶胞示意图[2]

钛金属材料的比强度高,具有良好的耐腐蚀和耐热性,在航空、航天、军事、汽车、生物医药、化工等领域都有广泛的应用[1]。图2所示为2016年钛金属材料在我国各领域应用占比的统计结果,从图中可以看出钛在化工领域的用量最大,其次是航空航天领域[2]。表1为2015与2016年各类钛金属材料产量的比较,从表中可以看出板材占钛材总产量的比重最高(约一半),且呈逐年增长趋势[3]。迄今为止,各国科研人员已经研制出了多种不同成分的钛合金板材,如日本钢管公司(NKK)研制的超塑性钛合金材料,其延伸率能达到2 000%;俄罗斯研制出的BT-22(Ti-5V-5Mo-1Cr-5Al),其抗拉强度可达1 105 MPa以上[3]。虽然出现了这些性能优异的钛合金板材,但纯钛板材凭借自身良好的机械性能、耐腐蚀表现及成本优势,在工业领域仍然有着大量的应用,如在石油工业中可用于制作各种容器、反应器、热交换器、蒸馏塔、管道、泵和阀等[2]。因此,纯钛板材一直以来也受到各国研究人员的密切关注。

图2 2016年钛及钛合金材料在国内不同领域的应用比例[1]

表1 近两年国内各类钛材所占比例[2]

轧制是一种常见的高效、低成本加工工艺,通过轧制变形可以将材料加工成相应的形状。钛及钛合金板材的制造都是先获得铸锭再锻造开坯,然后通过轧制加工制成板材。纯钛板材受自身结构的限制,在轧制过程中容易发生孪生变形,产生各种孪晶。孪晶的形成不仅会改变纯钛板材的微观组织和织构特征,还可能对其力学性能等产生显著的影响。例如,纯钛板在变形过程中易产生沿板材横向(TD)方向偏离±30°的基面双峰织构,其织构组分为倾斜的{0002}<10-10>[4-5]。变形孪晶的大量产生可通过调整晶粒的取向,使织构发生显著变化,影响板材的各向异性,进而对其使用性能产生影响。正是因为孪晶可能会对纯钛板材的织构、微观结构和力学性能产生重要影响,长期以来对纯钛板材轧制过程中孪生行为的研究一直是国内外学术界的研究热点之一。

2 纯钛轧制时的孪生类型

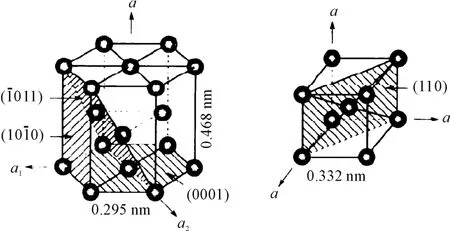

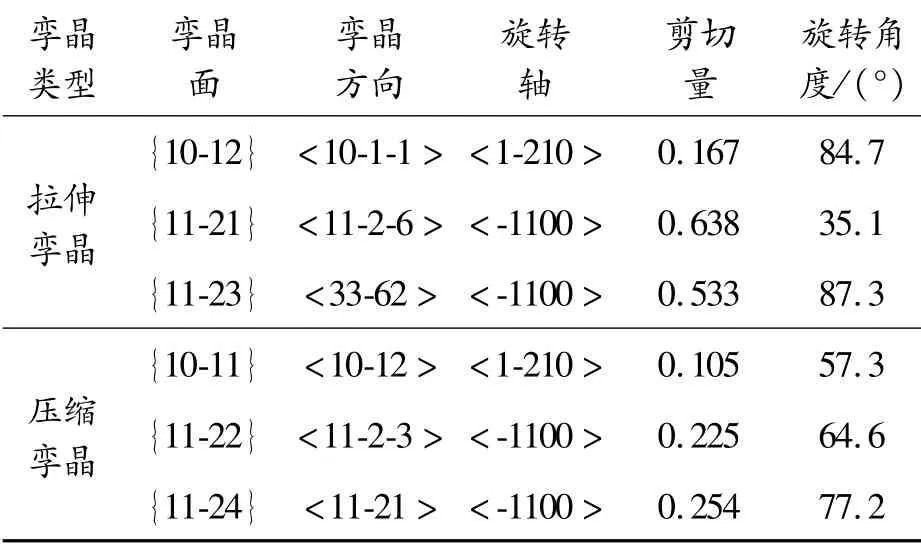

纯钛在室温下的晶体结构为密排六方,塑性变形时位错运动以a系滑移为主,但由于a系滑移的可动滑移系数量有限,因此也会伴有c+a滑移的进行。除滑移之外,孪生也是密排六方金属中一种重要的协调塑性变形的方式。孪生(或孪晶)是指晶体在切应力的作用下沿着孪晶面和孪晶方向,在一个区域内发生连续的切变,变形后这部分晶体的取向发生改变,已经变形的晶体和没有变形的晶体关于孪晶面对称。钛及钛合金中常见的孪生模式有{10-12}<10-11>、{11-21}<11-2-6>、{10-11}<10-12>、{11-22}<11-2-3>和{11-24}<11-21>等(图3),其中{10-12}、{11-21}为拉伸孪晶,而{10-11}、{11-22}、{11-24}为压缩孪晶。表2给出了钛中常见孪晶的基本结构参数。

图3 (a){10-12}和(b){10-11}孪晶示意图[2]

孪生变形是单方向性切变,因此变形孪晶的类型取决于晶粒取向和外力间的几何位置关系,以及载荷的类型(拉伸或压缩)。Akhtar[6]在研究单晶钛中的孪生系统时发现,室温下c轴与拉伸方向接近时,有利于{10-12}孪晶形成;c轴与拉伸方向成47°~60°角时,有利于{11-22}孪晶形成。Ishiyama等[7]也进行类似的研究,发现拉伸轴与晶体c轴靠近时{10-12}孪生启动;当夹角为30°~40°时,{10-12}和{11-22}孪生同时启动;而夹角在40°~50°时,{11-21}孪生启动;当夹角位于70°~90°时,{11-22}孪生启动。同时,周围晶粒与目标晶粒的取向差也会影响晶粒内的孪生变形。孪晶的切应变和所需的临界分切应力也会对孪晶的产生有一定的影响,通常情况下,孪晶切变量和临界分切应力越小,孪晶越容易产生。

表2 纯钛中常见的孪晶类型

2.1 {10-12}孪晶

当纯钛板材受到沿着晶粒c轴方向的拉应力或者垂直于c轴方向的压应力时,{10-12}拉伸孪晶就可能被激活。这种孪晶由{10-12}面上的原子层沿着<-1011>方向切变产生,相对于初始取向,在形变过程中孪生部分绕着<1-210>轴旋转了大约85°。{10-12}孪晶的切应变为0.167,是几种常见孪晶中切应变相对较小的一类。在表示孪晶时,轴角对是一种常用的方式,所以{10-12}孪晶通常用85°/<11-20>来进行表示,取向差角分布图中85°附近的峰值往往与该孪晶的大量存在有关。Xu等[8]在室温下轧制纯钛并研究了{10-12}孪晶的产生机理,指出{10-12}孪晶会在两个{11-21}压缩孪晶的交叉处形成,可作为{11-21}孪晶中二次孪晶的一种变体。由于位错密度梯度的影响造成了{10-12}孪晶形成于{11-21}的交叉处,表明孪晶的形成通常不只是由应力值大小单一因素决定的。Luo等[9]在研究纯钛低温轧制变形过程中的孪生变形行为时,发现低温变形时{10-12}孪晶仍可大量产生。{10-12}孪晶在钛材轧制变形中经常会出现,所以在分析织构演变时或者晶体取向时都需要重点关注。

2.2 {11-21}孪晶

{11-21}孪晶也是拉伸孪晶的一种,它的切变转角约35°,切变量为0.638,远高于{10-12}孪晶。由于其产生所需的切应力相对较大,在纯钛轧制变形过程中{11-21}孪晶较少出现。它们更多以二次孪晶的形式出现在一次孪晶内,这可能是因为一次孪晶出现后晶粒的内应力升高,更容易达到{11-21}孪晶形成所需的临界切应力。应变速率升高可能促进{11-21}孪晶的形成,许峰等[10]在研究准静态压缩变形时,发现有少量{11-21}孪晶存在,但其数量相对于{10-12}孪晶量要仍然少很多。

2.3 {11-22}孪晶

当施加的压力载荷与c轴平行或晶粒受到与c轴垂直方向的拉应力时,{11-22}孪晶就可能被激活,因此该孪晶也称为压缩孪晶。{11-22}孪晶的轴角对关系为64°/<-1100>,可以看出该孪晶在围绕<-1100>轴旋转64°后可与母相重合。{11-22}孪晶的切应变大小为0.225,虽然相比于{10-12}拉伸孪晶的切应力要大,但是在纯钛轧制变形的初始阶段,这种压缩孪晶的数量可能会更占优势。许峰等[9]在对纯钛准静态压缩条件下的变形行为进行研究时发现,在取向差角为64°和85°的附近存在非常明显的峰。在ε=0.05~0.15的低应变阶段,{11-22}压缩孪晶含量最高,其峰高明显高于其他形变孪晶。这是因为孪晶的产生载荷加载方向和晶粒初始状态都会对孪晶的形成造成影响。Li等[11]研究纯钛中孪晶的特点时发现,{11-22}孪晶的形成同母相的取向存在着密切的关系,晶粒的Schmidt因子会对孪晶的形成产生重要影响。Sun等[12]研究细晶纯钛室温下动态塑性变形行为时发现{11-22}孪晶会大量形成且具有纳米级尺寸,它们导致了材料织构的改变。同{10-12}孪晶一样,{11-22}孪晶也是一种在轧制变形过程中常见的孪晶类型,研究其产生和影响因素,对分析纯钛轧制变形中的微观结构和织构演变同样非常重要。

2.4 其他孪晶类型

{10-11}孪晶也是一种压缩孪晶,但与{11-22}孪晶相比,{10-11}孪晶较少在室温轧制纯钛材中发现,一般认为会在高温变形时产生。Zeng[13]在400℃压缩纯钛过程中发现,{10-12}孪晶在变形的初始阶段比较活跃,当变形量增大后{10-11}孪晶就会占据主导地位;{10-11}孪晶出现的位置相对特殊,与晶粒的大小密切相关。

{11-24}孪晶是一种比较特殊的孪晶,它的形成与温度和应变速率等密切相关,是一种在极端情况下才会出现的孪晶类型。通常情况下中{11-24}孪晶不会出现在室温条件下静态轧制的粗晶纯钛中。Luo等[9]在研究低温轧制工业纯钛(TA2)时,在变形组织中发现了{11-24}孪晶的存在。由于该孪晶主要出现于极端变形情况,目前学术界对其特点的了解还相对有限,缺乏温度变化或加工速率等因素对其影响的系统研究。

3 纯钛板中孪生行为的影响因素

3.1 杂质元素

纯钛是指纯度大于99%(质量分数)的钛材料。根据杂质含量,纯钛分为高纯钛(纯度达99.9%)和工业纯钛(纯度达99.5%)。工业纯钛有3种牌号,分别用TA+顺序号数字1、2、3表示,数字越大,纯度越低[14]。刘伟等[15]研究间隙元素含量对一种新型近α钛合金低温力学性能的影响时,发现间隙元素会引起晶格的点阵畸变,降低其含量有利于低温下位错滑移和变形孪晶的产生。幕伟意等[16]在研究应变速率对SP700钛合金α相中微孪晶形成的影响时发现,该种钛合金在高应变速率下的β相稳定剂钼元素可降低α钛的层错能,促使其中产生了大量的形变孪晶。上述研究均表明杂质元素会显著影响钛材中孪晶的产生,但相关的系统研究仍较少,有待继续开展。

3.2 晶粒尺寸

钛材中孪生变形通常会受到晶粒大小的影响。宝磊[17]在研究纯钛变形孪晶的晶体结构时,发现孪生容易在粗大晶粒的内部发生。根据Hall-Petch关系可知,晶粒尺寸越大,位错的滑移距离将越远,位错在晶界附近的塞积就会越严重,引起晶界处应力集中,从而诱发孪生。反之晶粒尺寸越小,晶界总体积分数越高,位错滑移距离短,并且可以通过交滑移、非基面滑移、晶界滑移等过程来减少应力集中,使得应力状态难以满足孪晶形核的条件[18]。如果其他条件发生改变,如变形温度很低或者变形速率较高时,细晶粒纯钛中也可能产生孪晶。此外,孪晶产生后会切割原始晶粒,起到晶粒细化的效果。Dyakonov等[19]在研究商业纯钛在经历大应变轧制后材料微观结构和织构演变规律时发现,当应变量在25%~75%时孪生变形比较活跃,而这阶段的晶粒尺寸从10μm变到了1μm。

3.3 轧制温度

温度是影响孪晶形成的一个重要因素。通常情况下大部分金属在温度越低的变形条件下越容易产生孪晶,这表明孪生不是一个热激活过程,而是应力激活的过程。在低温变形过程中,对于密排六方结构的纯钛而言,在低温下可以启动的滑移系有限,在变形过程中位错容易在晶界附近集中,形成应力集中,为孪晶的形成提供了条件。同时,研究人员对工业纯钛及α钛合金(如TA2、Ti-2.5Cu、Ti-5Al-2.5Sn[20])在室温或低温下的力学行为进行研究时发现,随着温度的降低,孪晶数量增加,使得材料在低温反而具有更好的塑性。这表明低温下活跃的孪生行为可使材料的变形性能更加优良。Zherebtsov等[21]将纯钛板材在-196℃和20℃两个温度下进行轧制,发现在相同变形量时,-196℃轧制后材料中孪晶的数量明显高于20℃轧制时的情况。

在高温变形过程中,原子移动能力的增强使得密排六方金属中非基面滑移的临界分切应力大大降低,它们的启动有助于协调密排六方金属的塑性变形,减轻了变形过程中的应力集中,降低孪晶的形核机率。Thota等[22]对α-Ti高温变形行为的研究显示,在700~900℃范围内各种变形量下均得到了再结晶或回复状态的微观结构,未发现孪晶的存在,这也说明孪晶在高温变形过程中不容易产生。孪晶在高温条件下产生的特例是{10-11}压缩孪晶[13],这可能与其特殊的形核条件有关,但目前学术界对其形核机理的理解仍不十分清楚。

3.4 轧制速率(应变速率)

应变速率是影响纯钛板材孪晶产生的又一重要因素。在塑性变形过程中,通常根据应变速率的不同,把应变速率低于10-5s-1时称为静态塑性变形;大于10-5s-1而小于102s-1时称为准静态塑性变形;大于102s-1时则是动态塑性变形[23]。应变速率对孪晶的影响具有双重效应:一方面,应变速率的增大易使材料在变形中温度升高,促进位错滑移并减少应力集中,不利于孪晶的产生;另一方面,当应变速率过高时,加工硬化的效应将大于温度效应,变形材料中的位错滑移受到抑制,在晶界附近容易产生应力集中,从而促进孪晶的形核。程佑铭[24]研究不同应变速率下纯钛微观结构和织构演变时,发现{11-24}压缩孪晶这种较少出现的孪晶在室温动态塑性变形后可被大量观察到。Xu等[25]的研究进一步指出,静态和动态塑性变形纯钛中均存在{10-12}、{11-21}、{11-22}孪晶,而{11-24}压缩孪晶则只会在动态塑性变形情况下才会出现。此外,Sun等[26]对超细晶α-Ti在室温下进行动态塑性变形研究,发现在变形后的α-Ti中存在大量纳米级的孪晶,说明动态塑性变形在室温下可以将晶粒细化到纳米级。这些都表明,高应变速率会对纯钛中的孪生行为产生显著影响,甚至会激发一些不常见的孪晶(如{11-24}压缩孪晶)。

4 孪生对纯钛板组织和性能的影响

4.1 对微观组织的影响

孪生对纯钛板材微观组织的影响主要体现在对晶粒的细化。随着变形量的增大,纯钛板中的孪晶数量逐渐增多,晶粒内部的孪晶密度也随之增加,当孪晶数量增加到一定程度后,初生孪晶内部会出现细小的二次孪晶,甚至在二次孪晶内出现三次孪晶。伴随着孪晶数量的增加,孪晶与孪晶、孪晶与晶界之间的相互交割也在进行,这就使得孪晶尺寸减小,原有晶粒也被细化。简言之,随着应变量的增加,孪生被进一步激活,发生孪生的初始晶粒数量增加,产生的形变孪晶在晶粒内部相互交割,逐渐细化原始晶粒。Chun等[27]在室温轧制的纯钛板中发现,轧制过程中不仅有{11-22}压缩孪晶和{10-12}拉伸孪晶,并且随着变形量增大还在{11-22}压缩孪晶内出现了一些属于拉伸孪晶的二次孪晶。随着孪晶数量的增加,原始晶粒不断被孪晶切割而细化,这也使得进一步孪晶的产生变得困难。Zherebtsov等[28]在研究纯钛轧制过程中晶粒和亚晶演变行为时发现,当应变量在0.1~0.36范围时,孪晶的不断产生使得原始组织被分割细化。Bozzolo等[29]对纯钛室温轧制80%后的组织进行研究时发现,其微观组织主要出现两类特征:一是存在大量剪切带和非常细小的亚结构;另一个是片层结构组成的未发生孪生的区域。

轧制后的纯钛板材中存在大量孪晶,并伴随着位错大量增值导致晶粒内部的能量升高。孪晶界处较高的能量可能使得后续退火时在孪晶界处优先发生再结晶形核。需要指出,目前关于孪晶对纯钛板材再结晶行为影响的研究还较少,有待更多针对性工作的开展。

4.2 对织构的影响

孪晶对织构的影响是通过对晶粒原有晶体取向的改变实现的。经轧制退火工艺生产的纯钛板材大多拥有典型的基面双峰织构特征,峰值分布从板材法向(ND)向TD方向偏离约±30°[27]。对钛板进行后续加工时,当变形量不大时(≤40%),大量的孪晶的产生可使晶体的取向随机化,弱化初始的基面织构特征。而当变形量超过40%后,组织中的孪晶逐渐消失,滑移取代孪生成为主要的变形方式,孪晶对织构的影响逐渐消失,其织构逐渐转变为与初始态相似的基面双峰织构[19,29-30]。与此同时,织构的存在也可能促进孪晶的产生,例如,Tirry[31]在研究纯钛中的孪晶类型时,发现在(0002)极图上偏离TD方向35°的双峰状的初始织构对{10-12}孪生变形是有利的。Liu等[32]在研究工业纯钛板材冷轧和退火过程中显微组织与织构演变时,发现轧制过程中同时产生了{11-22}孪晶和{10-12}孪晶,导致沿着TD方向的织构随着变形量的强度逐渐增强。

4.3 对力学性能的影响

孪晶对纯钛力学性能的影响首先体现在硬度上,随着变形量升高,纯钛板材的硬度呈现逐渐上升的趋势。这是由于随着变形量的增大,组织中出现了大量的孪晶界面;它们对材料强化的作用方式与晶界类似,可有效地阻碍位错运动,同时外加切应力越大,孪晶界面上塞积的位错数量越多,在孪晶界面上引起的应力集中就越高。孪晶强化与细晶强化的机理类似,都是利用增多的晶界阻碍位错的滑移,从而使材料的强度升高。

纯钛板材在室温轧制过程中塑性在下降,这是因为孪晶数量越多,晶粒尺寸越细小,协调塑性变形就会愈加困难。当加工变形量达到60%,在轴向拉应力、周向压应力的加载方式下,大部分的晶粒取向产生显著变化,取向趋于一致,这降低了位错穿过晶界的阻力,使材料塑性上升;但是随着加工变形量的进一步增大,位错滑移减弱,孪晶形变增强,材料的塑性值又开始下降。Nemat-Nasser等[33]在较宽温度范围内(-196~727℃)的压缩变形实验中发现,整个变形温度内都能观察到形变孪晶,中温形变的加工硬化速率曲线呈现3个阶段,同时他们还指出,孪晶对塑性变形的影响不明显。Garde等[34]曾经指出当钛在-196℃下变形,孪晶能提供约1/3的形变量。

此外,对多晶体而言,其力学各向异性主要受单晶体(晶粒)本身各向异性和多晶体取向分布(织构)的双重影响。Won等[35]研究了具有典型轧制织构的高纯钛的变形各向异性,结果表明轧制织构通过影响Schmidt因子,进而影响滑移系和变形孪晶的启动,最终使得高纯钛在轧制方向(RD)、TD和ND方向表现出各向异性。Roth等[36]研究了不同变形速率下织构对轧制钛板在RD和TD方向拉伸各向异性的影响,结果表明由于轧制双峰织构的存在,RD方向的晶粒取向有利于柱面滑移,而TD方向的晶粒取向使得锥面滑移更容易进行,使得TD方向的屈服强度明显高于RD方向;由于RD方向的应变硬化大于TD方向,使得RD方向的延伸率始终大于TD方向的延伸率。Liu等[37]研究不同轧制路径对工业纯钛板材的各向异性时发现,不同轧制路径下获得的孪晶类型不同,因此产生的织构类型也不同,对各向异性有显著的影响。

5 结束语

纯钛板材作为一种应用广泛的金属材料,在轧制过程中容易发生孪生变形,导致纯钛的微观组织、织构及力学性能发生改变。纯钛板的轧制过程中最常见的孪晶类型包括{10-12}<10-11>、{11-21}<11-2-6>和{11-22}<11-2-3>。这些孪晶的产生与材料的本身因素(杂质元素、晶粒尺寸等)及轧制条件(温度、应变量、应变速率等)都有着密切关系。

虽然研究人员近年对不同加工条件下纯钛的孪生行为特点进行了较多细致、深入的研究,但由于孪晶的产生会受到多种因素的影响,且其形核发展速度非常快,目前学术界对钛材中孪生行为的理解还不够透彻。钛板轧制过程中孪晶(特别是{10-12}、{11-22}等主要孪晶类型)的形核长大机理、杂质元素对孪晶发展的影响,以及它们对后续退火中回复再结晶行为的影响等问题,应继续加强研究。