利用孪晶界面强韧化镁合金

郑晓剑,余辉辉,信运昌

(重庆大学 材料科学与工程学院,重庆400030)

特约专栏

利用孪晶界面强韧化镁合金

郑晓剑,余辉辉,信运昌

(重庆大学 材料科学与工程学院,重庆400030)

轻质镁合金在航空航天、交通运输等领域的轻量化方面具有广阔的应用前景。孪生变形是六方结构镁合金室温下重要的变形机制,最近大量研究报道了利用预变形孪晶界面调控镁合金组织、织构和力学性能。系统综述了利用拉伸孪晶组织强化镁合金的研究进展。首先介绍了镁合金的主要变形机制及拉伸孪生的特点,然后系统总结了利用拉伸孪晶强化镁合金的研究进展,重点阐述了孪晶强化特点及主要准则,包括利用单一孪晶结构强化镁合金的特点及不足、利用复合孪晶结构实现三维强化的思路、复合孪晶实现三维强化的机制及复合孪晶结构的设计准则。最后展望了利用孪晶组织强化镁合金的发展方向。

镁合金;孪晶;强化;各向异性;织构

1 前 言

镁及其合金是目前已经应用的最轻的金属结构材料,纯镁密度为1.74 g/cm3,比铝轻35%,不到钢铁的1/4;此外,镁合金的比强度较高,压铸和切削性能优良,电磁屏蔽性能,阻尼性能好,热导率高,易于再生循环,因而被誉为“21世纪绿色工程材料”[1]。镁合金在汽车工业,航空航天领域以及3C产品上得到了越来越广泛的重视和应用。例如,从汽车工业来看,用镁合金材料取代传统的铸铁和铝合金发动机气缸体,传动齿轮箱,离合器箱,轮毂等分别可减轻汽车重量约48.5 kg和19.5 kg[2]。

镁合金具有密排六方结构,在室温下位错滑移和孪生成为其主要变形机制。对于位错滑移,按照滑移方向的不同,可以将镁合金的滑移系分为滑移和

图1 镁合金中热轧板材和挤压棒材中典型织构特征的示意图。RD、TD和ND指的是板材的轧向、横向和法向。ED为棒材的挤压方向[7]Fig.1 Schematic diagrams showing the typical textures in hot rolled plates and extruded rods of Mg alloys.RD,TD and ND are the rolling direction,transverse direction and normal direction of plate,respectively.ED refers to the extrusion direction of a rod[7]

镁合金的屈服强度不高,需要进行有效的强韧化设计。最近,有大量研究报道了利用预变形孪晶组织调控镁合金材料的组织、织构和力学性能。本文系统总结了目前利用预变形产生拉伸孪晶组织强韧化镁合金的特点及孪晶结构的设计准则,并对未来研究趋势做了展望。

2 拉伸孪晶强韧化镁合金

晶粒细化是强化金属材料的有效方法,可在大幅提高强度的同时,保持较好的塑性。晶粒细化对强度的贡献可用经典的Hall-Petch关系描述[8,9]。在镁合金中,细化晶粒可同时提高位错滑移和孪生的启动应力[8],从而实现材料强度大幅提升。细化晶粒可以利用两类界面:晶界和孪晶界[10]。与高角晶界相比,共格孪晶界面具有更高的热稳定性,可以提高细晶组织的热稳定性[10]。利用孪晶界面细化晶粒来提高强度的典型实例包括纳米孪晶铜和孪晶钢等。卢磊等的研究发现在微米级晶粒内引入15 nm的孪晶片层,可使纯铜屈服强度从80 MPa提高到900 MPa[11]。

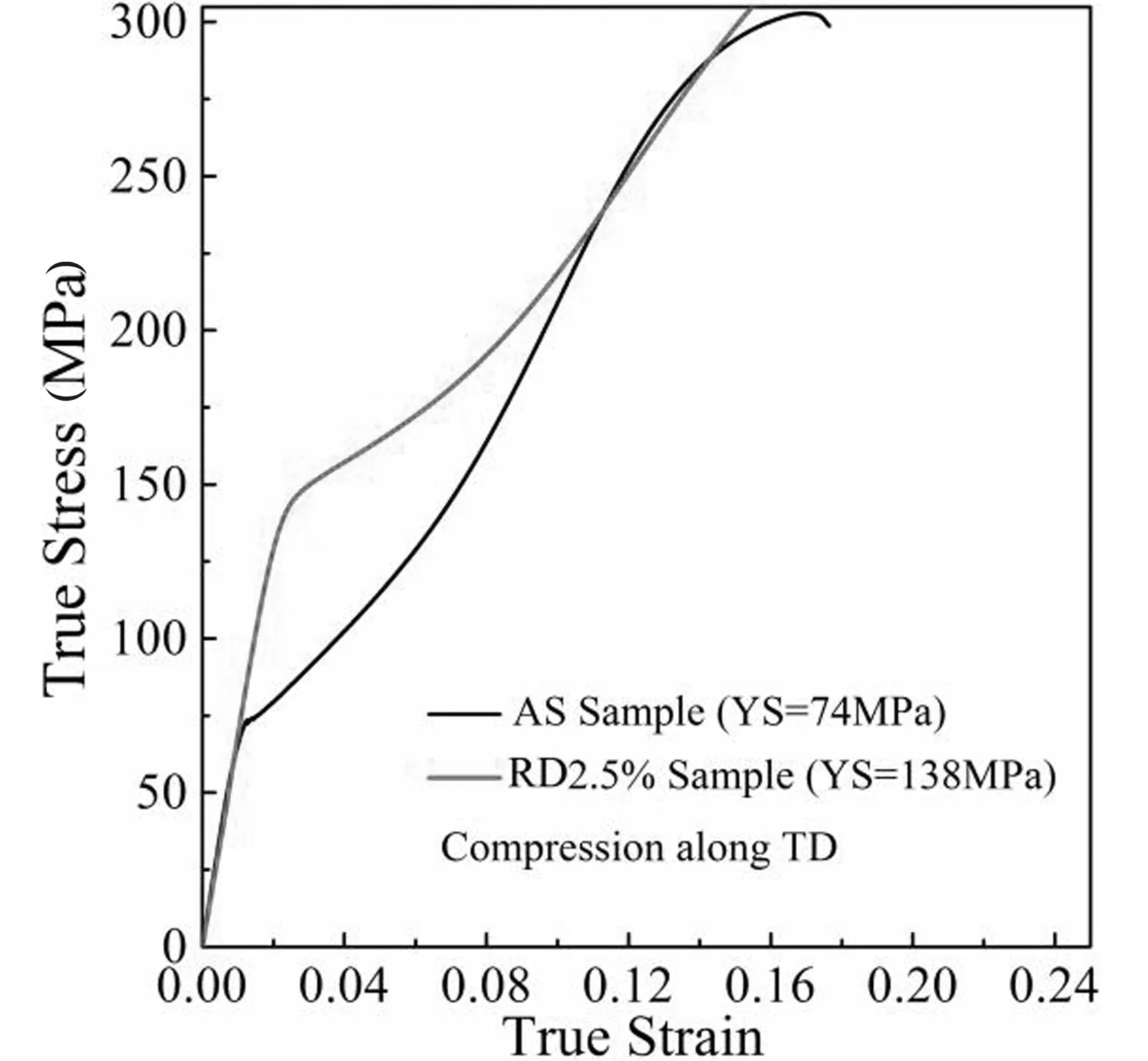

镁合金中的{10-12}拉伸孪生具有较低启动应力,在受到沿晶粒c轴方向拉应力或垂直于c轴方向的压应力时启动。因此,在具有强织构的镁合金中,沿特定方向加载时,{10-12}拉伸孪生是初期变形的主要机制[12]。如图2所示,沿热轧板材的TD或RD压缩、沿板材ND拉伸均是拉伸孪生主导的变形过程[12]。沿棒材的ED压缩也是一个拉伸孪生主导的变形过程[12]。以拉伸孪生为主要机制的变形过程中,应力-应变曲线通常具有典型的S型,如图2所示。因此,在室温下利用预变形可以方便的制备拉伸孪晶组织,进而改善镁合金的性能。值得指出的是,这些拉伸孪晶的尺寸均是微米级和亚微米级。由于拉伸孪生的启动应力较低,且拉伸孪晶的取向为硬取向,因此,在应力作用下拉伸孪晶界面具有较高迁移能力。这一特征使拉伸孪晶界面不易产生应力集中,孪晶内部储存能低,因此拉伸孪晶具有较好的热稳定性。我们近期研究表明在523 K以下,AZ31合金中的拉伸孪晶均可以稳定存在[13]。

图2 沿AZ31热轧板TD或挤压棒材ED压缩时的应力应变曲线[12]Fig.2 Stress-strain curves under compression along the TD of a AZ31 plate or ED of an extruded rod[12]

Xin等对具有强基面织构AZ31镁合金厚板沿RD预压缩不同变形量,制备了含有拉伸孪晶组织的材料,力学性能测试表明,预变形孪晶界面显著提高了沿TD的压缩屈服强度[3]。 如图3所示,沿RD压缩2.5%产生预变形孪晶结构后,沿TD压缩的屈服强度由74 MPa提高到了138 MPa。Song等的研究也表明,沿TD预轧制制备拉伸孪晶组织可以显著提高沿RD的拉伸和压缩的屈服强度[14]。研究结果还表明,预变形孪晶组织显著提高了材料的强度,但塑性并没有降低。预变形的应变量可以改变孪晶片层密度和体积分数。研究表明,预变形达到8%时,拉伸孪晶体积分数可达80%以上[12]。我们研究表明,对于强度的提升,孪晶体积分数不是重要参量,孪晶片层的数密度更为重要[3]。虽然预变形过程中以拉伸孪生变形为主,但同时也存在一定量的位错滑移变形,这也会使再次加载的屈服强度提高[3]。除了AZ31这类不含有沉淀相的合金外,对于含有第二相的合金,孪晶+沉淀相的复合结构也可以产生非常好的强化效果。这种孪晶+沉淀相结构的制备,通常在固溶处理后再进行预变形制备孪晶组织,然后再进行时效处理。

图3 沿AZ31厚板RD压缩2.5%后沿TD方向压断的应力应变曲线(RD 2.5% sample)[3]Fig.3 Stress-strain curve under compression along the TD of AZ31 plate with a 2.5% pre-compression along the RD (RD 2.5% sample)[3]

在镁合金中,细化晶粒不仅可以提高强度还可以改善拉压屈服不对称。具有强织构的镁合金通常存在显著的各向异性。各向异性表现之一就是拉压屈服不对称,即沿某一方向拉伸和压缩的屈服强度通常会存在较大的差异。对于具有基面织构的厚板,沿板材的RD、TD和ND均表现出显著的拉压屈服不对称。对于挤压棒材沿棒材的ED拉伸和压缩也表现出明显的屈服强度不一致。如图4所示,在AZ31挤压棒材中,沿ED的压缩屈服强度比拉伸屈服强度低一倍以上。产生拉伸-压缩屈服不对称的主要原因在于:沿同一方向拉伸和压缩的屈服由不同的变形机制所主导(滑移或者拉伸孪生)。如果拉伸时时位错滑移主导的变形,那么压缩通常是拉升孪生主导的变形,由于拉伸孪生的启动应力显著低于位错滑移,使拉伸和压缩屈服强度显著不同[15]。研究结果表明,细化晶粒可使拉伸和压缩的屈服强度比值从粗晶试样的0.4~0.5降低到细晶样品的0.8~0.9[16]。一般认为,与位错滑移相比,细化晶粒可更有效的强化孪生,从而减小滑移和孪生启动应力上的差异[8]。拉伸孪晶也可以细化晶粒,且在压缩应力下,拉伸孪生使晶粒的c轴朝向压缩轴倾转约86°[8]。因此,在含有拉伸孪晶的镁合金中,晶粒细化和晶体学取向的再分布均可能改善拉压屈服不对称。

图4 沿AZ31棒材ED拉伸和压缩时压缩屈服强度显著低于拉伸屈服强度[15]Fig.4 The quite low yield strength under compression along the ED from that under tension along the ED of an AZ31 extruded rod[15]

3 孪晶结构设计

早期关于孪晶强化镁合金的研究主要集中在利用一次预变形产生单一拉伸孪晶结构。利用单次预变形产生的拉伸孪晶,其基面极轴接近压缩方向。这种拉伸孪晶结构,沿特定方向加载时,会发生以退孪生为主的变形过程。例如沿TD压缩产生的孪晶组织,沿TD反向拉伸或沿ND再次压缩均是以退孪生为主要机制的变形过程。由于退孪生是一个孪晶界面迁移过程,不需要形核,其启动应力较低。有研究认为退孪生启动应力大约是孪生形核的一半左右[17]。因此,以退孪生为主要机制的变形过程,其屈服应力均非常低。此外,孪晶界面迁移所需的应力对晶粒尺寸不敏感,晶粒细化难以提高其响度。由于上述原因,单一孪晶结构只能强化部分方向,同时造成其他方向显著弱化(发生以退孪生为主要机制的加载方向)。

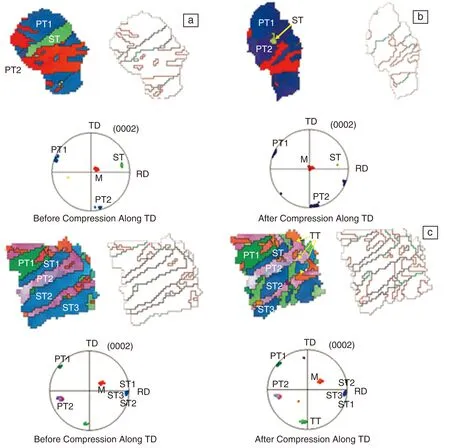

为了实现在三维方向的强韧化,需要设计特殊的孪晶结构。我们最近提出了一种复合孪晶结构:一次拉伸孪晶和二次拉伸孪晶的混合组织,其主要通过两次预变形来实现[18,19]。例如,对AZ31厚板沿TD和RD交叉压缩就可以制备这种孪晶结构,如图5所示。沿TD压缩产生一次孪晶组织(PT1)后,沿RD再次压缩后,在初次变形中的形成的一次孪晶内部会形成二次拉伸孪晶(ST)。当然,在第二次压缩过程中,残余基体中也会再次发生拉伸孪生变形,形成新的一次拉伸孪晶(PT2)。这种复合孪晶结构中一次孪晶和二次孪晶的在晶体学取向上不同(取向差为<10-10>86 °),且二次孪晶(ST)和一次孪晶(PT1)存在母子关系。因此,沿各个方向加载时,当一次孪晶发生退孪生时,二次拉伸孪晶不会发生退孪生。反之当二次孪生发生退孪生时,一次孪生也不会发生退孪生。如果把发生退孪生的组织定义为软取向组织,其他组织定义为硬取向组织,在复合孪晶中同时存在软取向和硬取向组织,这样就不会发生完全以退孪生为主要机制的变形过程。通过调控两类组织的体积分数,就可以实现三个方向同时强化。Xin等利用上述方法制备的复合孪晶结构使AZ31厚板3个方向的强度同时提升,且塑性并没有显著降低[19]。因此复合孪晶是实现三维强化的有效方案。

图5 沿AZ31厚板RD和TD交叉压缩制备含有一次拉伸孪晶(PT1或PT2)和二次拉伸孪晶(ST)的复合孪晶结构[19]Fig.5 Preparation of a composite twin structure containing primary extension twin (PT1 or PT2)and secondary extension twin (ST)in a thick AZ31 plate by cross compression along the RD and TD[19]

复合孪晶结构实现三维强化的机制在于复合孪晶结构可以降低退孪生的活性,提供硬取向组织。优化复合孪晶结构可以进一步改善三个方向的性能。那么,这种复合孪晶结构优化的准则是什么呢?我们最近研究表明,由于复合孪晶通过交叉压缩制备,当第二次压缩应变量较小时,一次孪晶和残余基体均部分孪生,形成如图6a所示的复合孪晶结构,此时,晶粒内部含有一次拉伸孪晶、残余基体和二次拉伸孪晶;当第二次压缩时应变量足够大时,基体可以完全转变为一次拉伸孪晶,第一次压缩产生的一次拉伸孪晶完全转变成二次拉伸孪晶,如图6b所示的复合孪晶组织[19]。在这种晶粒中,一次孪晶的母体全部消失,而二次孪晶母体(第一次压缩中形成的初次孪晶)也不存在。对于图6b中结构,由于一次孪晶母体和二次孪晶的母体均不存在,无论从哪个方向压缩,一次孪晶和二次孪晶均不再发生退孪生。这种孪晶结构的变形机制通过原位EBSD分析获得证实。如图7a所示,当RD和TD方向与变形量均较为2.5%时(TD2.5%-RD2.5%),残余基体和二次孪晶母体均存在,此时沿TD再次压缩时,二次孪晶(ST)转变为一次孪晶(PT2),显然二次孪晶发生退孪生。如果第二次压缩应变量为7.0%时(TD2.5%-RD7.0%),如图7b所示,此时残余基体(M,红色组织)极少,初次压缩产生孪生也基本转化为二次孪生,如果再沿TD压缩,二次孪晶内部形成新的孪晶片层。这表明在沿同一方向加载时,如果改变复合孪晶结构,可以将变形机制有退孪生转变为孪生形核。显然,图6b或图7c中的结构具有更好的强化效果。制备这种孪晶结构,通常可以采用如下的预变形制度:初次压缩使用小或者中等应变量,再次压缩使用大应变量。

图6 通过调控交叉压缩时两个方向应变量调控复合孪晶结构:PT为一次孪晶,ST为二次孪晶Fig.6 Tailoring the structure of composite twinning by pre-straining conditions:PT and ST represent primary twin and secondary twin respectively

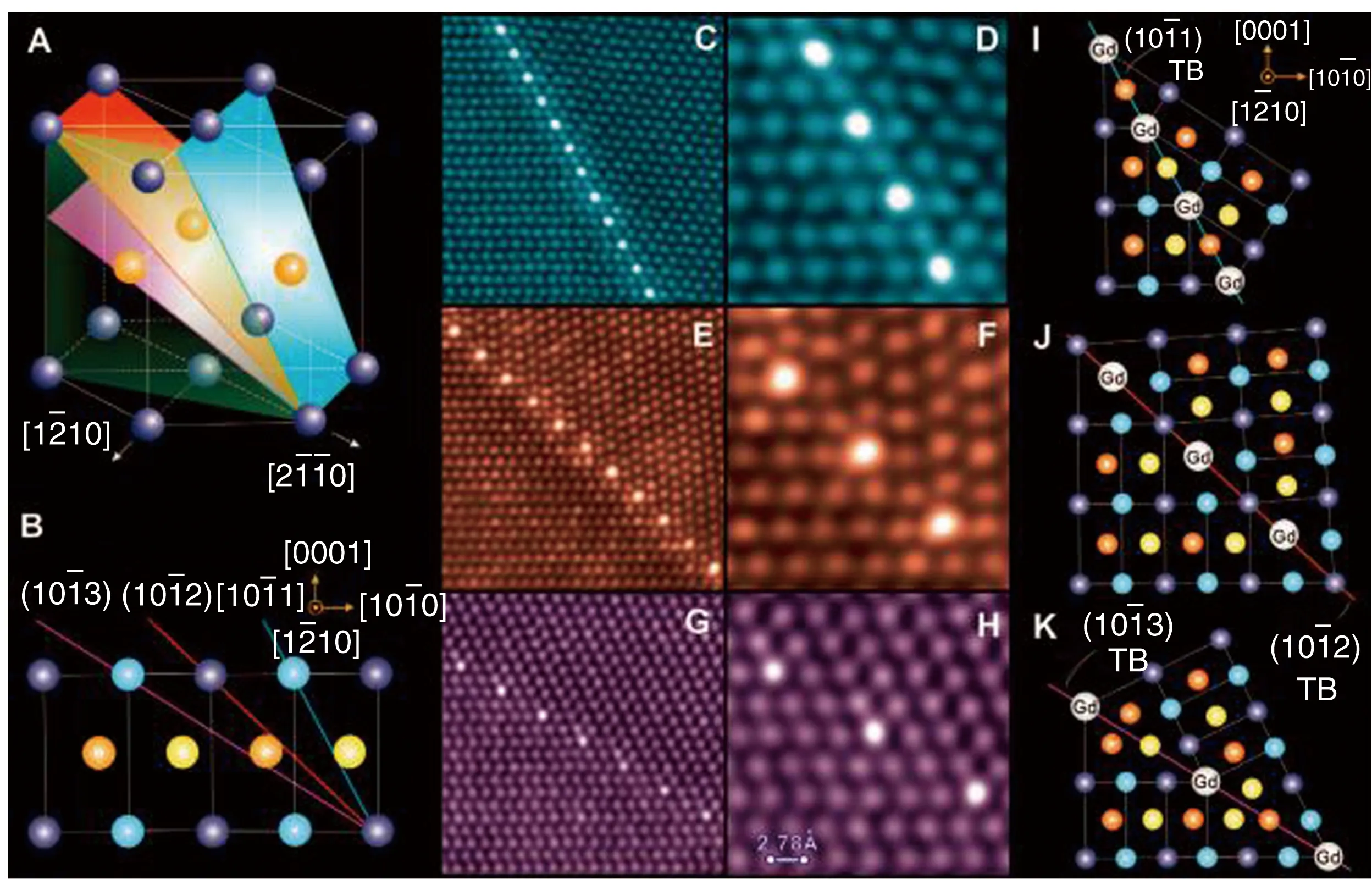

最近,Nie等的研究表明,含有孪晶组织镁合金退火后,溶质原子会偏聚到共格孪晶界面处[20]。如图8所示,在退火后的试样中,HAADF-STEM测试直接观测到了Gd或Zn原子在{10-11}、{10-12}和{10-11}孪晶界面处周期性的偏聚。溶质原子在晶界偏聚已经被大量报道,由于共格孪晶界面能量低,传统认为孪晶界面难以产生溶质偏聚。

图7 含有复合孪晶的AZ31试样沿TD再次压缩的变形过程的原位EBSD分析:(a)和(b)TD2.5%-RD2.5%;(c)TD2.5%-RD7.0% [19]Fig.7 EBSD analysis about deformation behavior of an AZ31 plate containing a composite twin structure during compression along the TD:(a)and (b)TD2.5%-RD2.5%; (c)TD2.5%-RD7.0% [19]

图8 退火导致溶质原子在镁合金中孪晶界面偏聚的示意图和HAADF-STEM分析结果[20]Fig.8 Schematic diagrams and HAADF-STEM images showing segregation of solute at twin boundaries of Mg alloys[20]

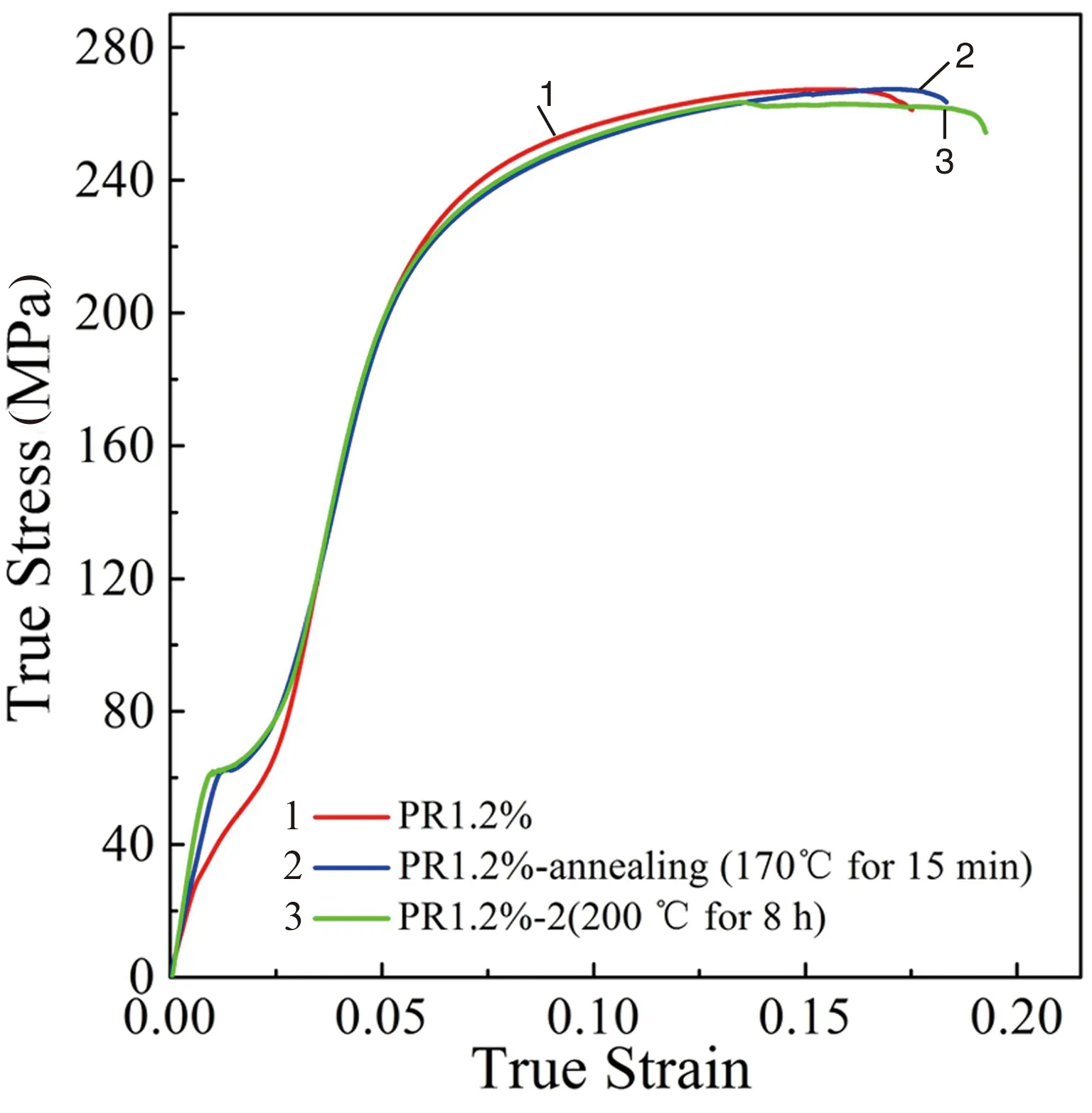

Nie等结合晶体结构和第一性原理计算分析的研究结果表明,孪晶界面也存在缺陷区域,溶质原子在孪晶界面偏聚也是一个体系能量降低的过程[20]。溶质原子在孪晶界面偏聚会钉扎孪晶界,使孪晶界面迁移所需要的应力提高。Xin等研究证实,Zn和Al在AZ31合金中拉伸孪晶界面偏聚使退孪生变形的屈服应力提高2~30 MPa[17],发生退火强化效应,如图9所示。因此,对含有拉伸孪晶的镁合金材料进行退火处理,不仅可以部分除去预变形过程中产生的少量位错,使塑性获得一定的回复,还可使溶质原子偏聚到孪晶界面,钉轧孪晶界面,提高退孪生的启动应力,提高强度。溶质原子在孪晶界面偏聚对孪晶界面的钉轧作用还有助于提高孪晶界面的热稳定性。

图9 含有预变形拉伸孪晶的AZ31镁合金退火强化现象(沿ND压缩启动退孪生变形)[17]Fig.9 Annealing hardening during detwinning deformation of an Mg AZ31 alloy under compression along the ND[17]

总之,虽然镁合金中拉伸孪晶结构可以很好的强化镁合金,而不降低塑性,但要实现三维强化,必须采用复杂的孪晶结构,通过孪晶结构之间的取向和母子关系来降低退孪生的活性。

4 结 语

在含有强织构的镁合金中的拉伸孪晶可以通过预变形制备,孪晶的结构、体积分数等可以通过变形参数有效控制,因此拉伸孪晶组织可以被用来强韧化镁合金。目前的研究结果表明,其可以有效的强化镁合金,而不降低其塑性,要实现三维强化需要复杂的孪晶结构。综合目前的研究进展,在未来此方向未来的发展趋势是:①新型复合孪晶组织结构的设计和优化;②建立孪晶组织类型、孪晶分数和强化之间的定量关系模型; ③在含有沉淀相的镁合金合金中优化孪晶结构设计,利用孪晶界面和沉淀相的复合结构实现强化,开展孪晶界面沉淀相析出相关科学问题的研究,优化结构和建立相应的强化模型。

References

[1]Ding Wenjian(丁文江),Wu Yujuan(吴玉娟),Peng Liming(彭立明),etal.MaterialsChina(中国材料进展)[J],2010,29:37-45

[2]Aghion E,Bronfin B,Eliezer D.JournalofMaterialsProcessingTechnology[J],2001,117:381-385.

[3]Xin Y C,Wang M Y,Zeng Z,etal.ScriptaMaterialia[J],2012,66:25-28.

[4]Park S H,Hong S G,Lee J H,etal.MaterialsScienceandEngineering:A[J],2012,532:401-406.

[5]Agnew S R,Duygulu Ö.InternationalJournalofPlasticity[J],2005,21:1161-1193.

[6]Graff S,Brocks W,Steglich D.InternationalJournalofPlasticity[J],2007,23:1957-1978.

[7]Hyuk P S,Hong S G,Lee C S.MaterialsScienceandEngineering:A[J],2013,570:149-163.

[8]Barnett M R,Keshavarz Z,Beer A G,etal.ActaMaterialia[J],2004,52:5093-5103.

[9]Barnett M R.ScriptaMaterialia[J],2008,59:696-698.

[10]Lu K,Lu L,Suresh S.Science[J],2009,324:349-352.

[11]Lu L,Chen X H,Huang X X,Lu K.Science[J],2009,323:607-610.

[12]Hong S G,Park S H,Lee C S.ActaMaterialia[J],2010,58:5873-5885.

[13]Xin Y C,Zhou H,Yu H H,etal.MaterialsScienceandEngineering:A[J],2015,622:178-183.

[14]Song B,Xin R L,Chen G,etal.Scriptamaterialia[J],2012,66:1061-1064.

[15]Chino Y,Kimura K,Hakamada M,etal.MaterialsScienceandEngineering:A[J],2008,485:311-317.

[16]Yin S M,Wang C H,Diao Y D,etal.JournalofMaterialsScience&Technology[J],2011,27:29-34..

[17]Xin Y C,Zhou X J,Chen H W,etal.MaterialsScienceandEngineering:A[J],2014,594:287-291.

[18]Xin Y C,Zhou X J,Liu Q.MaterialsScienceandEngineeringA[J],2013,567:9-13.

[19]Xin Y C,Zhou X J,Wu Y,etal.MaterialsScienceandEngineering:A[J],2015,640:118-128..

[20]Nie J F,Zhu Y M,Liu J Z,etal.Science[J],2013,340:957-960.

(编辑 吴 琛)

Hardening and Toughening Mg Alloys Using Twin Boundaries

ZHENG Xiaojian,YU Huihui,XIN Yunchang

(School of Materials Science and Engineering,Chongqing University,Chongqing 400030,China)

Mg alloys with a low density are desirable candidates as structures in aerospace/airspace industry and transportation vehicles.Twinning constitutes one of the main deformation modes of Mg alloys with a hcp structure.Many recent studies reported the application of extension twins to tailor the microstructure,texture and mechanical performance of Mg alloys.In the present paper,the progress on hardening and toughening of Mg alloys by twin boundaries (TBs)were reviewed.First,a short introduction about deformation mechanisms and twinning in Mg alloys was addressed.The character of TB-hardening and the progress were systematically concluded,with a great emphasis on the application of single twin structure and its disadvantage,hardening using a composite twin structure,the mechanism to harden in three dimensions and the principles to design effective composite twin structure.At last,the future trend about the application of TBs to harden Mg alloys was proposed.

Mg alloy; twinning; strengthening; anisotropy; texture

2016-05-19

国家自然科学基金面上项目 (51371203)

郑晓剑,男,1993年生,硕士研究生

信运昌,男,1979年生,博士生导师,Email:ycxin@cqu.edu.cn

10.7502/j.issn.1674-3962.2016.11.02

TG146.22

A

1674-3962(2016)11-0819-06