石墨烯在聚合物阻燃与防老化应用中的研究进展

刘世乡,杨俊龙,黄亚江,李光宪

(四川大学高分子科学与工程学院 高分子材料工程国家重点实验室,四川 成都 610065)

石墨烯在聚合物阻燃与防老化应用中的研究进展

刘世乡,杨俊龙,黄亚江,李光宪

(四川大学高分子科学与工程学院 高分子材料工程国家重点实验室,四川 成都 610065)

石墨烯是碳原子以sp2杂化形成的、具有六角型晶格结构的二维片层材料,其厚度薄、比表面积大,同时还具有优异的力学、电学、光学和热学等性能,可以作为纳米填料提高聚合物材料的各项物理及化学性能。阐述了石墨烯及其改性衍生物作为一种新型助剂在改善聚合物阻燃性能、提高抗老化特性等方面中的国内外研究进展。结合石墨烯的物理化学特性及改性方法,讨论了石墨烯提升聚合物阻燃性及抗老化性能的作用效果及机理,其中包括对炭层形成的促进作用、对氧气或降解产物的阻隔效应、对老化降解产生的过氧自由基的捕捉作用等。通过分析现有的研究结果,总结了石墨烯在聚合物阻燃与抗老化应用领域中的优势和不足之处,并对其发展前景及有待解决的基本科学问题进行了展望。

石墨烯;聚合物;阻燃;老化;机理;协同;物理化学特性

1 前 言

高分子材料在现代生活中起着不可或缺的作用,但其易燃和易老化的特性对其应用造成了一定的影响。因此,高分子材料往往需要通过进行改性以提高其阻燃和抗老化性能。2004年,曼彻斯特大学Novoselov和Geim等成功使用胶带剥离法制备出厚度仅为单个原子层的碳材料—石墨烯[1],并由此引发了全世界的研究热潮。石墨烯是碳原子以sp2杂化形成的二维平面片层,是已知最硬的纳米材料[2],杨氏模量可达1.0 TPa,被广泛用来增强复合材料。在常温下,石墨烯的电子迁移率超过15000 cm2/V·s,比硅晶体和纳米碳管都高,而电阻率仅为10-6Ω·cm,低于铜和银,可用来制作集成电路和电极材料。石墨烯的导热系数达到5 300 W/m·K,高于金刚石与碳纳米管,在制作导热材料方面具有广泛应用前景。目前,制备石墨烯的方法主要有机械剥离法[1]、化学气相沉积法[3]、外延生长法[4]和还原氧化石墨烯(GO)法[5]等。其中,还原法操作简单、成本低、产量大,能够实现大规模工业化应用,是目前最常用的制备方法。不过,还原法得到的石墨烯大都含有结构缺陷,但其表面含有一些活性基团也为石墨烯的改性提供了便利。石墨烯具有较高的比表面积、片层阻隔作用和自由基捕获能力,在聚合物阻燃和抗老化中受到了越来越多的关注。本文将主要介绍近年来石墨烯增强聚合物的阻燃性能和抗老化性能的新进展,分析其中存在的问题,并对其发展趋势进行展望。

2 石墨烯对聚合物阻燃性能的影响

聚合物的燃烧是一种激烈复杂的氧化反应。当聚合物受热分解后产生的挥发性可燃气体达到一定浓度,并伴有充分氧气时,就会着火燃烧。常见的聚合物阻燃剂包括含卤阻燃剂、膨胀型阻燃剂、无机阻燃剂和纳米阻燃剂等。含卤阻燃剂在燃烧过程中生成的卤化氢能够捕捉自由基,起到终止燃烧链反应的作用,效率高、价格便宜,但燃烧时会释放出大量有毒或腐蚀性烟气。膨胀型阻燃剂(IFR)在燃烧过程中能在材料表面形成具有隔热、隔氧等作用的炭质泡沫层[6],阻燃效率优异、绿色环保,但添加量较大、易吸潮、与聚合物相容性较差。氢氧化铝和氢氧化镁等无机阻燃剂起到稀释、隔热和吸热作用,价格便宜,但效率低、填充量大、损害塑料的力学性能。纳米阻燃剂具有不同的阻燃机理,包括捕捉聚合物中的自由基[7]、在聚合物中能形成“迷宫效应”抑制小分子挥发物的扩散[8]、抑制纳米阻燃剂附近的聚合物链段运动、使得活性反应组分的迁移更加困难[9]等。因此,纳米阻燃剂在提高聚合物材料阻燃性能方面具有巨大的优势。二维层状纳米阻燃剂,比表面积大、热稳定性及阻隔、阻燃性能优异,对环境友好,是阻燃领域重要的发展方向之一。作为新型二维层状纳米材料,石墨烯在聚合物阻燃方面也得到了日益广泛的重视。

2.1 石墨烯/聚合物阻燃复合材料

石墨烯对聚合物阻燃性能的影响主要取决于3个方面,分散性、界面相互作用力和石墨烯的尺寸。当石墨烯在聚合物基体中实现均匀分散时,其特殊的二维层状结构会形成良好的物理阻隔层。在材料燃烧过程中,石墨烯片层所形成的“弯曲路径”可有效地抑制裂解产生的小分子气体的逸散,还能够阻隔热量与氧气向聚合物内部扩散,提高聚合物材料的阻燃性能[10]。石墨烯的尺寸越大,裂解产物在“弯曲路径”中逸散就越难,所以聚合物材料的热释放速率会变得更低。由于聚合物材料的阻燃性能与炭层质量紧密相关,炭层越致密结实、含量越多,燃烧越缓慢,材料阻燃性能就越好[11],层状的石墨稀在材料燃烧时可作为模板,促使炭层在其表面沉积,起到阻隔气体扩散与热量传递的作用,从而达到阻燃效果。

Pour等[12]通过熔融挤出制备含0~5 wt%的多层石墨烯纳米粒子(GNP)的聚碳酸酯(PC)/丙烯腈-丁二烯-苯乙烯三元共聚物(ABS)(70/30 wt%)纳米复合材料。发现GNP促进复合材料在燃烧过程中形成炭层,增强了PC/ABS复合材料的热稳定性,提升纳米复合材料的阻燃性能。当加入3 wt%的GNP,PC/ABS/GNP复合材料的PHRR相比于PC/ABS下降了30.4%,LOI值由23提高到26,阻燃级别达到UL-94 V-2级。Huang等[13]研究了通过溶液共混制备的石墨烯/聚乙烯醇(PVA)复合材料的阻燃性能。结果表明,PVA复合材料的最大热释放速率(PHHR)在加入石墨烯后出现明显的下降,并且引燃时间(TTI)变长。当加入3 wt%的石墨烯时,PVA的阻燃效果最好,PHHR值降低了49%,TTI值由18 s增加到33 s。同时他们还对比了石墨烯、蒙脱土和碳纳米管的阻燃效果,发现在相同填料含量下,石墨烯对PVA基体的阻燃效果优于蒙脱土和碳纳米管,这是因为石墨烯的单片层结构能够更好地促进聚合物在燃烧中形成炭层,从而抑制燃烧。Wang等[14]通过原位聚合法制备了石墨烯/聚氨酯(PU)复合材料,石墨烯在PU基体中实现了良好分散,PU的热稳定性得到提高,当加入2 wt%的石墨烯时,PU的T-5%提高了40 ℃。

将石墨烯作为阻燃剂添加到聚合物材料中,目前最需要解决的问题是石墨烯在聚合物基体中分散。石墨烯不经任何处理直接添加到聚合物中,很容易发生团聚,影响其功能的发挥。虽然一些改进的方法如采用聚合物原位聚合的方法可以实现石墨烯在基体中的良好分散,但是这些方法往往操作复杂、成本高、产量低,难以实现工业化。

2.2 改性石墨烯/聚合物阻燃复合材料

石墨烯特别是氧化石墨烯表面含有丰富的羟基、羰基、羧基以及环氧官能团,而且具有巨大的比表面积,为石墨烯的改性提供了可能性。在石墨烯表面接枝小分子,负载金属氧化物等可以提高石墨烯在聚合物基体中的分散性,增强石墨烯与聚合物基体的界面相互作用[15],促进聚合物在燃烧过程中形成炭层[16],从而提高聚合物复合材料的阻燃性。聚合物材料的熔融黏度与其阻燃性能也紧密相关。改性后的石墨烯加入到聚合物基体中可以提高材料的熔融黏度,使燃烧过程产生的小分子更难扩散至燃烧带,从而增强复合材料的阻燃性[17]。

Li等[18]通过缩合反应将2-二苯基膦乙基三乙氧基硅烷(DPPES)接枝在氧化石墨烯的表面。DPPES不但共价接枝在氧化石墨烯的表面,而且还作为还原剂修复了氧化石墨烯的共轭结构。接枝上DPPES后,GO表面由亲水变为疏水,DPPES-GO在环氧树脂中实现了良好的分散。添加10 wt% DPPES-GO的环氧复合材料的阻燃级别为UL-94 V-0级,残炭率和氧指数(LOI)分别增加了42%和80%。相比于纯环氧树脂,加入DPPES-GO后环氧树脂的阻燃性能得到大幅提升,这是因为DPPES中所含的硅、磷元素与石墨烯发生协同作用提高了环氧树脂的阻燃性。Ma等[19]将对苯二胺(PPD)与GO反应,PPD上的胺基官能团与GO上的环氧官能团发生亲核取代反应(如图1),PPD接枝在GO上,同时GO被还原。然后通过溶液共混的方法制备了PS/GO-PPD复合材料,研究发现,GO-PPD在PS中实现了良好的分散,且PS/GO-PPD复合材料的最大热分解温度相比纯PS提高了8 ℃。Liao等[20]将9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(DOPO)接枝在GO表面,GO同时被还原(RGO)。接着制备DOPO-RGO/环氧树脂复合材料,DOPO-RGO在环氧树脂中实现了良好分散。当添加10 wt%的 DOPO-RGO,环氧树脂复合材料的残炭率和LOI分别提升了81%和30%。Bao等[21]将石墨烯分别负载上ZrO2和Ni(OH)2,制备了Zr-Gr和Ni-Gr阻燃剂,通过色母粒熔融共混在PS中实现了良好分散。当阻燃剂添加量为2 wt%时,PS/Ni-Gr复合材料的热降解温度提高了18 ℃,CO浓度下降了54%,PS/Zr-Gr复合材料的PHRR下降了40%。

图1 GO与PPD反应原理图[19]Fig.1 Schematic of the reaction of GO with PPD[19]

然而,在石墨烯表面接枝上某些有机小分子后,虽然能够较好的改善石墨烯与基体的相互作用,提高其在基体中的分散,但有些有机小分子的热稳定性较差,比较容易燃烧,有可能导致改性后的石墨烯不能明显的提升聚合物的阻燃性能[22]。因此,对通过石墨烯进行改性来改善石墨烯的分散时,要合理的选择具有较高热稳定性的改性剂。

2.3 石墨烯/阻燃剂/聚合物阻燃复合材料

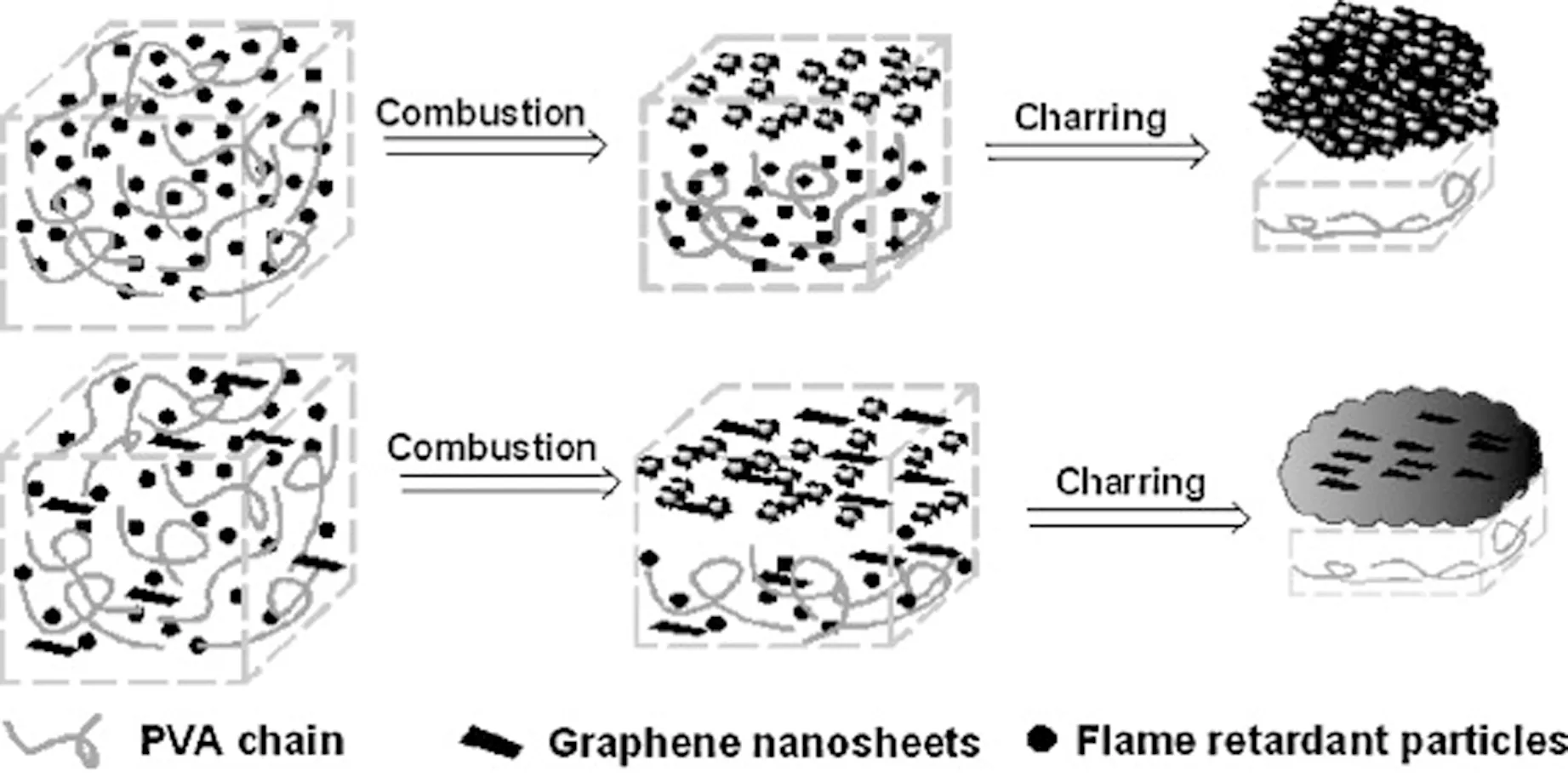

为了得到更好的阻燃效果,可将石墨烯与阻燃剂共混添加到聚合物材料中,利用石墨烯与与阻燃剂的协同作用,能够更好地促进聚合物形成炭层[23](如图2),使阻燃性能得到进一步的提升。

图2 阻燃型PVA/石墨烯复合材料碳层形成模型[23]Fig.2 Model of the char forming of flame retardant PVA/graphene composites[23]

Gavgani等[24]通过熔融共混制备膨胀阻燃聚氨酯(IFRPU)/RGO纳米复合材料。研究发现,IFR(MCAPP∶MA=2∶1)与RGO的同时加入提高了PU的热稳定性,同时显著减小了PU的可燃性,当加入18 wt%的IFR和2 wt%的RGO时,LOI值从22.0提高到34.0,阻燃级别达到UL-94 V-0级。Huang等[23]通过熔融共混制备了PVA/磷酸三聚氰胺(MP)/石墨烯纳米复合材料。研究发现,当加入10 wt%的MP和1 wt%的石墨烯时,复合材料的阻燃性能得到明显提升,LOI值达到了29.6,阻燃级别达到UL-94 V-0级,相比于纯的PVA,其PHRR值下降了60%,但机械性能并未下降。Ran等[25]将溴化聚苯乙烯(BPS)、Sb2O3和石墨烯混合用来制备复合型阻燃剂,然后与高密度聚乙烯(HDPE)熔融共混制备阻燃性HDPE。结果表明,相比于单独将BPS-Sb加入到HDPE中,BPS-Sb和石墨烯的同时加入使HDPE具有更好的阻燃性能。当加入1 wt%的石墨烯到HDPE/BPS-Sb(质量比为92/6/2)中,UL-94的级别从NG升到V-2,LOI值从23.4变为24.1。石墨烯与阻燃剂存在协同机理,能够促进聚合物在燃烧中形成炭层,提高聚合物的阻燃性能,但在现有研究中,关于石墨烯与阻燃剂具体的协同效应机理还不是很清楚,有待进一步探究。

3 石墨烯对聚合物抗老化性能的影响

聚合物在加工、贮存和使用过程中容易发生老化。导致聚合物老化的因素可分为内因和外因两方面:内因主要包括材料的组成及其链结构、聚集状态以及材料自身含有的或加工时外加的杂质;外因是材料所处的使用环境,包括光、热、氧、水等因素。内外因素往往相互作用、交替影响,使老化成为一个较复杂的过程。为了防止聚合物老化,通常在聚合物中添加稳定剂,比如光稳定剂、热稳定剂、抗氧剂等。石墨烯因其独特的性能,已有很多学者将其作为抗老化剂添加到聚合物中,研究其对聚合物热氧、光氧老化以及水热老化的影响。

3.1 石墨烯对聚合物热氧老化的影响

聚合物热氧降解的核心是自动氧化反应,氢过氧化物是自动氧化的主要原因。因此,隔氧和清除过氧自由基防止氢过氧化物的产生能够有效地提高聚合物的抗老化性能。石墨烯具有极大的比表面积,其片层阻隔效应[26]可以阻碍氧气和老化过程产生的小分子在聚合物基体中的扩散,从而可以延缓聚合物的老化。此外,石墨烯具有与富勒烯和碳纳米管相同的C=C共轭结构,能够捕捉聚合物老化产生的过氧自由基[27,28],进一步延缓聚合物的老化。将石墨烯改性与抗氧剂联用,可以提高石墨烯在聚合物基体中的分散性,从而增强石墨烯的片层阻隔效应,使得氧气和小分子的扩散更加困难,此外,改性分子和抗氧剂能够进一步增强捕捉过氧自由基的能力,从而抑制聚合物的氧化反应。

Higginbotham、Ramanathan和Verdejo等[29-31]研究发现,还原后或化学修饰后的石墨烯相比氧化石墨而言,能够显著提升聚合物的热氧稳定性,这主要归结于其更高的比表面积,并且能够更好分散在聚合物基体中。Yang等[32]通过熔融共混法分别制备了聚丙烯(PP)/化学还原石墨烯(RGO)纳米复合材料。研究发现,RGO能够明显地提升PP的热氧稳定性,当加入2 wt%的RGO时,复合材料在空气氛围的起始氧化温度(OOT)提高了69 ℃。同时发现,在低含量时,RGO与PP所含抗氧剂存在协同效应,在高含量时,RGO与PP所含抗氧剂存在抵消效应。为了进一步具体研究石墨烯与抗氧剂的协同效应,Yang等[33]将热还原石墨烯(TRGO)与抗氧剂3,5-二叔丁基-4-羟基肉桂酸(AO)添加到未加抗氧剂的PP中,通过熔融共混法分别制备了PP/AO/TRGO和PP/AO复合材料。研究结果表明,相比于PP/AO(100/0.5),PP/AO/TrGO(100/0.5/1)在180 ℃空气气氛下的氧化诱导时间(OIT)提升了近两倍,在空气气氛中的初始降解温度(Ti)提高了37.2 ℃。抗氧剂与石墨烯存在协同效应是因为在熔融共混过程中,抗氧剂可以有效地剥离石墨烯使其在聚合物基体中实现良好分散,石墨烯能够更好地发挥阻隔效应和清除自由基的能力(如图3)。Jeong等[34]通过熔融共混和模压制备了PP/剥离石墨烯(EG)纳米复合材料薄膜。发现当加入0.1 wt%的EG,PP/EG热失重50%的温度(T50%)为276 ℃,相比于纯PP提高了15 ℃,加入10 wt%的EG,PP/EG的T50%甚至可以达到301 ℃。PP/EG良好的热氧稳定性得益于EG的片层阻隔效应,分散在PP基体中的EG片层可以有效地抑制氧气分子的扩散。Yuan等[35]用磷钼酸(PMoA)改性RGO,当加入1 wt%的PMoA-RGO,纳米复合材料的初始降解温度(Tonset)和最大热失重温度(Tmax)相比于纯PP分别提高了44 ℃和34 ℃。相比于RGO,PMoA-RGO提高聚合物热稳定性的能力更强。在填料含量都为2 wt%时,PMoA-RGO/PP复合材料的热变形温度比RGO/PP复合材料的热变形温度高6 ℃。PMoA-RGO能够显著提升PP的热氧稳定性的原因是石墨烯的片层阻隔效应以及PMoA进一步增强了石墨烯自由基清除能力。

图3 TRGO与AO延缓PP老化的协同机理图[33]Fig.3 The synergistic mechanism of TrGO and AO in retarding the degradation of PP[33]

3.2 石墨烯对聚合物光氧老化的影响

在石墨烯上负载或接枝光稳定剂,能够有效屏蔽紫外光和清除光降解产生的自由基,提高聚合物材料的抗光氧老化性能。Yang等[36]通过溶液共混法制备了聚多巴胺(PDA)包覆的RGO/PU纳米复合材料。研究发现,RGO表面的PDA层不但促进了RGO片层在聚合物基体中的分散,经过336 h的紫外光照射后,加入0.94 vol%的PDA-RGO的PU复合材料相比于纯PU和PU/GO具有更好的机械性能和结构完整性。PU/PDA-RGO纳米复合材料表现出优异的抗紫外光性能的原因是因为PDA能够有效清除光老化过程所产生的自由基。Huang等[37]在GO上负载ZnO,通过溶液共混的方法制备聚乳酸(PLA)/GO-ZnO纳米复合薄膜。经紫外-可见分光光谱进行表征发现,纯PLA薄膜几乎不吸收紫外光,紫外光透过率为92%;当加入1.0 wt%的GO-ZnO后,PLA薄膜的紫外光透过率不超过20%,并且具有良好的可见光透过率。GO-ZnO在PLA薄膜中起着紫外光屏蔽剂的作用,因此PLA纳米复合薄膜具有良好的紫外屏蔽效应。但是,在现有石墨烯增强聚合物抗光氧老化性能的研究中,多是在石墨烯上接枝、负载光稳定剂,对石墨烯的本征光稳定作用还缺乏系统、深入的研究。

3.3 石墨烯对聚合物水热老化的影响

石墨烯因其独特的片层结构,具有一定的水阻隔性,可以使聚合物材料在水和高湿度环境下的老化过程受到一定的抑制。Starkova等[38]研究了TRGO对环氧树脂水热老化的影响。研究发现,经80 ℃水热老化处理后,纯环氧树脂的玻璃态模量和橡胶态模量分别下降了20%和80%,Tg下降了近90 ℃,而加入0.3 wt%的TRGO的环氧树脂纳米复合材料的玻璃态模量和橡胶态模量都只减少了6%,Tg下降不超过8 ℃。加入0.3 wt% RGO的环氧树脂的水含量相比于纯环氧树脂低了近3倍。纳米复合材料的水含量的减少是因为纳米填料对环氧树脂的内部分子运动起到抑制作用。Tsai等[39]通过溶液共混法制备了聚酰亚胺(PI)/RGO纳米复合材料薄膜。研究发现,当加入高度剥离的RGO到PI中后,PI/RGO纳米复合材料表现出优秀的水阻隔作用,并且在可见光区域保留良好的透明性,相比于纯PI,PI/RGO更加疏水。在加入0.1 wt%的高度剥离的RGO后,PI的水蒸气的透过率下降到13 g/(m2·d),而纯PI的水蒸气透过率为181 g/(m2·d)。因此,PI/RGO纳米复合材料表现出良好的热稳定性、低热膨胀系数和高热降解温度。

4 结 语

对于石墨烯在聚合物阻燃和抗老化中的应用,国内外学者无论在理论和实验研究方面都取得了一定的进展。总的来说,石墨烯在聚合物中良好的阻燃和抗老化的作用得益于其片层阻隔作用、促进聚合物形成炭层能力、自由基清除能力。同时由于石墨烯基材料表面富含官能团,为其改性提供了无限潜力,使得其衍生物能够进一步发挥其阻燃剂抗老化优势。然而,就目前的研究来看,依然存在一些问题,例如改性剂的选择、石墨烯与阻燃剂存在协同机理等有待进一步探究。同时石墨烯对聚合物抗光氧老化性能的影响研究偏少,并且现有研究集中在石墨烯上接枝、负载光稳定剂方面,对于具有不同物理化学特性的石墨烯对聚合物固有的光稳定作用还没有进行过相关的研究。此外,由于聚合物的结晶度与晶型对其老化降解有很大的影响[40,41],而石墨烯的加入对聚合物的结晶度及结晶形貌也有较大的影响,但在现有研究中并没有从结晶影响的角度研究石墨烯的抗老化机理。由于石墨烯的阻隔性能对其提升聚合物阻燃和抗老化性能都有重要影响,而阻隔性能与石墨烯的尺寸大小、片层结构完整度、在基体中的排列分布状态等关系密切。因此,相关的研究也可以从改善石墨烯阻隔性能的角度出发,进一步提升材料的阻燃及老化性能。总之,相信随着相关基础研究的进一步发展,石墨烯及其改性衍生材料在聚合物阻燃与抗老化的研究及应用方面必将受到更为广泛的关注。

References

[1]Novoselov K S,Geim A K,Morozov S,etal.Science[J],2004,306(5696):666-669.

[2]Lee C,Wei X,Kysar J W,etal.NanoLetters[J],2008,321(5887):385-388.

[3]Zhang H and Feng P X.Carbon[J],2010,48(2):359-364.

[4]Berger C,Song Z,Li X,etal.Science[J],2006,312(5777):1191-1196.

[5]Stankovich S,Dikin D A,Piner R D,etal.Carbon[J],2007,45(7):1558-1565.

[6]Shahil K M,Balandin A A.NanoLetters[J],2012,12(2):861-867.

[7]Solomon D,Swift J D.JournalofAppliedPolymerScience[J],1967,11(12):2567-2575.

[8]Chen K,Vyazovkin S.MacromolecularChemistryandPhysics[J],2006,207(6):587-595.

[9]Chen K,Wilkie C A,Vyazovkin S.TheJournalofPhysicalChemistryB[J],2007,111(44):12685-12692.

[10]Compton O C,Kim S,Pierre C,etal.Advancedmaterials[J],2010,22(42):4759-4763.

[11]Chrissafis K,Bikiaris D.ThermochimicaActa[J],2011,523(1):1 -24.

[12]Pour R H,Soheilmoghaddam M,Hassan A,etal.PolymerDegradationandStability[J],2015,120:88-97.

[13]Huang G,Gao J,Wang X,etal.MaterialsLetters[J],2012,66(1):187 -189.

[14]Wang X,Hu Y,Song L,etal.JournalofMaterialsChemistry[J],2011,21(12):4222-4227.

[15]Lin Y,Jin J,Song M.JournalofMaterialsChemistry[J],2011,21(10):3455-3461.

[16]Tang T,Chen X,Chen H,etal.ChemistryofMaterials[J],2005,17(11):2799-2802.

[17]Hu W,Zhan J,Wang X,etal.Industrial&EngineeringChemistryResearch[J],2014,53(8):3073 -3083.

[18]Li K Y,Kuan C F,Kuan H C,etal.MaterialsChemistryandPhysics[J],2014,146(3):354-362.

[19]Ma H L,Zhang H B,Hu Q H,etal.ACSAppliedMaterials&Interfaces[J],2012,4(4):1948-1953.

[20]Liao S H,Liu P L,Hsiao M C,etal.Industrial&EngineeringChemistryResearch[J],2012,51(12):4573-4581.

[21]Bao C,Song L,Wilkie C A,etal.JournalofMaterialsChemistry[J],2012,22(32):16399-16406.

[22]Liu J,Tang J,Gooding J J.JournalofMaterialsChemistry[J],2012,22(25):12435-12452.

[23]Huang G,Liang H,Wang Y,etal.MaterialsChemistryandPhysics[J],2012,132(2):520-528.

[24]Gavgani J N,Adelnia H,Gudarzi M M.JournalofMaterialsScience[J],2014,49(1):243-254.

[25]Ran S,Chen C,Guo Z,etal.JournalofAppliedPolymerScience[J],2014,131(15):40520.

[26]Hsiao M C,Liao S H,Lin Y F,etal.Nanoscale[J],2011,3(4):1516-1522.

[27]Zeinalov E B ,Koßmehl G.PolymerDegradationandStability[J],2001,71(2):197-202.

[28]Watts P,Fearon P,Hsu W,etal.JournalofMaterialsChemistry[J],2003,13(3):491-495.

[29]Higginbotham A L,Lomeda J R,Morgan A B,etal.ACSAppliedMaterials&Interfaces[J],2009,1(10):2256-2261.

[30]Ramanathan T,Abdala A,Stankovich S,etal.NatureNanotechnology[J],2008,3 (6):327-331.

[31]Verdejo R,Barroso Bujans F,Rodriguez Perez M A,etal.JournalofMaterialsChemistry[J],2008,18(33):3933-3939.

[32]Yang J,Huang Y,Lv Y,etal.JournalofMaterialsChemistryA[J],2013,1(37):11184-11191.

[33]Yang J,Huang Y,Lv Y,etal.Carbon[J],2015,89:340-349.

[34]An J E,Jeon G W,Jeong Y G.FibersandPolymers[J],2012,13(4):507-514.

[35]Yuan B,Song L,Liew K M,etal.RSCAdvances[J],2015,5(51):41307-41316.

[36]Yang L,Phua S L,Toh C L,etal.RSCAdvances[J],2013,3(18):6377-6385.

[37]Huang Y,Wang T,Zhao X,etal.JournalofChemicalTechnologyandBiotechnology[J],2014,90(9):1677-1684.

[38]Starkova O,Chandrasekaran S,Prado L,etal.PolymerDegradationandStability[J],2013,98(2):519-526.

[39]Tsai M H,Tseng I,Liao Y F,etal.PolymerInternational[J],2013,62(9):1302-1309.

(本文为本刊约稿,编辑 盖少飞)

Review on the Effect of Graphene on the Flame Retardancy and Aging Properties of Polymeric Materials

LIU Shixiang,YANG Junlong,HUANG Yajiang,LI Guangxian

(College of Polymer Science and Engineering,State Key Laboratory of Polymer Materials Engineering of China,Sichuan University,Chengdu 610065,China)

Graphene is a two-dimensional sheet material with honeycomb-like lattice structure formed by sp2hybrid carbon atoms.Due to its excellent mechanical,electrical,optical and thermal properties,graphene has been widely used as nanofiller to improve the performances of polymer materials.In this review,the updated progress of graphene and its modified derivatives as a new type of additives in improving the flame retardant properties and the anti-aging properties of polymers were summarized.Based on the physical structure characteristics and surface chemical composition of graphene sheets,corresponding mechanisms including the promotion effect on the formation of char layer,the barrier effect of oxygen or degradation products,and the trapping effect of the peroxide free radicals produced by degradation were discussed.The synergistic effect and mechanism between graphene and other additives were also considered.The advantages and disadvantages of graphene in the field of flame retardant and anti-aging of polymers were summarized by comparing with the existing additives,and its development prospects and scientific issues to be resolved were also discussed.

graphene; polymer; flame retardancy; aging; mechanism; synergy; physicochemical properties

2015-10-09

国家自然科学基金项目(51133005,51121001)

刘世乡,男,1992年生,硕士研究生

李光宪,男,1955年生,教授,博士生导师,Email:guangxianli@scu.edu.cn

10.7502/j.issn.1674-3962.2016.11.05

TQ317.6

A

1674-3962(2016)11-0843-06