车桥桥壳锻造成形过程的数值模拟分析

武文一,李菊丽,王晓溪

(徐州工程学院机电工程学院, 江苏 徐州 221018)

车桥桥壳是驱动桥上重要的传力零件,其质量直接影响工程机械的整体性能及使用寿命。采用精锻成形技术“以锻代铸”制造该类零件,不仅节约材料、能源,减少切削加工工序,降低生产成本,而且能使金属流线连续分布,晶粒细化,显著提高锻件性能和使用寿命。由于锻件结构形状复杂以及在塑性成形过程中受多种因素影响,使得成形质量与工艺条件之间的关系往往难以预测与控制。随着计算机技术和塑性有限元理论的发展,有限元数值模拟在分析金属塑性成形中的作用逐渐受到重视[1-6]。本文基于DEFORM-3D软件采用三维刚塑性有限元模拟法对车桥桥壳的锻造过程进行了数值模拟仿真,分析了锻件坯料的选择、成形过程中的填充情况及等效应力、应变分布,研究了锻件形状对金属材料流动规律的影响,对于优化模具结构及锻造工艺具有指导意义。

1 产品分析及三维模型建立

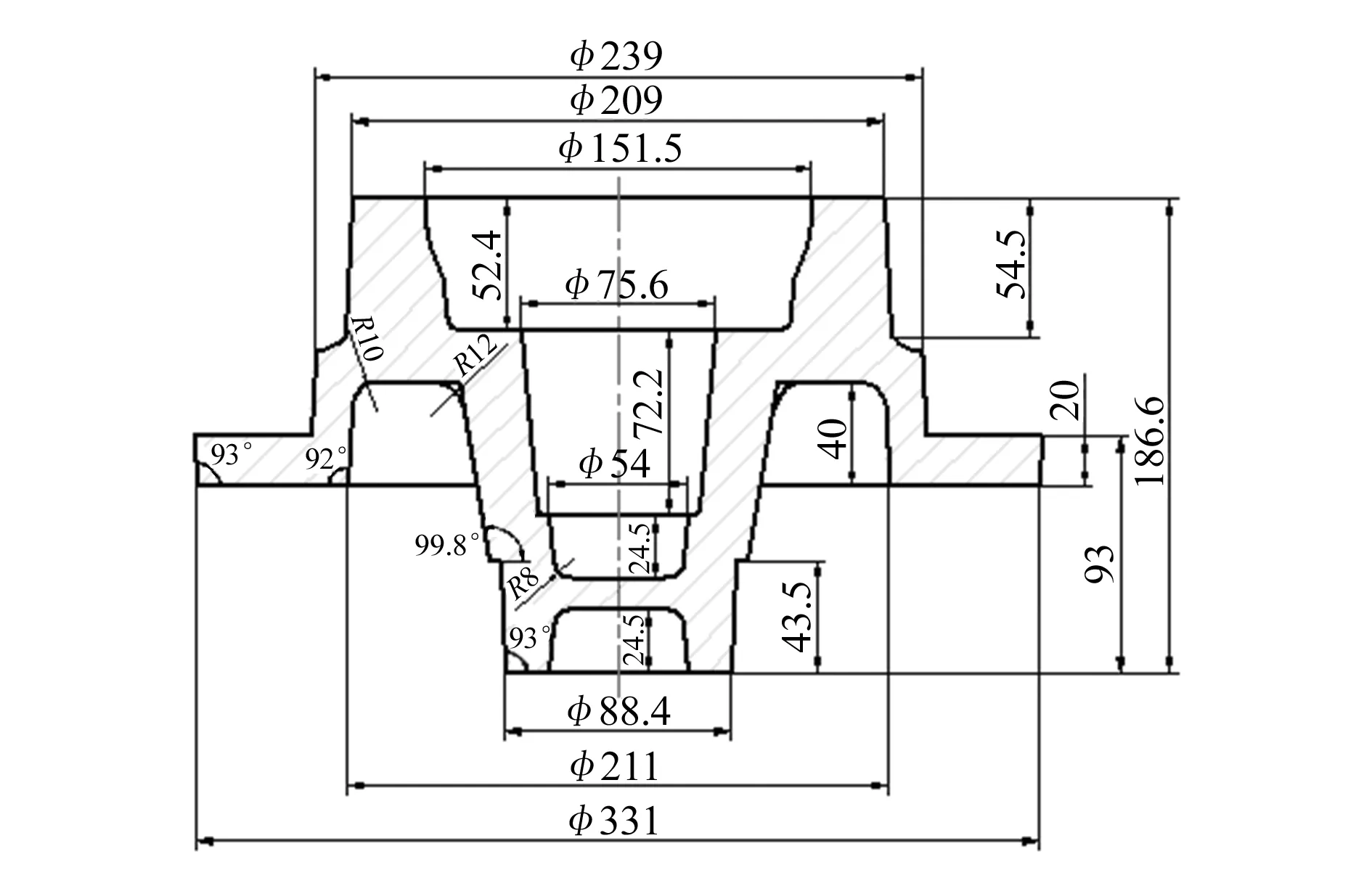

车桥桥壳锻件结构为带孔圆盘类,如图1所示,外形最大尺寸为φ331mm×186.6mm,高径比为0.564,下部凹槽中沿径向放射状均布4个厚度为14mm的肋板,中心部位存在较深的孔。为了便于模锻时的拔模,拔模斜度为3~5°,过渡圆角为R3。所用材料为45钢,表面粗糙度要求为Ra3.2,尺寸精度要求为普通级。锻件形状复杂系数(锻件质量与外廓包容体质量之比)为0.245,属较复杂级,锻造成形难度较大,拟采用热模锻成形、温锻整形工艺,以确保深挤充满,且载荷不至于过大。

图1 桥壳锻件图

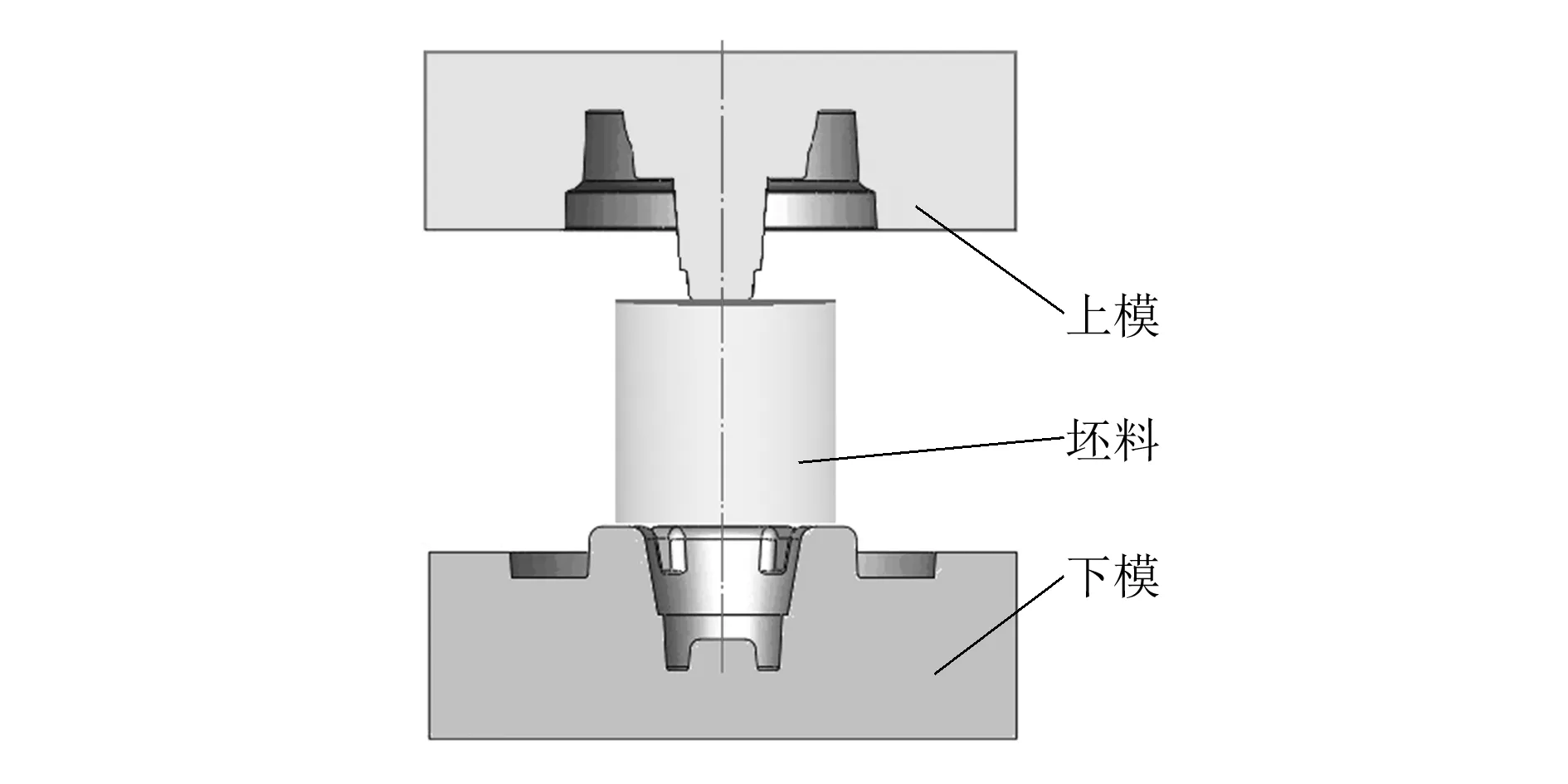

利用SolidWorks软件分别建立上、下模具及锻件坯料的三维模型,按照它们在锻造过程中的同轴关系定位组装成装配体文件,并将此文件转换为STL格式,在转换过程中生成3个子文件,分别对应上模、下模和坯料, 如图2所示。

图2 模具与坯料的初始位置

2 数值模拟初始条件的设置

将坯料和上、下模的STL文件导入DEFORM-3D 软件中,以实际加工参数为依据设置模拟初始条件。采用刚塑性有限元模型,工件视为塑性体,上模、下模视为刚性体。工件材料为45钢,对应美国牌号AISI-1045,始锻温度设定为1 100℃; 模具材料为4Cr5MoSiV1,对应美国牌号AISI-H13,预热温度为300℃;坯料与模具间为剪应力摩擦,摩擦系数为0.3;设备为热模锻压力机, 上模运动速率为50 mm/s。锻件具有轴对称性,选取形体的1/4作为研究对象(设置变形边界条件)以节省计算时间[1-6]。采用四面体单元,划分网格数为30 000和60 000进行对比试验,对应的模拟步长为0.8和0.5,计算模拟步数,设置体积补偿。各条件设置合适后生成数据库文件,提交给运算器分析求解, 完成锻造成形过程模拟。

3 坯料尺寸、形状对成形性的影响

坯料尺寸和形状的合理选择对于保证锻件质量、避免设备过载和延长模具寿命是十分重要的。根据金属塑性变形前后体积不变的原理,若采用小或无飞边热模锻时坯料体积应略大于锻件体积,既要保证锻件充形良好又要避免产生过多的飞边。本文采用数值模拟法对不同体积和高径比的坯料锻造成形过程进行研究,以寻求精确的坯料体积和合理的高径比[5]。

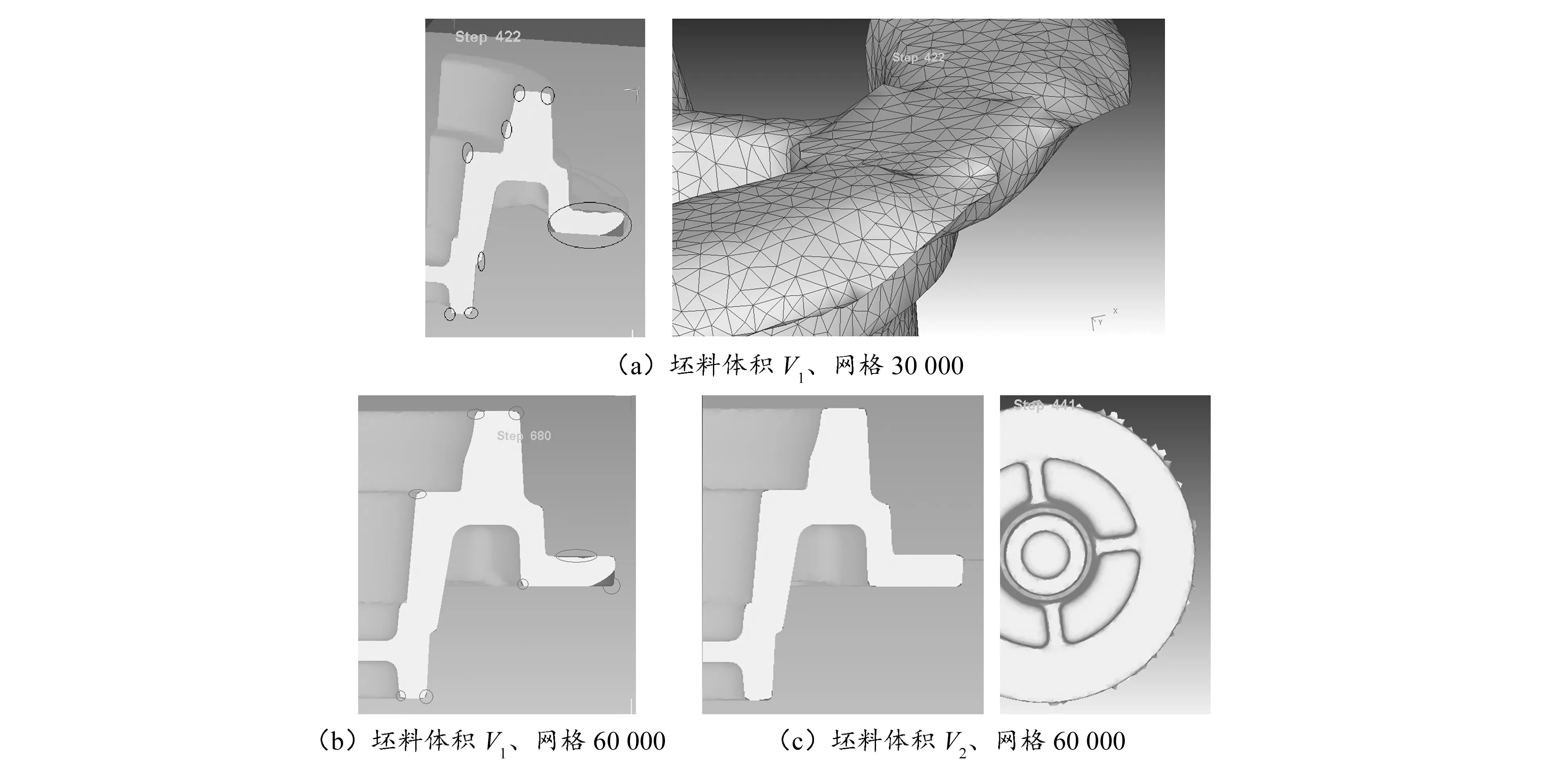

锻件经三维建模后可知体积为3 927 048mm3,数值模拟时未考虑烧损量(采用少无氧化加热方法),取宽裕系数k分别为0.02和0.04,相应的坯料体积为V1=4 005 589mm3、V2=4 084 130mm3,坯料规格对应为φ140mm×260mm和φ150mm×231mm,分别进行模拟试验。图3(a)是坯料体积为V1、网格数为30 000的模拟结果,由图可以看出工件在凸缘底部和棱角处没有充满,且边缘处不光滑,有折叠现象。图3(b)是坯料体积为V1、网格数为60 000的情况,由图可以看出工件在棱角处仍没有充满,但形状较光滑。图3(c)是坯料体积为V2、网格数为60 000的结果,由图可以看出工件填充情况良好,外形轮廓清晰,在分型面处有少量飞边,这是可以接受的。

图3 不同坯料尺寸和网格数的模拟结果

由分析可知,对于形状复杂的锻件,网格数量较少时边界网格质量差,计算精度低;适当增加网格数量可提高计算精度,但计算时间延长;若采用分区网格划分较为合理,在变形大的区域划分较多网格,在变形小的区域划分较少网格,这样既可保持计算精度又不增加计算时间。坯料体积V1是大于工件体积的,从理论上来说应该会产生少量飞边,但模拟结果却出现充不满现象,这是因为初始网格数量较少时坯料与模型表面不太吻合以及在变形过程中网格畸变和折叠而造成了体积损失,所以出现填充不满和边缘处不光滑现象。因此可根据模拟的结果是否出现充不满、折叠和飞边以及成形过程中的应力应变分布情况,研究金属材料的流动规律,判断坯料形状尺寸及模具等工艺参数是否合理,如有问题则进行修改后再模拟直至缺陷消失。

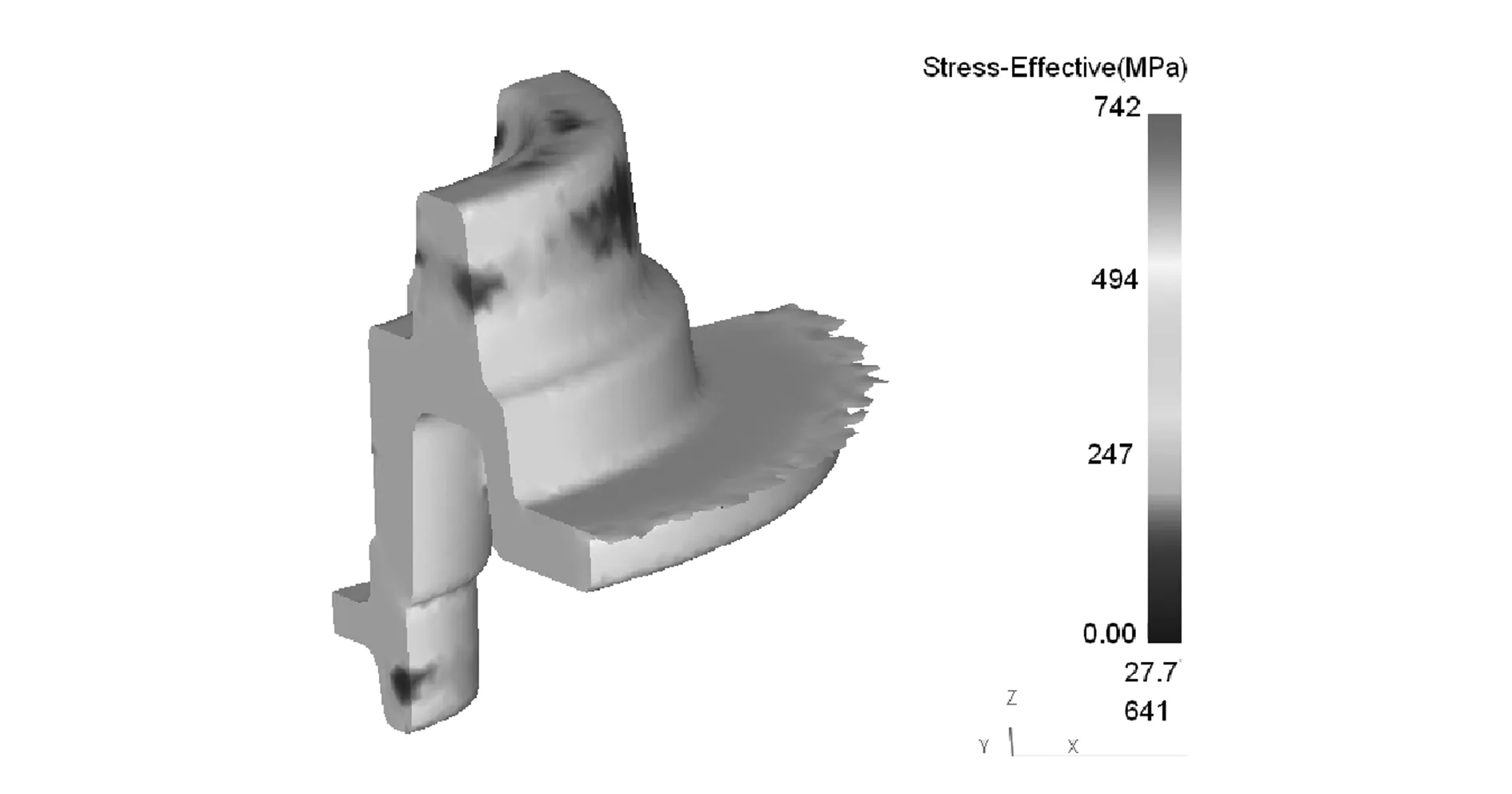

4 应力应变及成形载荷分析

由于锻造时材料处于多向应力状态下产生了塑性变形,因此应采用等效应力来进行分析[1-2,6]。图4为成形结束时的等效应力分布图,最大等效应力为641MPa,发生在工件凸缘及下凸部分外侧阶梯处。这些部位金属流动困难,充形能力较差,通过增大模具尖角处的圆角半径和改善润滑条件,材料流动情况得到改善,最大等效应力降为586MPa。图5为等效应变分布图,最大等效应变为5.63,也发生在工件凸缘及下凸部分外侧阶梯处,通过优化模具结构后,最大等效应变降为4.92。

图4 等效应力分布图

图5 等效应变分布图

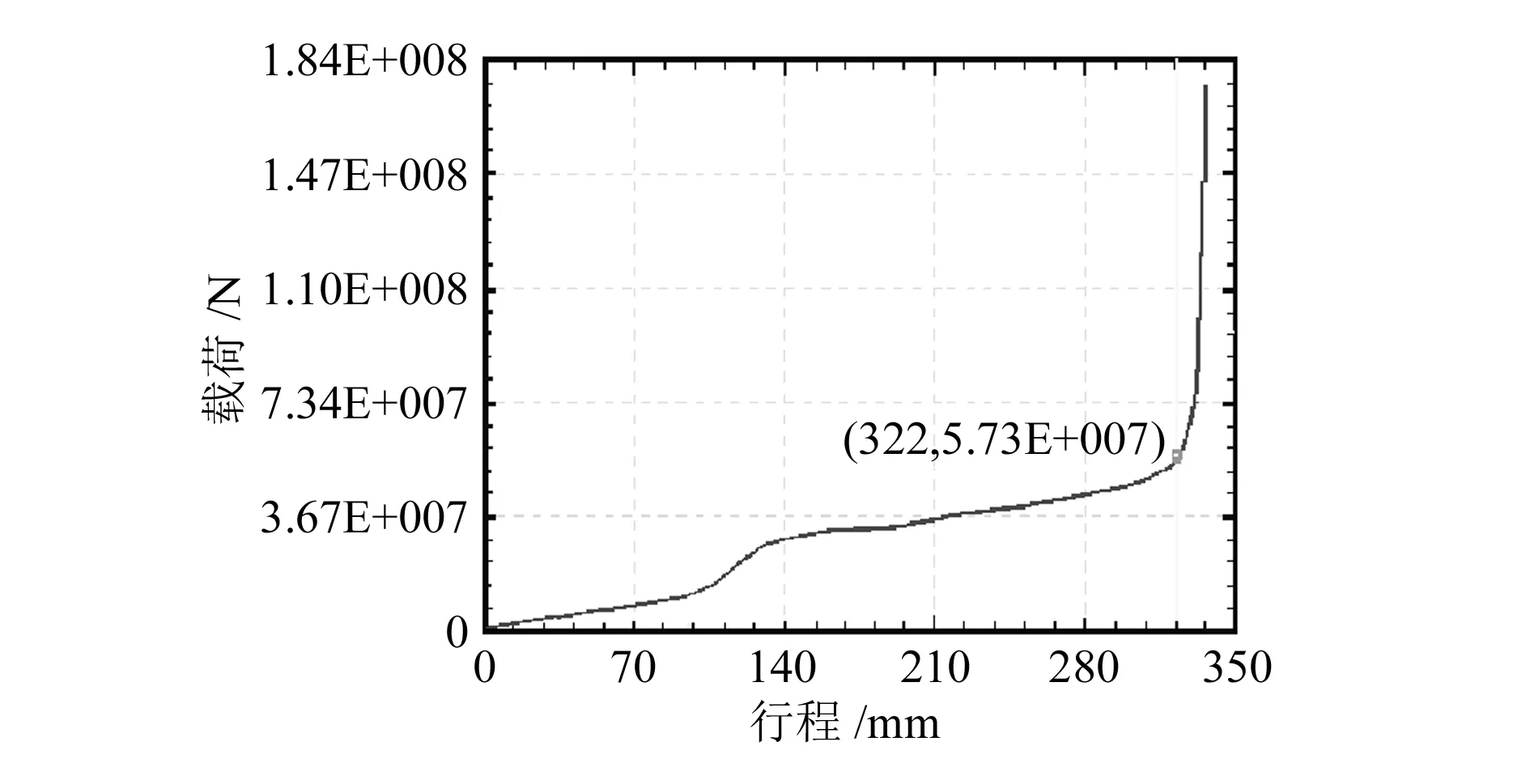

由于研究对象尺寸较大、结构复杂,需要较大的成形力才能迫使材料充满模膛,因此最大成形载荷是关注的重点之一。图6为成形过程的载荷-行程曲线,由图可知,成形力是不断增加的。整个变形过程大致可分为3个阶段:在初始阶段,上模具模芯接触坯料表面向下挤压,坯料上部沿径向、坯料下部向下方发生塑性变形,载荷曲线上升平缓,变形力较小;当模芯台肩接触坯料时进入充填阶段,坯料在外力作用下逐渐向型腔充填,自由面随之减少,金属流动阻力相应增大,载荷曲线逐渐上升,且持续时间较长;在最后充满阶段,工件凸缘及上下角隙部分全部充满,这一阶段持续时间较短,载荷急剧增大,载荷曲线几乎成直线上升。这是因为当载荷增加到最大值(约57MN)时,型腔已基本充满,金属的流动空间已很少,再继续挤压充填角隙时金属就会产生很大的抗力。在这个阶段载荷急剧上升,将会大大降低模具的使用寿命。采用热模锻成形与温锻整形复合成形工艺,对提高加工质量和模具寿命有较大的帮助。

图6 载荷-行程曲线

5 模拟与试验成形效果分析

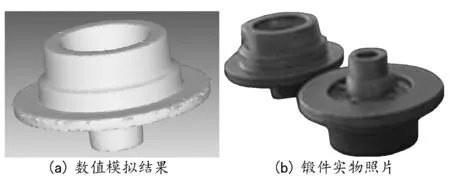

在对桥壳锻造成形过程进行数值模拟时,以实际加工参数为依据设置模拟初始条件,坯料体积略大于锻件体积(增加约4%),有限元网格的数量约为锻件体积(cm3)的15倍及以上,获得了良好的成形效果,模拟结果如图7(a)所示。根据模拟方案提供的工艺参数及优化的模具结构,试制得到了轮廓清晰、符合要求的锻件,实物照片如图7(b)所示。将二者对比分析发现,试制的锻件形状尺寸与模拟结果相吻合,也未出现充不满或折叠等成形缺陷,由此验证了数值模拟过程的正确性。

图7 模拟结果与实物对比图

6 结论

本文通过对车桥桥壳锻造成形过程的数值模拟和试验研究得出以下结论:

1)在桥壳锻造成形过程中,最大等效应力发生在工件凸缘及下凸部分外侧阶梯处,这些部位金属流动困难、充形能力较差,通过增大模具尖角处的圆角半径和改善润滑条件,材料流动情况得到了改善。

2)锻件在成形过程中的成形力不断增加,特别是在最后工件凸缘及上下角隙部分充满阶段,载荷急剧增大,这将会大大降低模具的使用寿命。采用热模锻成形与温锻整形复合成形工艺,可解决一次成形中载荷较大的问题,对提高锻件质量和模具寿命有较大的帮助。

本文验证了数值模拟结果的正确性,通过数值模拟分析,可为此类锻件的锻造工艺改进及模具结构优化提供理论依据和技术指导。