YK3150E数控滚齿机立柱的ABAQUS有限元分析

张 龙,胡世军

(兰州理工大学机电工程学院,甘肃 兰州 730050)

1 YK3150E数控滚齿机立柱的作用及材料属性

机床立柱是滚齿机重要的结构件之一,主要负责机床的上下运动及支撑主轴箱、滑座、滚刀架、主轴、工件的运动,YK3150E数控滚齿机床如图1所示。由于立柱连接着床身、主轴、刀架,是承受载荷的核心部件,所以它的设计必须得到重视。其结构的优劣对机床工作时的稳定性、工作精度、生产效率、使用周期等考量机床功能的参数都影响重大[1]。在滚齿机工作时,立柱承载着滚齿的切削力,及滚刀架、主轴箱体的重力,因此立柱的静态刚度影响着工件的加工精度。

图1 YK3150E数控滚齿机床实物图

目前立柱的加工方法主要是热处理,通过此方法可以使铸件的应力变形减少,适合长久使用。机床立柱的加工要求主要体现在其导轨面的精度及硬度,其材料通常采用HT250,这种材质具有强度高,耐磨性、耐热性较好,减振性良好,铸造性能较优的特点,需进行人工时效处理[2]。除此之外经常用到的还有HT200、HT300或球墨铸铁等。本文以YK3150E数控滚齿机立柱为研究对象,对其进行有限元静力学分析和模态分析。立柱材料为HT250,材料密度为7 150kg/m3,弹性模量为115GPa,泊松比为0.25。

2 立柱受力分析与约束施加条件

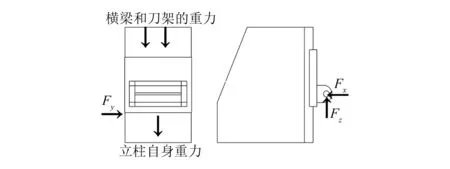

对机床立柱进行静力学分析,立柱承受的载荷包括外部施加的力和稳态时的惯性力。外部施加的力主要是机床加工零件时产生的切削力,稳态时的惯性力主要是横梁、刀架及立柱本身的重力。为了得到立柱的载荷分布情况,首先要分析载荷来源及切削力的传递线路[3]。通过分析可知,切削力是通过刀具和刀架传递到立柱上的。在实际工作中,立柱的受力情况较为复杂,为便于静力学分析,通常只施加主要的力。立柱受到主要的力有切削力、横梁和刀架的重力、立柱本身的重力,受力情况如图2所示。

图2 立柱受力分析图

在对滚齿机滚削力进行计算时,研究者们根据加工原理、滚刀设计及滚削时的各项条件,推导出了滚齿机滚削力Ft的计算公式:

Ft=18.2s0.65m1.75v-0.26z0.37T0.81k1k2k3/dh

(1)

s=1 166.72/(f0.5m0.5v2)

(2)

v=dhnπ×10-3

(3)

T=(th/2.25m)×100%

(4)

综合得:

(5)

式中:m为滚刀法向模数,mm;n为刀件主轴的转速,r/min;T为吃刀深度,mm;s为刀尖轴向进给,mm/r;f为刀件耐用度,min;th为切削深度,mm;dh为刀件主轴外径,mm;v为切削线速度,m/min;z为被加工件的齿数;k1k2k3为修正系数。

按照要求完成立柱的安装,立柱底面用8个螺栓将其固定,其X,Y,Z方向的位移均为0,绕各个轴系均无转动,故立柱为全约束条件。

3 建立三维模型

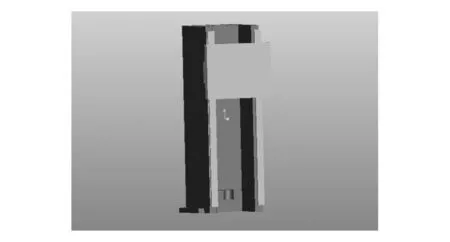

YK3150E数控滚齿机立柱长2 440mm、宽1 370mm、高1 800mm,立柱壁厚30mm,内部筋板结构采用十字型筋板,筋板厚20mm。在进行有限元分析之前,关键步骤是建立准确的实体模型,模型简化是否正确对有限元计算结果的准确性影响重大,因此应首先对立柱整体进行分析,判断哪些结构的简化对整体的强度和刚度不会造成太大影响。立柱整体结构复杂,其4个面分布有小孔,并且在轨道的两边存在凹槽,这些细节对立柱整体的静力学分析影响不大[4],故在建立模型时可以简略,由于选取立柱整体来做应力和应变分析,故建模时立柱的圆倒角可以用直角来代替,不影响立柱的性能分析[5]。经过上述简化之后,运用Pro/E软件,建立的立柱实体模型如图3所示。

图3 立柱三维实体模型

4 基于ABAQUS软件的立柱静力学分析

将由Pro/E软件建立的立柱模型导入ABAQUS有限元分析软件中,输入各项材料参数,采用C3D10型号单元格进行网格划分,共划分为27 115个网格,如图4所示。

图4 立柱网格划分图

立柱在实际工作时,受到来自横梁、滑枕、轴件、滑座等零件的重力以及来自各个方向的切削力。经计算,在横梁和立柱的接触面几何中心施加沿Z方向垂直向下的60 000N力,沿X方向施加10 000N力,沿着Y方向施加35 000N力,从而得到立柱静力云图、最大位移云图及X,Y,Z方向的位移云图,如图5~9所示。

图5 静力云图

图6 最大位移云图

图7 X方向位移云图

图8 Y方向位移云图

图9 Z方向位移云图

从立柱的静力学分析可知,立柱的变形从顶部到底部逐渐减小,这是由于立柱的顶部受到刀架及横梁的重力,以及距离导轨面的距离较近,所以立柱顶部的变形量最大,变形量为0.469mm。立柱所受的最大应力为7.15MPa,位置处于主轴箱支架中间,在X方向,立柱的最大变形处为主轴箱支架的左下角位置,变形量为0.357mm;在Y方向,立柱的最大变形处为右侧导轨的中间位置,变形量为0.062mm;在Z方向,立柱在右侧导轨的底部位置处发生最大变形,变形量为0.003mm。由于材料HT250的屈服强度为240MPa,其强度远远高于立柱所受的最大应力,所以在实际工作过程中,立柱的结构性能不会发生变化,材料在克服破坏方面潜力巨大,可以通过优化结构,更加合理地使用材料。在X,Y,Z3个方向上,X方向变形最为明显,尤其在主轴箱左下角处,Z方向变形量最小,因此可以对立柱的筋板结构及厚度进行优化,从而提高X,Y方向的刚度,使各个方向的强度分布更加均匀。

5 结束语

有限元软件分析方法在现代工业设计中被大量的辅助应用,本文利用Pro/E软件对机床立柱进行参数建模,并导入ABAQUS软件进行有限元模拟仿真,通过此手段对立柱的结构进行分析,发现了立柱结构设计不合理的问题,后期可将此作为依据对立柱结构进行优化设计。该方法可以及时发现产品设计中存在的问题,缩短了产品的研发周期,有效避免了材料的浪费。