孔的电解加工技术

尹飞鸿,杨 炼,2,何亚峰,3,蒋丽伟,2,吴小锋,3

(1.常州工学院机械与车辆工程学院,江苏 常州 213032) (2.常州大学机械工程学院,江苏 常州 213164) (3.江苏省特种加工重点实验室,江苏 常州 213032)

电解加工是一种特殊的加工方法,主要用于加工硬度比较高、结构复杂的零件,如整体叶轮、异形孔、炮管膛线、螺旋花键等。电解加工具有如下特点:加工范围广,生产率高,加工质量好,可加工薄壁和易变形零件,工具阴极无损耗。

电解加工技术经过50多年的发展,目前仍存在着一些不足和局限性,主要表现在:加工精度不够高;腔体的加工型面和阴极的设计、制造工作量较大;电解液会腐蚀机床设备。这些不足制约了电解加工技术的推广及应用。

孔的加工特别是高硬度的小孔、深孔和复杂成型孔一直是传统机械加工的难点,主要问题是加工效率低和加工质量难以保证。孔的电解加工是21世纪出现的新技术,该技术能够较好地解决加工质量和加工精度等难题,同时该技术也具有较高的加工效率。对于孔的电解加工关键技术,国内外很多学者从脉冲电源[1-3]、阴极进给[4-5]、阴极结构与绝缘[5-8]、辅助阳极[9]、阳极运动[10-12]、电解液泵[13-15]以及电解液[16-18]等方面开展了相关研究,取得了一系列的成果。

1 孔电解加工的电源技术

电源是电解加工设备的核心部分,其输出特性如频率和波形在很大程度上直接影响电解加工的效果。电源的性能不仅直接影响阳极的溶解过程,而且还会影响部件的加工精度和表面质量。传统的电解加工使用直流电源(DC power)进行加工,但该方法在其电化学阳极溶解期间集中蚀除能力较低,散蚀能力强并且加工间隙偏大,所以加工精度不高。为此人们提出以脉冲电源代替直流电源。

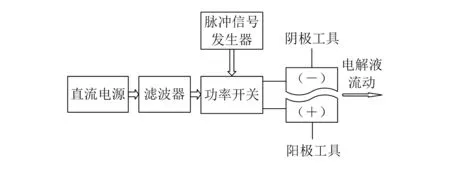

由于脉冲电流具有周期性,故电解过程也会呈周期性间断。在间断的这一段时间内,可以及时排除电解产物,因此采用脉冲电流可增加脉冲电解的电流密度,并且可以将加工间隙控制得更小,从而提高加工精度。脉冲电解加工系统示意图如图1所示。

图1 脉冲电解加工系统示意图

李兆龙等[19]采用管状电极加工变截面小孔,其原理是通过极脉冲电解加工方法控制间隙电流来提高变截面小孔加工的成形精度,实验电解液压力为3.0MPa,在镍基合金上进行脉冲宽度为1 000μs的脉冲电解深小孔加工实验,深小孔的线性去除率增加了35%,同时小孔的精度得到了提高。Shu等[20]将脉冲电解加工应用于金属双极板阵列微通道,在加工过程中,将大的加工区域分割成多个独立的区域,以使流场更加稳定,从而提高了加工的稳定性和加工效率,采用该方法可在2min内加工出466μm深的通道。Kuzmin等[21]提出使用脉冲电流作为提高电解加工精度的有效方法,研究结果表明脉冲电解孔加工可大大提高加工效率与工件的表面质量。

2 孔电解加工的阴极技术

工具阴极的结构、形状及其进给方式等都直接影响电解加工的质量。在相同的工艺条件下,阴极设计的差异性可影响工件的形状、尺寸精度和加工稳定性。

2.1 工具阴极改进技术

电解加工时,必须考虑工作介质的多样性和横截面的气泡率,以及由于不稳定的条件而导致的涡流或缓慢流动。通过改进工具阴极,可以显著降低上述因素对加工过程的影响。

2.1.1工具阴极循环进给

王明环等[2]提出用循环进给法加工小孔,工具阴极循环进给图如图2所示。为了验证该方法的可行性,王明环等选用直径为0.16mm的铜丝作为工具电极,外表面绝缘,阳极选用1.00mm厚的不锈钢板,分别采用直接进给和周期循环进给两种加工方法进行加工,试验结果表明,通过循环进给加工的小孔其侧面间隙减少了0.02mm。该微孔精度显然提高,由此说明,此种进给方法对提高小孔加工精度有效。

图2 工具阴极循环进给图

2.1.2工具阴极振动进给

朱永伟等[4]开展了振动进给、脉冲电流电解加工技术研究,该技术能够提高加工精度。电解加工过程中,加工间隙与电流周期性变化,从而减小了实际等效加工间隙。用此技术加工出的零件表面均匀细致,表面光洁明亮,其粗糙度约为0.8μm。试验结果表明,工具阴极振动进给可显著提高孔的表面质量。

2.1.3工具阴极调速进给

随着近几年数控技术的发展,人们将电解加工机床与数控技术相结合,从而更好地控制工具阴极的进给速度及其路径。朱栋等[8]在研究航空发动机叶片电解加工时提出了实时调节阴极进给速度的加工方法。该方法能够有效控制加工间隙,降低加工平衡状态过渡时间,发动机叶片的复制精度提高了0.03mm。

2.2 工具阴极液流控制技术

电解加工中,正流式阴极最为常用,因为这种阴极制造成本低,设计方便,工装也较为简单。但是这种阴极存在着一个相对常见的问题,当加工深度较大时,用这种阴极进行电解加工,电解流场差,电解液的流场不规则,造成电解产物难以去除,导致加工困难或加工精度降低。在相同的电解加工参数下,通过改进工具电极的结构使排液流畅,从而改善电解加工的流场,提高零件的加工精度。

王明环等[22]研究了带螺旋槽的微电极,在电机高速旋转时,带螺旋槽的微电极的效果更加明显,电解液的流动不再只是电极横截面的流动,而是沿着电极轴向也存在流动,这有利于电解产物的及时排出,极大地提高了电解加工的效率、精度及其稳定性。

2.3 工具阴极绝缘技术

为了实现提高电解加工精度的目的,必须在电解加工期间合理地控制电场。目前侧壁绝缘应用最为广泛。侧壁绝缘通过绝缘层覆盖电极侧壁,以屏蔽非加工区域中的电场,并限制工具电极端面和工件处理区域之间的电场,能有效提高加工精度。

高峰等[23]提出利用电泳和微弧氧化工艺来优化侧壁绝缘的方案,微弧氧化工艺用于在钛合金电极的表面上生成致密且绝缘的陶瓷膜,电泳工艺用于封住电极表面陶瓷膜的孔隙和裂缝,从而提高电极的侧壁绝缘效果,并提高孔的电解加工精度。刘改红[24]提出采用旋涂工艺来制造微细阵列电极的绝缘侧壁。电极高速旋转产生的离心力可使电极上的绝缘侧壁涂抹均匀,形成环氧树脂薄膜,可有效约束电场,减小加工时小孔侧壁的倾斜程度,由此提高小孔的成型精度。

3 阳极控制技术

作为最有前景的电解阳极材料, 金属阳极因其优异的导电性和导热性在铝工业界和材料学界引起了广泛关注。随着近年来科学技术的发展,电解阳极技术得到了改进。

3.1 阳极平动

在电解加工过程中,除了有空穴产生外,还可能发生沟槽状溶解。为了解决这个问题,朱荻等[25]提出了电极平动式电解加工。通过步进电机输出旋转运动,双偏心机构将旋转运动转换为平动,阳极的平动有利于改善电解液分布。试验表明,这种方法能明显改善流场流动, 提高重复精度,最大分散偏差不超过0.03mm,这对于批量生产具有重要意义。

3.2 阳极低频振动

除阳极平动可提高电解过程稳定性外,人们还提出低频振动这一方法,通过降低加工过程中的阳极振动频率以提高稳定性。张垚彬等[26]通过数值模拟和实验,分析了低频振动的工艺参数对小孔径内壁表面加工精度的影响。通过多回路时间继电器分别控制振动电路与电解加工电路的通断时间来实现低频振动加工。结果表明,此方法可及时排除电解产物,使孔的表面质量更好。

4 电解液循环泵的改进

电解液循环泵具有耐腐蚀性、耐磨性、低老化性、机械强度高、运转平稳、密封性能可靠、拆卸检修简单、寿命长等优点,广泛用于化工、制药工程、农业、造纸工业、食品制造、纺织等行业。由于中低比转速离心泵的流动路径长而窄,因此叶轮摩擦所消耗的能量在流道中损失颇多,加工效率因此降低。

在过去的20年中, 国内外许多科学家和技术人员做了大量研究,以解决这种泵的独特难点。日本的Sun-dyne立式高速泵可用于输送小流量的介质,但是效率只能达到20%,可见能量损失很大。Masso[27]提出采用诱导轮高速离心泵进行实验可使实验结果得到优化,通过引入主叶轮前的诱导器可改善离心泵的吸入性能。实验结果证实:在诱导轮前增加孔板有利于减弱诱导轮前缘产生回旋流从而对主流产生影响,以此解决了小流量工作不稳定的问题。Cooper[28]曾在4台高速泵机组上安装反向流稳定器。安装了反向流稳定器后,首先在叶轮外缘发生空泡,靠近轮毂中心的液体受离心力作用,压缩外缘的空泡,使它只能靠外缘沿轴向移动,到高压区后溃灭,这样大大限制了空泡的发展,从而可以提高实验的稳定性。

5 电解液的优化技术

在电解加工中,如果电解液不合适,则不能平稳地进行电解加工。常用于飞机承力结构的钛合金具有密度小、比强度高、耐腐蚀性强等特性,但常规采用的成分单一的中性盐溶液并不适合,钛合金在电解加工时极易钝化,这阻碍了阳极溶解。杨振文等[29]提出针对钛合金的特点来调制新的电解液,采用10%NaNO3和20%NaCl的混合电解液进行加工,试验结果表明,电解液改进后,侧边间隙降低了0.36mm,加工精度也得到了提高。曾永彬等[30]提出采用中性盐溶液替代酸性溶液作为电解液,通过试验得出,减小管电极进给速度,并适当提高电解液压力,采用较大的脉冲电压和脉冲占空比,有利于提高钛合金深小孔的深径比。Weinmann[31]提出了在电解质中增加氯离子有利于钛合金溶解。通过线性扫描伏安法可观察到电解质组成和合金中钛合金含量对溶解过程的影响,合金中较高的钛含量会阻碍溶解过程,电解质中氯离子的增加可促进钛合金的溶解,从而有利于电解加工实验的进行。 Utomo等[32]提出在H2SO4电解液中加入Mn2+,增加了钛腐蚀电流,提高了加工效率。

6 结束语

孔的电解加工是一个复杂的电化学反应过程,影响孔加工质量和精度的因素很多,涉及加工过程中的每个组成部分及其参数的选择。随着数控技术、有限元技术和优化设计技术的发展和环保意识的增强,电解加工将会向数字化、自动化、智能化、绿色化方向发展。因此,孔电解加工技术将向高效、高表面质量和高精度方向发展。