阴极板移载小车结构及运行原理设计

钟国伟,刘宝松,王 勇,石 峰,姜 勇

(1.新疆紫金有色金属有限公司,新疆 乌恰 845450;2.呼伦贝尔驰宏矿业有限公司,内蒙古 呼伦贝尔 021000;3.云南驰宏锌锗股份公司会泽冶炼分公司,云南 654211;4.矿冶科技集团有限公司,北京 100160)

大极板是电锌生产的发展方向,具有占地面积小、自动化水平高、操作环境好等优点[1-4]。目前大极板剥锌设备布置方式主要有厂房中央布置和厂房偏跨布置。厂房偏跨布置方式可以使剥锌机主体设备布置在主厂房侧面的偏跨厂房内,这样一方面可以减少主跨厂房内酸雾对剥锌机及设备操作人员的不良影响,另一方面可以降低阴极板行车取放阴极板过程对剥锌机作业效率的不良影响,提高剥锌机组的作业效率。在剥锌设备厂房偏跨布置方案中,从厂房主跨到厂房偏跨距离较远,如何高效地将阴极板从厂房主跨运输到厂房偏跨,是实现偏跨剥锌方案需要解决的关键问题。

1 阴极板移载小车的作用

在厂房偏跨布置剥锌方案中,剥锌设备总体布置图如图1 所示。

图1 厂房偏跨剥锌设备总体布置图

图中右半部分厂房为电解车间主跨厂房,电解槽和阴极板行车设置在主跨厂房内;图中左半部分厂房为电解车间偏跨厂房,包括左侧和右侧两列电解槽;剥锌机的主体部分设置在偏跨厂房内,仅有放板架设置在主跨厂房内。由于主跨放板架上阴极板到偏跨剥锌设备的距离有几十米,如采用链条传输阴极板,链条长度较大,链条磨损累计长度误差会比较大,影响链条上阴极板的定位精度,给偏跨剥锌作业带来不利影响;此外,当主跨阴极板行车放板和取板时,剥锌机必须停下来等待放板或取板完成后才能继续剥锌,严重影响剥锌作业的生产效率,为解决这些问题,设计一种高效的阴极板移载方式和阴极板移载小车。

阴极板行车一次吊运57 块阴极板,为了减少设备长度、降低造价及提高设备灵活性,阴极板移载小车设计时选择一次可以运输19 块阴极板,阴极板移载小车用三次运输来完成行车一吊阴极板的移载工作。通过采用阴极板移载小车来运输阴极板,保障剥锌机阴极板供板及回板过程,与阴极板行车放板或取板过程是柔性连接,两者作业相互独立、互不影响,提高了剥锌机组及阴极板行车的运转效率,从而提升了整个剥锌系统的生产效率。

2 阴极板移载小车的设计

2.1 阴极板移载小车的结构设计

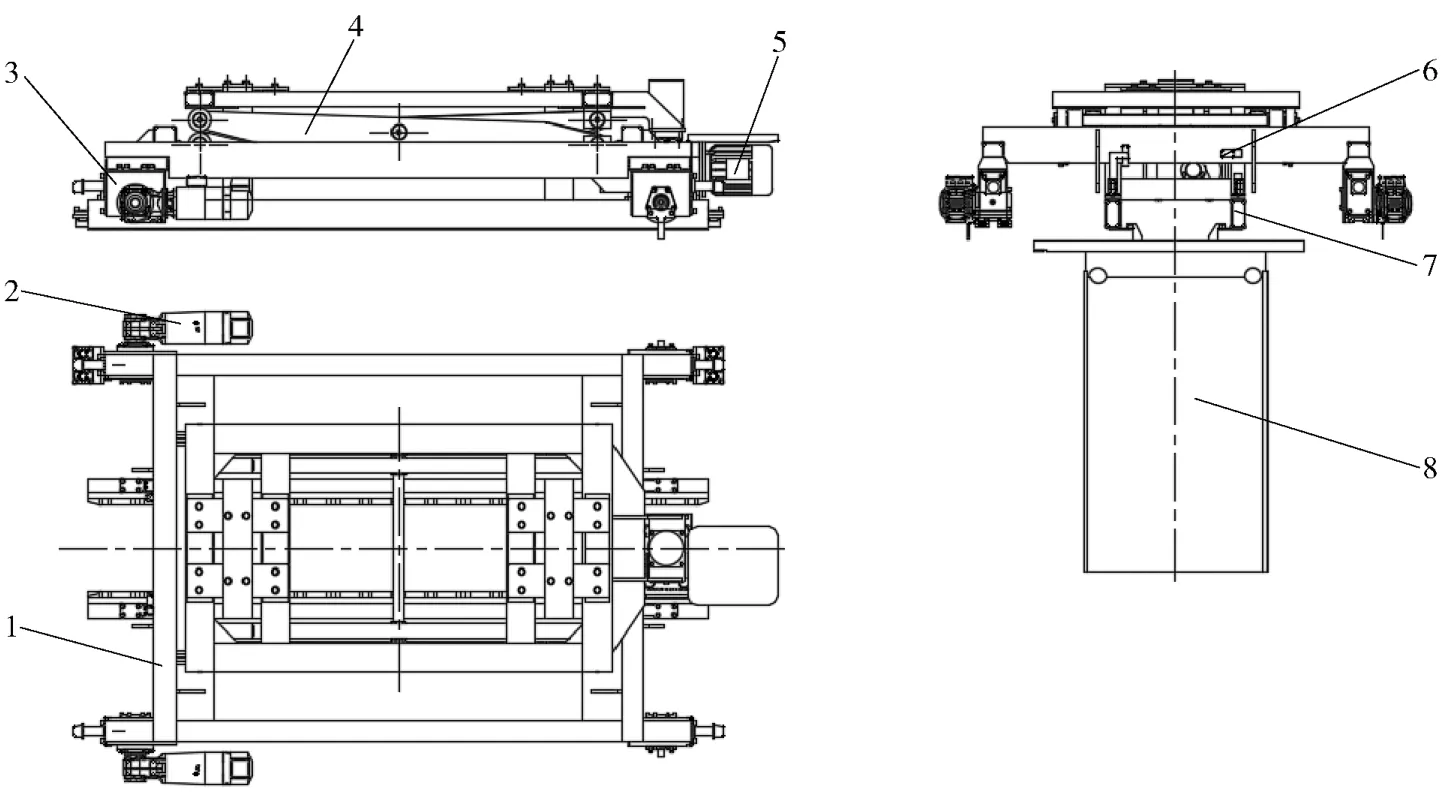

阴极板移载小车结构设计图如图2 所示。阴极板移载小车主要由小车车架、阴极板托架、剪叉式机构、车轮组件、电机减速机、丝杠升降机和传感器等组成。其中,小车车架上安装有车轮组件,可使小车在放板架轨道上行走,前面的两个车轮组件分别由两个电机减速机驱动,移载小车一侧的两个车轮组件分别安装2 个水平轮,2 个水平轮与导轨左右两侧面接触,起到导向作用。剪叉式机构安装在小车车架上,剪叉式机构在丝杠升降机的驱动下,可实现升降运动。阴极板托架安装在剪叉式机构上,随着剪叉式机构一起升降运动。阴极板托架设有托板,托板上带有齿板,齿板托住阴极板的吊耳,在阴极板托架升降时,齿板可以托起阴极板一起升降,阴极板移载小车一次可以移载19 块阴极板。移载小车的运动由自动控制程序来控制,其升降位置和水平行走位置由传感器信号来感知,通过丝杠升降机和行走电机减速机按照程序通电和断电,阴极板被小车移载到预定位置。

图2 阴极板移载小车结构设计图

2.2 阴极板移载小车工作过程与原理

阴极板移载小车在电解车间厂房主跨和偏跨之间运输阴极板,每台剥锌机配备2 台阴极板移载小车,一台阴极板移载小车将带锌片阴极板从主跨放板架运输到偏跨剥锌传输链;另一台阴极板移载小车将刷洗后的阴极板从偏跨刷洗传输链运输到主跨放板架。两台移载小车工作原理相同,以带锌片阴极板从主跨放板架运输到偏跨剥锌传输链为例说明移载过程。

2.2.1 初始位置

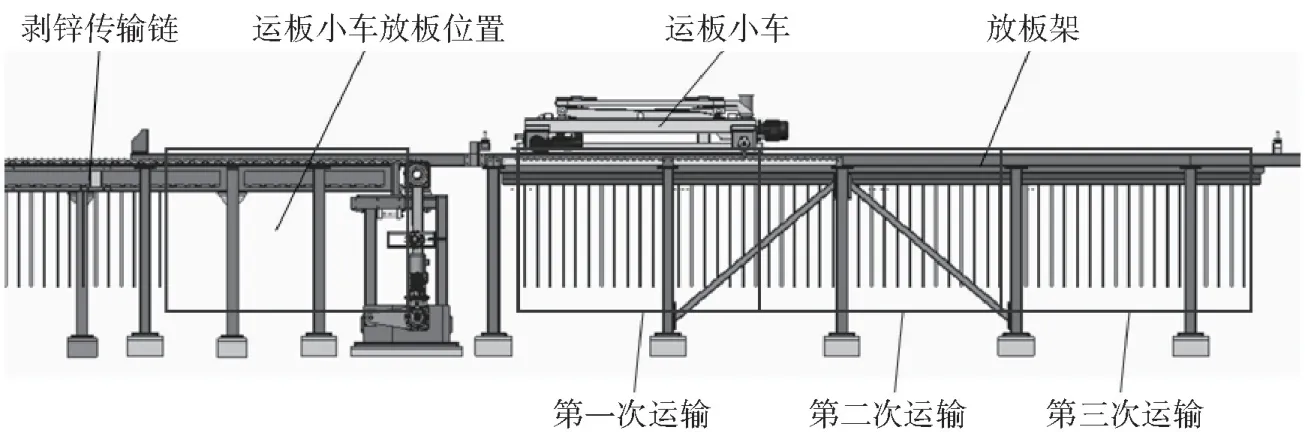

阴极板移载小车在工作过程中不断进行循环往复运动,为了方便描述设置一个起点作为阴极板移载小车的初始位置,阴极板移载小车第一次移载的初始位置如图3 所示。此时,在电解厂房主跨左侧电解槽对应的放板架上,已由行车放好一吊57 块阴极板,阴极板移载小车位于图示位置,准备从右向左分三次运输这一吊阴极板。

图3 阴极板移载小车第一次移载的初始位置

阴极板移载小车的移载运行可分为举升阴极板、水平移动阴极板、下放阴极板及回归初始位置。

2.2.2 举升阴极板

阴极板移载小车丝杠升降机驱动阴极板托架上升到高位,阴极板托架一次托起19 块阴极板。此时19 块阴极板导电梁脱离放板架齿板的齿槽限制,可以进行阴极板移载小车水平方向的移载运输。

2.2.3 水平移动阴极板

电机减速机驱动阴极板移载小车车轮转动,小车承载19 块阴极板向左运行,直至达到阴极板移载小车放板位置,如图4 所示,此时阴极板移载小车承载的19 块阴极板处在剥锌传输链齿槽的正上方,剥锌传输链短暂停止移动,等待接受该19 块阴极板。

图4 阴极板移载小车到达放板位置

2.2.4 下放阴极板

阴极板移载小车丝杠升降机驱动阴极板托架下降到低位,阴极板托架将19 块阴极板放到剥锌传输链的链条齿槽处。此时,阴极板托架上的齿板脱离阴极板吊耳,处在阴极板吊耳和导电梁的中间脱开接触,阴极板移载小车可以相对于阴极板前后移动。放到剥锌传输链的19 块阴极板通过步进传输,为偏跨剥锌设备供应带锌片的阴极板。当这19 块阴极板依次剥离完成后,空出剥锌传输链放板位置,阴极板移载小车可以再次放板。

2.2.5 回归初始位置

电机减速机驱动阴极板移载小车空载向右运行,直至达到阴极板移载小车第二次取板初始位置,如图5 所示。此时阴极板移载小车阴极板托架上齿板的齿槽处在阴极板导电梁的正下方,处在第二次移载的初始位置,可以再次举升和移载运输19 块阴极板,依此完成第二次和第三次阴极板的移载作业。

图5 阴极板移载小车第二次移载的初始位置

通过阴极板移载小车三次移载运输,可完成行车一吊57 块阴极板的移载运输工作。

2.3 阴极板移载小车设计选型与计算

2.3.1 丝杠升降机选型和计算

选择带有自锁功能的蜗轮蜗杆丝杠升降机,型号为ZMDP12-L25-B130S-5.5。该丝杠升降机涡轮和蜗杆的速比为32,升降总行程是120 mm,蜗杆输入端转一圈,丝杠螺母升降0.5 mm,电机功率5.5 kW,转速1 450 r/min,顶升能力为100 kN,移载小车举升速度为0.012 m/s。

阴极板移载小车一次移载19 块阴极板,每块带锌片的阴极板质量130 kg,19 块阴极板的总质量为2 470 kg。

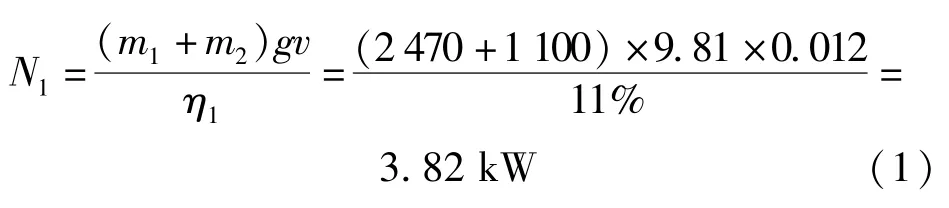

丝杠升降机驱动电机的功率计算[5-7]如下。

式中m1—19 块带锌片阴极板的总质量,m1=2 470 kg;

m2—移载小车举升部分的质量,m2=1 100 kg;

g—重力加速度,g=9.81 m/s2;

v—移载小车举升速度,v=0.012 m/s;

η1—蜗轮蜗杆丝杠升降机的传动效率,η1=11%。

该计算出需要的电机功率为3.82 kW,小于配套的电机额定功率5.5 kW,满足要求。

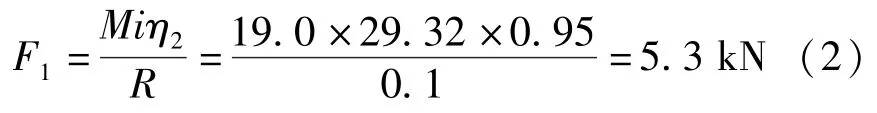

2.3.2 行走驱动电机减速机选型和计算

行走驱动选择带有制动器的电机减速机,保障移载小车停靠位置准确,电机减速机型号为KAF47DRE90L4/BE2/TF/V,该减速机速比为29.32,电机额定功率1.5 kW,转速1 450 r/min。左右车轮组件各装配有一套电机减速机,同时驱动车轮行走,电机额定功率合计为3.0 kW,电机额定扭矩合计为19.0 Nm。移载小车行走速度为0.5 m/s,移载小车质量2 100 kg。

移载小车行走驱动力的计算[8-10]如下式所示。

式中M—电机额定扭矩,M=19.0 Nm;

i—减速机的速比,i=29.32 kg;

η2—减速机的传动效率,η2=0.95;

R—车轮的半径,R=0.1 m。

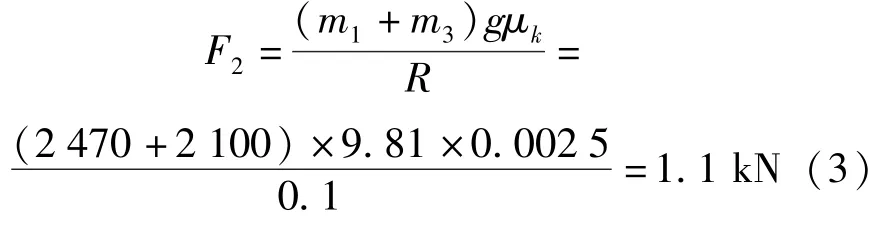

移载小车行走滚动阻力的计算如下。

式中m1—19 块带锌片阴极板的总质量,m1=2 470 kg;

m3—移载小车的质量,m3=2 100 kg;

g—重力加速度,g=9.81 m/s2;

μk—车轮滚动摩擦因数,μk=0.002 5 m;

R—车轮的半径,R=0.1 m。

该计算出的移载小车行走驱动力F1远大于行走滚动阻力F2,富裕的小车行走驱动力,用于克服在移载小车阴极板托架插入阴极板吊耳过程中的碰撞力和摩擦力,使移载小车可以稳定可靠运行。

3 工业应用

阴极板移载小车成功应用于国内某冶炼厂的大极板剥锌系统中,工业应用照片如图6 所示。阴极板移载小车将行车放在主跨放板架上的阴极板移载到偏跨剥锌机处,并将偏跨刷洗机输出的阴极板移载到主跨放板架上,最后阴极板由行车返回电解槽,完成阴极板出装槽作业。阴极板移载小车与阴极板放板架及偏跨剥锌设备具有良好的配合运行效果,阴极板移载小车结构紧凑、阴极板移载速度快、运行平稳可靠。阴极板移载小车的研制成功,保障了偏跨剥锌设备的高效可靠运行,提高了整个剥锌系统的作业效率和可靠性,降低了能耗。

图6 工业应用图

4 结论

(1)通过阴极板移载小车结构及运行原理设计,首次将剪叉式机构与丝杠升降传动相结合,实现阴极板平稳升降;将放板架上的阴极板,分三次自动移载到偏跨剥锌机处进行剥锌刷洗作业,并将剥锌刷洗后的阴极板,分三次自动移载到与行车对接的放板架上,实现剥锌系统阴极板的自动移载及与阴极板行车的柔性对接,为实现在厂房偏跨剥锌作业奠定了坚实基础。

(2)工业应用表明,该阴极板移载小车具有可靠、高效、紧凑、便于维护的优点,良好解决了大极板偏跨剥锌涉及的阴极板长距离自动移载问题,填补了国内空白,设备技术能超过国外同类产品,达到国际领先水平。