卧式行进第七轴结构设计及关键部件仿真研究

赵明侠

(宝鸡职业技术学院, 陕西 宝鸡 721013)

随着全球制造业深入发展及劳动力成本逐年攀升,国内外都在积极发展智能制造以达到将制造业进行产业升级的目的。在智能制造的改革中,机器人产业势必会取得更大发展。随着我国社会结构改革深化,在珠三角等诸多地区已经出现用工荒等劳动力匮乏难题,许多低技术劳动密集型产业已经大范围出现因劳动成本增加而导致产业转移的现象。随着人们对多种类、高机动和自由灵活的工业机器人需求日益增多,优化高新机器人结构势必成为未来制造业改革发展的重要方向。

现有的工业机器人一般为六自由度,存在作业范围较窄、作业工序单一等一系列缺点,在面对大型加工机体比如汽车车体喷涂、打磨及大型工作台装配时很难满足其工艺要求,因此在汽车工业、船舶重工、电子行业及机械加工等领域对研发多功能工业机器人的需求更加迫切。基于此背景,为通用的六自由度机器人设计合理的第七轴——行进轴并提供了校核方案,这对传统的工业机器人增加工作效益及制造业的深化改革具有重要意义。本文以某型号工业机器人为样本,通过Creo建模软件为其设计第七轴——行进轴并对关键部件进行校核,从而保证其可安全可靠地投入生产实践中。

1 行进轴设计基本要求

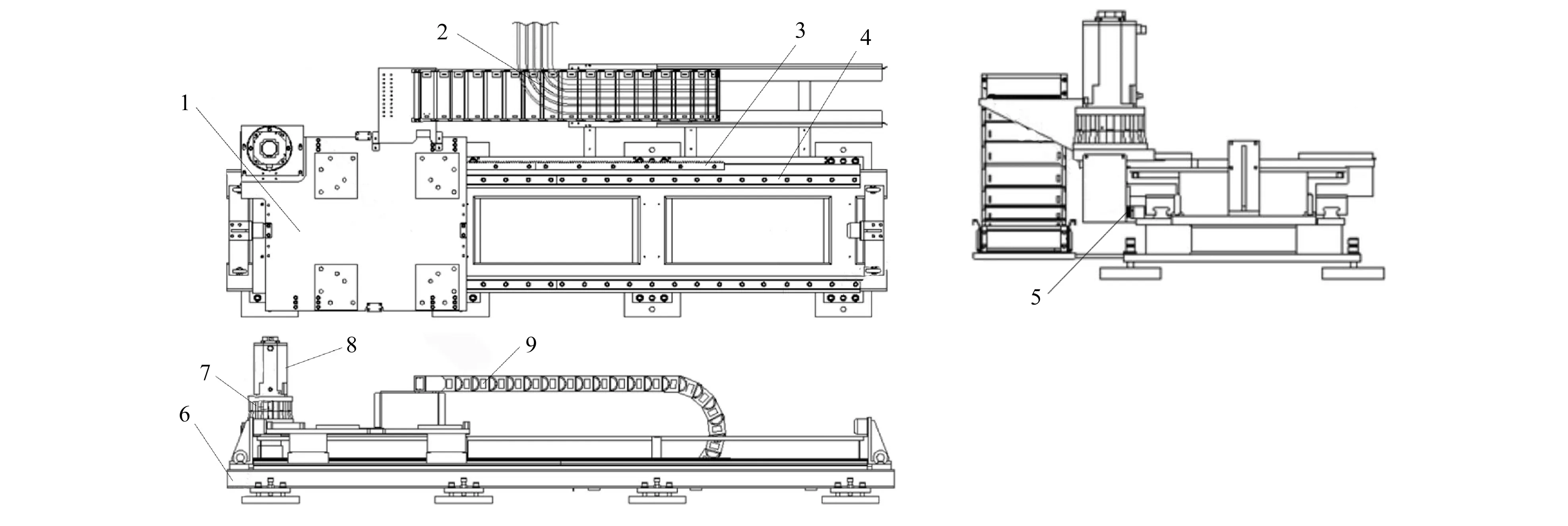

工业机器人第七轴——行进轴的主要作用是使机器人在水平轴向方向进行二维运动,而第八轴的主要作用是让机器人沿竖直轴向方向运动。在多轴机器人的设计中,应在满足机器人水平运动的情况下,尽量考虑后续第八轴的安装。行进轴的具体工作过程为:通过控制安放在工作台下的电机转动使齿轮啮合行进轴上的齿条,从而实现机器人的多轴移动,同时带动拖链将电缆电线安置于拖链的内置中段镂空处进行防护。其初步设计三视图如图1所示。

1—移动滑板;2—电线软管;3—齿条;4—导轨;5—齿轮;6—底座;7—变速器;8—伺服电机;9—拖链

设计行进轴的基本要求是其自身结构可以满足多款多型号机器人的二维运动,使工业机器人可以在轴上进行线性往复运动,从而扩大传统工业机器人的作业范围。在行进轴的设计中应该选取稳定且精确的传动方式,一般可以采用导轨滑块的传动方式,如有更精确的要求可以采用丝杠传动。在行进轴的技术参数设置中,应该根据不同的工况条件进行具体的尺寸规划,在搭载电机方面应满足伺服电机灵活多变的运行条件且将滑台的惯性控制在合理的范围之内,同时应合理校核验证所选机构的力与力矩的承载能力,从而确保实际生产中的安全性与可靠性。

2 行进轴的改良方案设计

在实际工作中,机器人的工况较为复杂,例如图1的方案中,通常搭载轻载型机器人,机器人本体基座在与移动底板进行铰接后会存在线路和机体不能进行有效分离的问题,这是因为初步方案设计中运动平面与拖链存在尺寸干涉。相对于初始方案,改良后的行进轴改变了滑块和导轨的数目,使工业机器人的运行更加流畅。因为工业机器人相对其他类型机器人更加笨重,故采用In-booth结构(方案一)和Clean-wall结构(方案二)来增加工业机器人的延伸性,使其活动范围进一步扩大。两种设计方案如图2和图3所示。

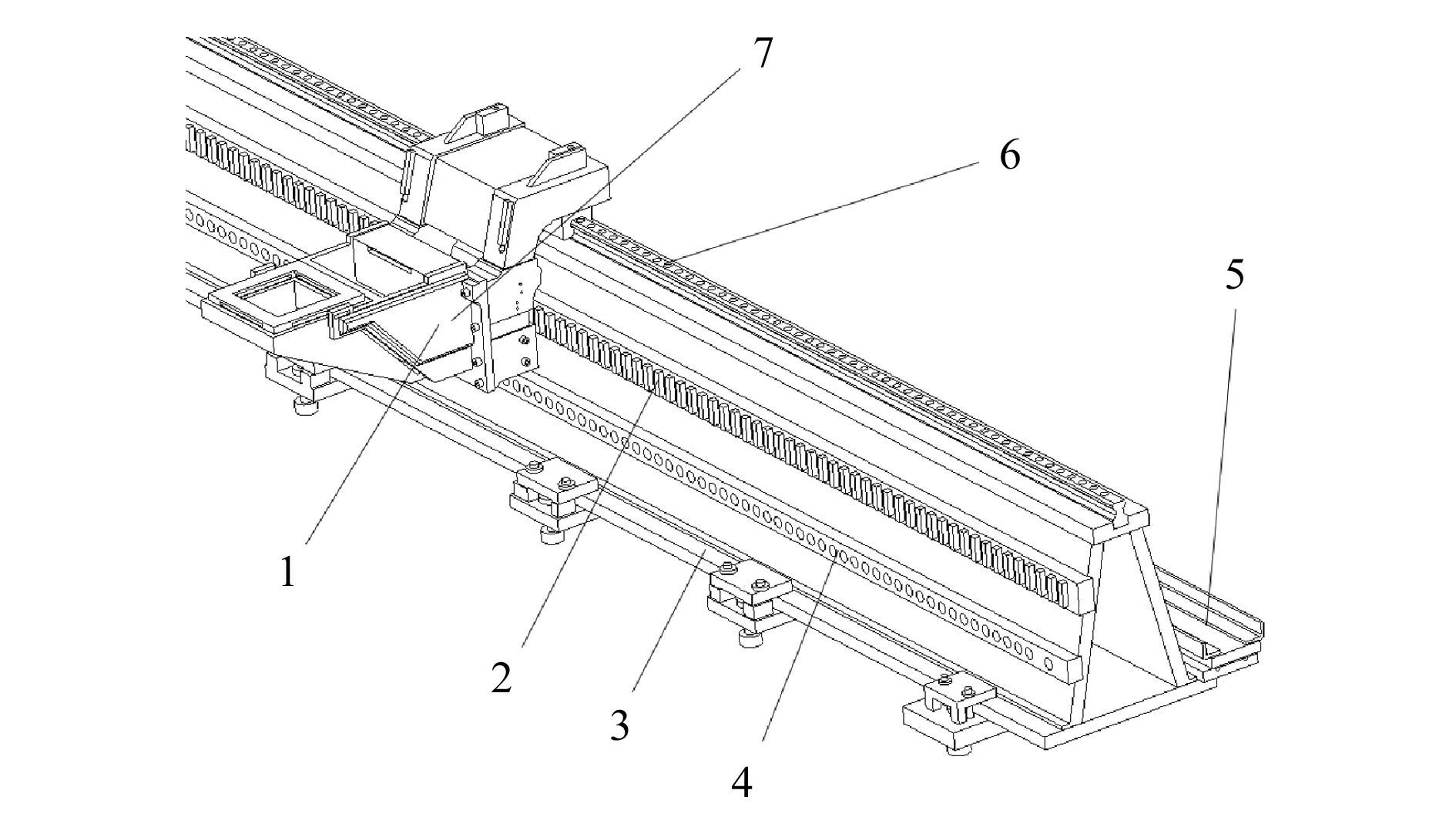

1—移动车架;2—齿条;3—底座;4—导轨Ⅰ;5—拖链支架;6—导轨Ⅱ;7—护盖

通过对比不难发现,方案二相对于方案一更加全面,其防护效果优良,增加了护盖,在一些易腐蚀工况下可以更好地保护导轨,从而延长第七轴的使用寿命;相对于方案二而言,方案一在造价上有很大的优势,经核算较方案二可节约约45%的成本。

3 整机装配及关键零部件校核

1—移动车架;2—齿条;3—底座;4—导轨Ⅰ;5—拖链支架;6—导轨Ⅱ;7—护盖

采用改进的两种方案后均需要对一些关键零部件进行校核。经过尺寸校核,建立相适应的机器人模型,并装配于方案一的移动车架上。在正式投产之前,还有许多参数需要调试,其中很重要的一部分就是对于内置滑块的校核。滑块的承载能力直接关系到整机的运行寿命和可靠性。根据机器人自重(560kg)及腕部负重,作出移动车架下滑块的应力、应变和总变形云图加以分析,滑块选用上银HGH30CA系列,材料为结构钢。根据上银产品手册的校核标准,对滑块进行静载荷和扭矩校核。HGH30CA系列滑块截面图如图4所示,主要尺寸见表1。

图4 HGH30CA系列滑块截面图

参数数值/mm W60B44B18H210H18H45T12WR28N16

有限元模型的有效性主要在于在第七轴——行进轴的铁板与滑块间的变形和应力应变间的差别大小是否在合理范围之内,滑块是机器人和行进轴结构连接的关键,故而在仿真过程中需要为其匹配一定的刚度和强度,其材料的机械性能要求构成较为均匀且满足各向同性。滑块材料选用调质钢,其弹性模量E为210GPa,切变模量为81GPa,泊松比为0.259 2,密度为7.85×103kg/m3。利用ANSYS Workbench软件对滑块进行自定义划分网格的过程中,通过智能等级的设定控制网格的划分精度,可以将网格进行精准划分,最终有限元模型有124 211个节点、 30 254个单元。

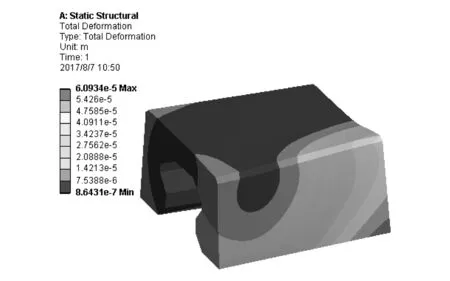

在对三维模型进行仿真之前,首先应该对不影响或者影响很小的零件附属连接位置进行简化,其次针对工件具体的工作过程进行相应载荷和约束的说明。由于滑块在滑动过程中有其内沟限定的自锁结构,故而限定滑动过程的自由度只有轴向运动,其只能在导轨上进行滑动。第一种工况是机器人在滑块上方通过连接板对滑块施加垂直面力,具体施加力为6kN,经仿真可得滑块总变形、应力和应变的云图,如图5~7所示。

图5 垂直面力总变形云图

图6 垂直面力应变云图

通过有限元分析仿真可知,在垂直面力的作用下,滑块有较小的变化,但由于机器人本体平行移动过程中是多组滑块对机器人进行综合负载,故实际情况较仿真的影响小,可满足工作要求。

图7 垂直面力应力云图

移动车架下的滑块除了会受到垂直面力,还会因为机械手在连接滑块的连接板上进行作业摆动,势必会对滑块造成力矩扭转作用,因而第二种工况是机器人在作业过程中发生各个方向的扭转现象,需要对滑块进行横向的力矩仿真,以确保其在横向受到扭转力矩作用时的作业安全可靠。图8~10为在横向力矩530N·m作用下滑块的总变形、应力和应变云图。仿真结果见表2。

图8 横向力矩总变形云图

图9 横向力矩应变云图

通过表2的仿真结果可知,垂直面力对滑块的影响较大,根据上银HGH30CA系列手册,该滑块可以满足机器人第七轴——行进轴结构运行要求,验证了七轴工业机器人方案设计的合理性。

图10 横向力矩应力云图

受载最大变形/μm最大应力/MPa最大应变/μm600kg0.3646.8476.8530N·m6.093222.32.3

4 结束语

通过对工业机器人第七轴——行进轴进行设计为机器人机械系统运行的设计提供了较大的工程应用价值,同时利用ANSYS Workbench有限元分析软件对行进轴结构进行工况加载分析,求得了所设计结构的各项力学性能参数,并证明了参数的合理性,为实际工业生产提供了理论基础。