变形方式对多向压缩变形影响的研究

张金龙 ,杨 帅 ,郭 帅 ,杨 青 ,陈思博

(1.西安航空学院 材料工程学院,陕西 西安 710077;2.省部共建有色金属先进加工与再利用国家重点实验室(兰州理工大学),甘肃 兰州 730050)

大塑性变形(Severe Plastic Deformation,SPD)是使材料产生剧烈塑性变形以达到强烈细化晶粒效果的一种塑性加工手段,可直接将材料内部组织细化到亚微米乃至纳米级,已被国际材料学界公认为是制备块体纳米和超细晶材料的最有前途的方法[1-4]。多向压缩(Multi-Axial Compression,MAC)作为大塑性变形法中的一种典型性工艺,由Salishchev等人[5]于20世纪90年代提出,其变形实质是依次沿不同的轴向锻压材料,每道次压缩固定变形量,材料随外加载荷轴向变化而不断被压缩和拉长,晶粒内部形成取向各异、相互交错的变形带和微剪切带,连续破碎晶粒,达到细化晶粒、改善性能的效果。多向压缩工艺已经在钛合金、铝合金、镁合金、复合材料及不锈钢等材料的研究中得到了广泛的使用[6-10],对于改善合金的显微组织和力学性能起到了非常有效的作用[11~13]。

多向压缩由于工艺简单、成本低、利用现有的工业装备即可制备大块致密材料,还能有效弱化变形织构影响,在产业化推广、应用方面优势明显[14,15]。目前多向压缩研究主要集中在变形温度、变形速率、变形程度等因素对各种材料组织改变机理研究及其性能影响,而对变形方式方法没有深入研究。在工业生产中,压缩存在多种变形方式,不同的变形方式存在一定的差异。本文借助有限元法分析不同变形方式下压缩变形试样应变大小和分布情况,深入研究压缩过程形变的不均匀性,定量分析,为更好地发挥该工艺的潜力提供理论支撑。

1 多向压缩变形方式

1.1 多向压缩模型

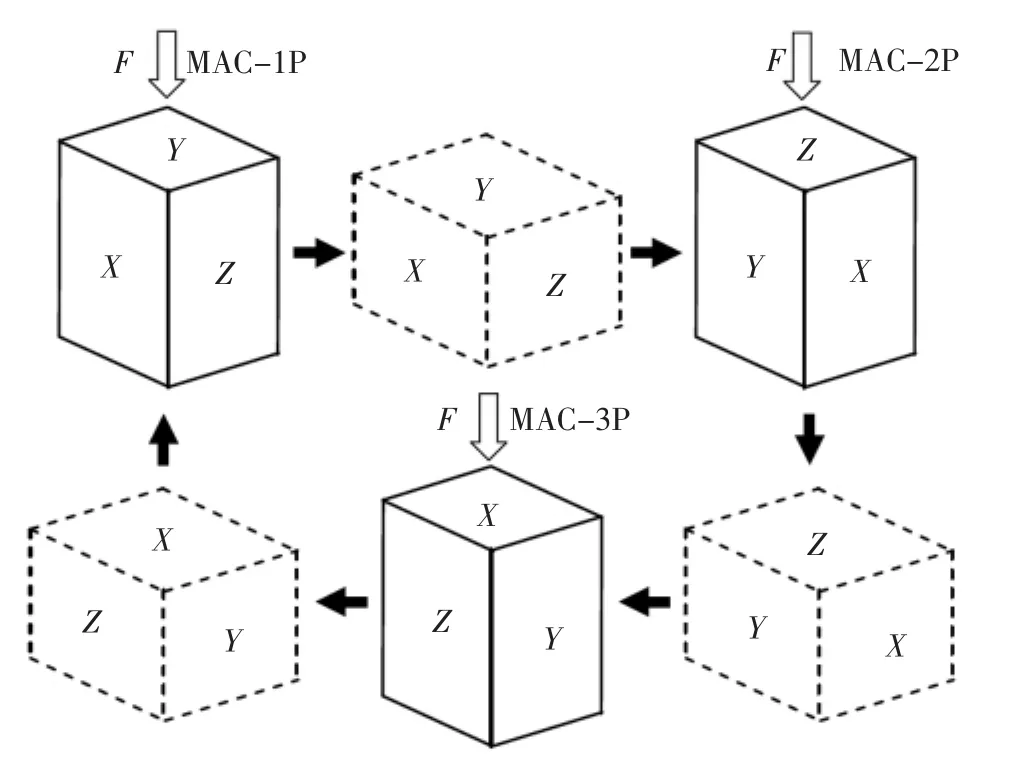

图1 多向压缩原理

多向压缩工艺原理如图1所示,试样为长方体,边长成一定比例,每一道次沿最长的边长下压,直至最长边长度与原始试样最短边长度相等,此时原始试样中等长度的边其长度达到最长的边长尺寸,最短边长度成为中等长度边的边长,因此压缩后得到的块体与原试样尺寸相同。不断翻转试样反复压缩,每道次压缩保持固定变形量,直到达到要求的变形量。

压缩变形研究中,通常采用的变形方式有如图2所示的三种形式,分别是自由压缩、半闭式压缩、和闭式压缩。自由压缩压缩时将试样放在下压头上,上压头向下运行对试样施加压力使之变形。半闭式压缩是将试样放置在U形的模具里,压缩时上压头向下运行推动上模对试样施加压力完成变形。闭式压缩使用套模,模具包括上模、下模和模套,变形前将下模放入模套内,然后再将试样放到下模上,变形时上模在上压头的作用下对试样施加压力,使之在封闭的空间内成形。三种成形方式主要区别是对压缩变形的限制不同,自由压缩不使用模具,变形时试样仅与上下压头接触,其余四个侧面变形没有限制;而后两种工艺借助了模具,半闭式压缩变形时限制了两个侧面,闭式压缩变形时则限制了全部的四个侧面。

图2 三种压缩变形方式

1.2 实验参数

压缩试样边长尺寸选为研究时常用的15mm×12.2mm×10mm,压缩速度2mm/s,每道次压缩5mm,即最长边从15mm压缩至10mm,共进行9道次压缩。模拟采用刚塑性有限元法模型,网格划分采取四面体单元类型,试样单元总数设定为8000单元,在运行中利用自动重划分技术进行网格自适应划分。压缩温度设定为20℃。采用剪切摩擦模型,试样两端接触摩擦系数分别设定为0.12。

2 结果及分析

2.1 试样形态

图3所示为三种压缩方式经9道次压缩形变后试样的最终形态。由图可知,自由压缩后试样发生了明显的畸变,半闭式压缩试样比较规整,闭式压缩试样最规整,这与物理实验结果基本一致。自由压缩由于缺少限制,材料各部分性能不均匀,在同样的变形力作用下产生不同变形量,而这样的变形累积到一定程度时,在压缩试样就会发生更不均匀的变形。根据实验结果(图4),自由压缩至第5道次时,试样形状尚可接受,第6道次后就会发生较明显的畸变。因此如果采用自由压缩应在第5道次压缩后进行一次校正。

图3 压缩模拟结果

图4 自由压缩

2.2 应变场分布

图5 应变分布图

图5为9道次压缩变形结束时的应变分布图,图中为能够反映试样内部变形程度,在压缩后试样的长度方向上1/2处切开,保留一半。从图中不难看出,自由压缩变形方式压缩后其内部等效应变分布规律明显不同于其他两种方式,在一对对角方向出现了高等效应变区,且在对角边上达到最大值。这主要是试样畸变后,压缩时该对角部位先于另外一对对角分别与上下压头接触、变形,变形量较大造成。而半闭式压缩、闭式压缩由于变形受到模具的控制,形状比较规矩,不存在自由压缩变形对角大变形带,等效应变分布规律基本相同。半闭式压缩、闭式压缩时,试样上下端面分别与模具接触,存在的摩擦作用,限制了两个端面的变形,越靠近接触面中部变形量越小,而八个角部受摩擦影响最小变形量最大。闭式压缩六个端面中间部位变形量大于半闭式压缩,是因为压缩时试样侧面形成鼓形接触模具受约束后发生二次变形,闭式压缩为四个侧面接触,而半闭式只有两个侧面接触,虽然每道次二次变形量较小,但多道次压缩累积下来就形成了较大的区别。半闭式压缩、闭式压缩时,在试样内部越靠近试样中心应变值越高,形成了呈环状分布的等效应变特征。

为了进一步了解压缩后坯料内部等效应变的分布,在9道次压缩变形结束后的每个试样上按照三个方向5×5×5的点阵均匀取75个点,用ε表示每一点的应变,测量结果如表1所示。

表1 多向压缩点阵应变数据

表中:εmax、εmin、εAvg和 α 分别代表试样变形区域等效应变的最大值、最小值、平均值和等效应变不均匀程度系数,其中等效应变平均值由下式求得:

等效应变不均匀程度系数由下式求得:

由变形不均匀程度系数公式(2)可以看出,系数α值越大,变形越不均匀。

由表1数据可知,多向压缩显著提高了材料的变形程度,变形程度最大值出现在自由压缩方式,达到了5.028,变形程度最小值也出现在自由压缩方式为2.468,如此大的变形量对制造超细晶是非常有利的。三种变形方式中最大等效应变排序为自由压缩>闭式压缩>半闭式压缩,最小等效应变排序为闭式压缩>半闭式压缩>自由压缩,等效应变平均值排序为闭式压缩>半闭式压缩>自由压缩,由此可见变形程度最高的变形方式是闭式压缩。等效应变不均匀程度系数排序为自由压缩>闭式压缩>半闭式压缩,而自由压缩不均匀程度为半闭式压缩、闭式压缩的2倍和1.73倍,由此进一步证明自由压缩中的材料畸变对材料均匀性极为不利。

3 结语

通过对三种不同变形方式下的多向压缩变形过程的仿真模拟,分析了不同压缩变形方式的变形特点及其对变形程度的影响,研究了三种不同压缩变形方式的变形不均匀性,得到如下结论:

(1)多向压缩可以有效获得高的累积等效应变,三种压缩形式获得累积应变的效果排序为闭式压缩、半闭式压缩和自由压缩。

(2)多向压缩试样形状规整情况取决于其变形约束条件,闭式压缩时试样侧面四个面均被模具限制,所以形状最规整,而自由压缩形状产生明显畸变。

(3)压缩变形存在变形不均匀现象,多向压缩变形也不可避免,半闭式压缩不均匀性系数为0.382,其变形均匀性略高于闭式压缩,而明显高于自由压缩。