热轧道次变形量对铝阳极组织结构和电化学性能的影响

梁叔全,官迪凯,毛志伟,张勇,唐艳,刘荣

热轧道次变形量对铝阳极组织结构和电化学性能的影响

梁叔全,官迪凯,毛志伟,张勇,唐艳,刘荣

(中南大学 材料科学与工程学院,湖南 长沙,410083)

采用析氢测量法、计时−电位法(E−T曲线)和Tafel曲线法,研究在温度为370 ℃时,不同热轧道次变形量制得的铝合金阳极的电化学性能和耐腐蚀性能,所用电解液是温度为80 ℃、添加Na2SnO3缓蚀剂的5 mol/L NaOH溶液。通过透射电镜、扫描电镜和能谱等分析相关材料的结构。研究结果表明:随着道次变形量的增加,铝合金阳极经历了动态再结晶组织的转变过程,铝合金阳极开路电位有所正移,活性有所降低,而自腐蚀电流密度先降低后升高,耐腐蚀性能先提高后降低;在370 ℃时,以道次变形量为40%轧制时所得的铝合金阳极综合性能最佳。

铝合金阳极;道次变形量;电化学性能;耐腐蚀性能

铝合金作为阳极材料具有电化学活性高、放电能力大、电极电位负等独特优势,但同时存在电化学活性低、耐腐蚀性能差2个突出问题[1−2]。为了使作为电极材料的铝合金具有良好的电化学性能和耐腐蚀性能,近年来通过添加合金元素和改进材料处理工艺[3−6],或向电解质溶液中添加缓蚀剂[7−10]的办法来改善铝阳极的电化学性能和耐腐蚀性能。采用这些方法虽未能完全有效地解决上述问题,但已取得了明显进展。有研究表明:退火能显著降低铝阳极的析氢腐蚀[11−12];固溶处理对常温下铝阳极的电化学性能影响不大,但可改善高温下的阳极性能,提高阳极的电流效率,降低晶间腐蚀[13]。然而,热轧工艺对铝阳极性能的影响的研究较少,为此,本文作者结合轧制工艺对铝阳极综合性能的影响[14],就不同热轧道次变形量对铝阳极组织结构、电化学活性和耐蚀性的影响进行研究。

1 实验方法

1.1 试样制备

采用传统浇铸工艺制得 Al-Mg-Sn-Bi-Ga-In铝合金。经过铣面后,将其在510 ℃下保温5 h后水淬,以减少铝合金中的晶体缺陷,提高合金元素在铝基体中的固溶度。将固溶处理后的铝合金在双辊轧机(420 mm×500 mm)上轧制成约0.5 mm厚的板材,制得4种铝合金,轧制工艺参数见表 1。将上述合金制备成工作面积为1 cm2的正方形电极片,用AB胶将电极的非工作区域覆盖,电极片用金相砂纸逐级打磨抛光,分别用丙酮和蒸馏水清洗后晾干备用。以石墨为辅助电极,Hg/HgO电极为参比电极。

Table 1 Rolling technology of Al alloy

表1 铝合金的轧制工艺

1.2 显微组织分析

将一组样品首先用机械方法减薄至厚度为 0.1 mm,然后,在MIT−Ⅱ型双喷电解仪上用体积浓度分别为30% HNO3和70% CH3OH溶液双喷减薄,采用液氮冷却,双喷温度为−25 ℃,电压为10~20 V,电流为80~100 mA。用TecnaiG220型透射电镜观测材料组织变化。

另一组样品表面经水磨砂纸和金相砂纸打磨、抛光后,用0.5%(体积分数)HF腐蚀30 s,蒸馏水清洗后烘干备用。用日本Sirion−200型扫描电镜分析铝阳极的表面形貌和合金元素的分布,并对典型的偏析相进行能谱分析。

1.3 铝阳极的性能测试

采用容量瓶和刻度管法测量 80 ℃时铝合金在碱液中的析氢反应速度,实验样品表面积为6.35 cm2。用单位时间单位面积的铝合金所析出的氢气体积来表示析氢速度v,单位为 mL/(cm2·min)。

测试装置为上海辰华仪器公司制造的 CHI660电化学工作站和 CHI680电流放电器及其配套软件。采用三电极体系测试,电解液为添加Na2SnO3的5 mol/L NaOH溶液,用计时−电位法测试铝阳极在700 mA/cm2的电流密度下的性能;Tafel曲线的扫描范围为−2.0~−1.6 V,扫描速度为 10 mV/s,测试温度为 80 ℃。

2 实验结果与讨论

2.1 铝阳极的显微组织

在热轧温度为370 ℃,道次变形量分别为20%,30%,40%和50%的1,2,3和4号合金的TEM组织如图1所示。从图1可以看出:道次变形量为20%的铝合金具有典型的位错胞状组织,存在大量位错缠结,未发现亚晶的迹象,见图1(a);道次变形量为30%的铝合金 TEM 组织中有不少亚晶,亚晶边缘仍存在少量位错胞状组织和位错缠结结构,见图1(b);道次变形量为40%铝合金其TEM组织存在大量亚晶,且晶界清晰、平直,表明已经发生动态再结晶,见图1(c);道次变形量为50%铝合金其TEM组织存在再结晶晶粒长大和完全再结晶晶粒,表明在此条件下已发生二次动态再结晶,见图1(d)。

上述各样品的SEM组织如图2所示。从图2可以看出:道次变形量为20%和50%条件下制备的铝合金,用0.5% HF腐蚀30 s 后,在SEM组织中出现大量腐蚀坑。腐蚀坑分为2类,其中一类较细小,一类较粗大,部分较粗大腐蚀坑中存在白色析出物,见图2(a)和 2(d);道次变形量为 30%和 40%条件下制备的铝合金,用0.5% HF腐蚀30 s,SEM组织中的腐蚀坑数量、尺度和深度明显减小,见图2(b)和(c)。造成上述 SEM 组织变化的主要原因与道次变形量对材料更深层次的结构变化有关。在温度为370 ℃时,道次变形量较低(如20%)的轧制过程中,轧制变形引起的主要结果是在组织中形成大量位错缠结和胞状组织,它们将接纳大部分合金元素,包括活性元素Sn和In等。在位错缠结和胞状组织与活性元素聚集的共同作用下,铝合金腐蚀后留下大量腐蚀坑。而在370 ℃、道次变形量分别为30%和40%下制备的铝合金,变形聚集的能量和加热提供的能量足以引发动态再结晶。从图 2(b)和图 2(c)中合金元素的线扫描分析图谱可以看出:道次变形量为40%的铝合金中,活性元素Sn和In的分布比在道次变形量30%的铝合金中的分布更均匀;道次变形量50%条件下制备的铝合金,由于发生二次动态再结晶,大部分合金元素包括主要活性元素Sn和In等从晶内排出,在晶界聚集并形成偏析相。

图1 不同道次变形量下铝合金阳极的TEM组织Fig.1 TEM microstructures of Al alloys anode after compressed under different pass deformations

从图2还可以看出:道次变形量50%的铝合金的偏析相比道次变形量 20%的铝合金的偏析相多且粗大,集中分布在晶界处,经腐蚀后在周围生成较大的腐蚀坑。容易脱落。偏析相A点和B点合金元素能谱分析见图2(a)和图2(d),偏析相能谱分析结果见表2,偏析相中除了Sn和In等活性元素外,还存在其他元素和Fe和Si等杂质元素。道次变形量为50%条件下制备的铝合金,其偏析相的活性元素Sn和In以及Fe和Si杂质等含量显著增加。

表2 A和B点析出相能谱分析结果(质量分数)Table 2 Result of EDAX pattern at points A and B of precipitation phase %

2.2 铝阳极的电化学性能

2.2.1 热轧道次变形量对铝阳极恒电流放电性能的影响

图3所示为在温度80 ℃添加缓蚀剂的碱液中,4种铝合金阳极在电流密度为 700 mA/cm2时的放电性能。从图3可见:当道次变形量为20%时,铝合金阳极的活性最强,放电性能稳定。由于大量位错缠结和位错胞状组织使得基体的活性很高,其偏析相细小、分布较均匀,见图 1(a);随着道次变形量的增大,铝合金阳极的电化学活性逐渐降低,这是因为变形量达到临界变形量时,发生了动态再结晶,形成大量亚晶组织和少量再结晶晶粒,其组织均匀、细小,Sn和In等活性元素分布也很均匀,偏析相减少,见图1(b)和(c)。电化学活性降低主要是因为大量位错缠结和位错胞状组织已明显消除。这2种铝阳极的活性主要是由偏析相的优先溶解和基体内活性元素Sn和In等的溶解−再沉积共同作用产生的[15]。尽管有所下降,但活性仍较高,且放电性能稳定。当道次变形量为50%时活性降低幅度最大,且放电稳定性差。其原因是:偏析相粗大,腐蚀后在偏析相周围形成较大的腐蚀坑(见图2(d)),在放电过程中偏析相脱落。

图2 不同道次变形量下铝合金阳极的的扫描电镜图Fig.2 SEM images of Al alloys anode after compressed under different pass deformations

图3 铝合金阳极在添加缓蚀剂的5 mol/L的NaOH溶液中以700 mA/cm2恒电流放电曲线Fig.3 Discharge curves of Al alloy anodes at 700 mA/cm2 in corrosion inhibitor of 5 mol/L NaOH solution

2.2.2 热轧道次变形量对铝阳极开路电位和Tafel曲线的影响

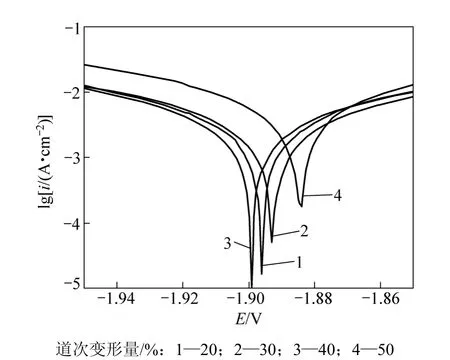

图4所示为不同道次变形量下制备的铝合金阳极的Tafel曲线。从图4采集的主要电化学参量见表3。由图4和表3可以看出:随着道次变形量的增大,开路电位不断正移,而自腐蚀电位的变化基本保持衡定;自腐蚀电流密度则随着道次变形量的增大先逐渐降低,至道次变形量为40%时达到最低,当道次变形量为50%时又显著升高。根据法拉第定律[16],腐蚀电流密度与腐蚀速率成正比,当道次变形量为40%时,自

腐蚀电流密度最低为6.691 mA/cm2,说明道次变形量为40%时铝合金阳极的抗电化学腐蚀性能较好。其原因是发生了比较均匀的动态再结晶,生成了晶界清晰、平直的小的新晶粒,见图 1(c);且组织较均匀,偏析相较少,固溶于铝基体内的活性元素分布也较均匀,见图 2(c)。这说明活性点均匀分布后,减小了基体各处的电位差,发生了均匀腐蚀,减少了微电池腐蚀。而道次变形量为50%的铝合金阳极的自腐蚀电流密度最大值为12.24 mA/cm2,抗电化学腐蚀性能最差;主要是由于发生了二次动态再结晶,见图1(d);活性元素被排出晶粒,并被较粗大的偏析相吸收,且偏析相较多(图2d),使得基体内电位差较大,导致产生严重自腐蚀。

图4 不同热轧道次变形的铝合金阳极的Tafel曲线Fig.4 Tafel polarizing curves of Al alloys anode after different pass deformations in hot rolling

表3 不同轧制工艺对铝阳极电化学性能的影响Table 3 Effects of different rolling technology on the electrochemical properties of Al anode

2.3 热轧道次变形量对铝阳极耐腐蚀性能的影响

薄板铝合金阳极实验样品在温度为80 ℃,添加缓蚀剂Na2SnO35 mol/L NaOH溶液中,经不同放置时间所测得的析氢数据曲线,见图5。由图5可看出:在相同放置时间的条件下,道次变形20%和50%轧制的铝合金阳极析氢量明显较大;道次变形30%和40%轧制的铝合金阳极析氢量较低,特别是道次变形40%进行轧制的 3号样品的析氢速率最小,以累计放置 10 min计算,只有0.1890 mL/cm2·min。造成道次变形20%轧制的铝合金阳极析氢量明显偏大的主要原因,是材料内含有大量位错胞状组织和大量位错缠结。它们一方面使基体处于较高的能量状态,另一方面聚集大量活性元素Sn和In等,以及杂质元素如铁、硅、铜等。2个因素共同作用使道次变形量为20%的铝合金阳极析氢量明显偏大。而造成道次变形量50%轧制的铝合金阳极析氢量明显偏大的主要原因,则是二次动态再结晶使活性元素和杂质元素,晶粒内排出,形成较多的偏析相,见图2(d)。偏析相使晶界优先溶解造成晶粒脱落,降低电流效率。道次变形量30%和40%轧制的铝合金阳极因动态再结晶形成均匀细小,偏析相比较少的显微组织,主要活性元素和杂质分布较均匀,减少了它们的不利影响,使铝阳极发生均匀腐蚀,提高了耐腐蚀性能。特别是道次变形量为40%轧制的铝合金,动态再结晶充分,非均匀腐蚀受抑制,因而析氢速率最小。可见:析氢曲线的变化与组织变化密切相关。

图5 不同热轧道次变形量的铝合金阳极的析氢曲线Fig.5 H2 evolution curves of Al alloy anodes after different pass deformations in hot rolling

3 结论

(1) 在铝合金热轧温度为370 ℃,道次变形量分别为20%,30%,40%和50%时,随着道次变形量增大,铝合金阳极微观组织由典型的位错缠结、胞状组织向完全动态再结晶组织,再向二次动态再结晶组织转变。

(2) 组织结构的转变造成随着道次变形量增加,铝合金阳极开路电位正移,自腐蚀电流密度先降低后升高,耐腐蚀性能先提高后降低,电化学活性一直降低。

(3) 铝合金在370 ℃下,按道次变形量40%热轧可获得较理想的完全动态再结晶组织,Sn和In等活性元素分布均匀,偏析相减少,电化学活性高,耐腐蚀能力显著提高,综合性能最佳。

[1]Barbucci A, Cerissola G, Bruzzone G, et al.Activation of aluminium anodes by the presence of intermetallic compounds[J].Electrochimica Acta , 1997, 42(15): 2369−2380.

[2]Shibli S M A, Gireesh V S. Activation of aluminum alloy sacrificial anodes by selenium[J]. Corrosion Science, 2005, 47(8):2091−2097.

[3]Valand T, Nilsson G. The influence of Sn on the electrochemical behaviour of Al[J]. Corrosion Science, 1977, 17(10): 931−938.

[4]Mance A, Cerović D, Mihajlović A. The effect of small additions of indium and thallium on the corrosion behaviour of aluminium in sea water[J]. J Appl Electrochem, 1984, 14(4): 459−461.

[5]Eishaye H A, Abd E I, Wahab F M. Effect of gallingions on the electrochemical behaviour of Al,Al-Sn,AI-Zn and AI-Zn-Sn alloys in chloride solutions[J]. Corrosion Science, 2001, 43(4):643−654.

[6]Gurrappa I. The surface free energy and anode efficiency of aluminum alloys[J]. Corrosion Prevention&Control, 1993, 40(4):111−114.

[7]Macdonald D D, English C. Development of anodes for aluminium/air batteries-solution phase inhibition of corrosion[J].J Appl Electrochem, 1990, 20(3): 405−417.

[8]Kapali V, Venkatakrishna Iyer S, Balaramachandran V.Studies on the best alkaline electrolyte for aluminium/air batteries[J].Journal of Power Sources, 1992, 39(2): 263−269.

[9]Patnaik R S M, Ganesh S, Ashok G. Heat management in aluminium/air batteries: sources of heat[J]. Journal of Power Sources, 1994, 50(3): 331−342.

[10]Gnana S R L, Ganesan M, Anbu Kulandainathan M. Influence of inhibitors on corrosion and anodic behaviour of different grades of aluminium in alkaline media[J]. Journal of Power Sources,1994, 50(3): 321−329.

[11]Lin J C, Shih H C.Improvement of the current efficiency of an Al-Zn-In anode by heat-treatment[J]. Electrochem Soc, 1987,134(4): 817−823.

[12]祁洪飞, 梁广川, 李国禄, 等. 均匀化退火对铝合金阳极活化性能的影响[J]. 材料工程, 2005(10): 27−30.

QI Hong-fei, LIANG Guang-chuan, LI Guo-lu, et al. Effects of homogenization treatment on aluminum alloy anode activation properties[J]. Materials Engineering, 2005(10): 27−30.

[13]龙萍, 李庆芬. 固溶处理对Al-Zn-In-Si-Sn阳极电化学性能的影响分析[J]. 装备环境工程, 2005, 2(2): 12−16.

LONG Ping, LI Qing-fen. Eeffect of solution treatment on Al-Zn-In-Si-Sn anode electrochemical performance analysis[J].Environmental Engineering Equipment, 2005, 2(2): 12−16.

[14]梁叔全, 毛志伟, 张勇, 等. 轧制温度和道次变形量对铝阳极Al-Mg-Sn-Bi-Ga-In性能的影响[J]. 中南大学学报: 自然科学版, 2010, 41(3): 906−911.

LIANG Shu-quan, MAO Zhi-wei, ZHANG Yong, et al. Effect of rolling temperature and pass deformation on Al anode Al-Mg-Sn-Bi-Ga-In performances[J]. Journal of Central South University: Science and Technology, 2010, 41(3): 906−911.

[15]廖海星, 朱鸿赫, 齐公台, 等. 温度对铝合金牺牲阳极活化溶解行为的影响[J]. 华中科技大学学报: 自然科学版, 2004,32(2): 114−116.

LIAO Hai-xing, ZHU Hong-he, QI Gong-tai, et al. Effects of temperature on the activation dissolveing behavior of sacrisfice aluminum alloy anode[J]. Huazhong University of Science and Technology Journal: Natural Science, 2004, 32(2): 114−116.

[16]Zazoua A, Azzouz N. An investigation on the use of indium to increase dissolution of Al Zn anodes in sea water[J]. Materials &Design, 2008, 29(4): 806−810.

(编辑 张曾荣)

Effect of pass deformation in hot rolling on microstructure and electrochemical performances of Al alloy anodes

LIANG Shu-quan, GUAN Di-kai, MAO Zhi-wei, ZHANG Yong, TANG Yan, LIU Rong

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

The effect of pass deformation in hot rolling on the electrochemical property and anti-corrosion property of Al alloy anode in alkaline solution (80 ℃, Na2SnO3+5 mol/L NaOH) was analyzed by hydrogen collection tests,chronopotentiometry (E-T curves) and Tafel curves. TEM, SEM and EDX were employed to analyze the materials microstructure. The results show that the Al alloy anodes undergo the dynamic recrystallization after different pass deformations. With the increase of the pass deformation, the open-circuit potential rises and electrochemical activity gradually drops. Meanwhile, the corrosion current density first decreases and then increases while the anti-corrosion property shows an opposite tendency. When the pass deformation of rolling is 40% at 370 ℃, the Al anode obtains the best performance.

Al alloy anode; pass deformation; electrochemical property; anti-corrosion property

TM911.41

A

1672−7207(2011)02−0323−06

2009−12−07;

2010−02−28

国家自然科学基金资助项目(50774097);国家自然科学基金创新研究群体科学基金资助项目(50721003)

梁叔全(1962−),男,四川成都人,教授,从事铝合金阳极材料的研究;电话:0731-88836069;E-mail:sqliang@mail.csu.edu.cn