薄壁小孔零件加工工艺与工装设计

鲁淑叶,方 毅

(四川信息职业技术学院,四川 广元 628040)

1 零件结构特点及技术要求

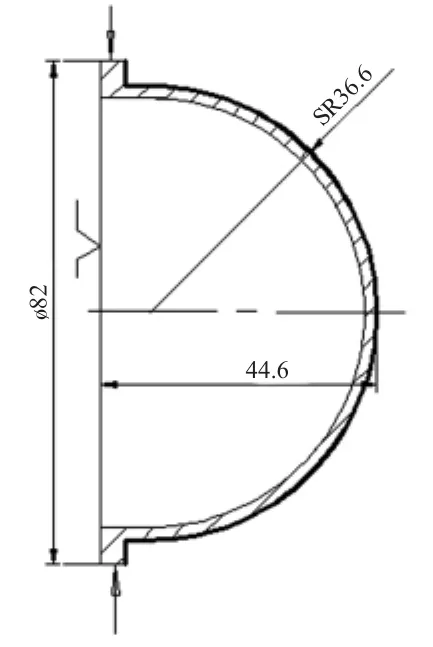

飞层零件是我院数控实训中心承接的一批零件,零件数量6个,属于小批量生产。如图1所示,零件毛坯为外径ø85、内径ø65、长为45的空心圆柱,材料紫铜。该零件厚度只有2mm,属于典型的薄壁类零件,需要加工直径为ø2的小孔,孔的分度误差为±3′,零件尺寸公差要求较高,最小公差要求0.039mm。

2 加工技术难点分析

分析该零件结构特点,其加工具有以下难点:

(1)该零件厚度较薄,只有2mm,装夹容易变形;

(2)零件中孔比较小,且在曲面上钻孔,不易保证;

(3)紫铜塑性高、强度和硬度低,切屑易粘刀,在工件表面易产生水纹状波形,不仅影响已加工表面质量,而且会导致刀具加剧磨损。

3 加工工艺设计

在查阅大量相关技术资料,分析零件的结构特点和技术要求后,经过多次论证及实践探索,最终确定以下加工方案,具体如下:

3.1 数控车削

(1)平端面→粗、精车ø82×40的外圆→粗、精车ø69.2的内凹球体。其工序简图如图2所示。

图1 飞层零件

(2)调头。平端面保证总长44.6→粗、精车SR36.6的凸球体。其工序简图如图3所示。

3.2 高速五轴加工

(1)粗、精铣 16-ø2孔

图2 工序简图1

图3 工序简图2

(2)线切割。利用线切割切掉多余的ø82×4凸耳。

(3)16-ø2孔的工装夹具设计。如图3所示,在数控车削加工中,为了在五轴机床上加工时方便装夹,所以多车了ø82×4的一个装夹位。但在装夹过程中由于零件壁比较薄,使用三爪卡盘装夹时容易变形,为此设计专用的辅助工装才能较好的完成此零件的第二工序加工。根据零件在车削后完成的工序情况设计辅助工装如图4所示,其中R34.6的凸半球与车削零件中的凹半球进行无间隙配合,与零件的装配如图5所示,加工完毕取工装时,利用高压气枪对准ø12吹高压气可将工装取下。

这样设计辅助工装保证了零件不易变形、工件装夹方便、使用寿命长等特点。

图4 辅助工装

4 加工参数的合理选择

(1)切削用量的选择。减少切削加工中的切削力是防止和减少薄壁零件变形的有效工艺措施。切削用量三要素的合理选择能减少切削力,从而减少变形,能有效保证零件的尺寸精度和表面粗糙度,因此如何优化切削用量三要素成为切削加工的关键。

图5 辅助工装的装配

零件车削:粗加工时,背吃刀量和进给量,可以取大些;精加工时,背吃刀量控制在0.2~0.3mm,进给量取 0.1~0.2mm/r甚至更小,切削速度 VC取3~5m/min。

零件在五轴机床上高速铣削:轴向切深取10%~20%刀具直径,进给量选择0.05mm/z~0.15mm/z。

(2)刀具参数的选择。选用较大的前角和后角能使切削刃锋利,同时前角大,切削变形小,降低了切削流出时摩擦阻力,不易粘刀,排屑顺利。该零件车削时可选用硬质合金刀具,大圆弧断屑槽,粗车时取前角 γ。=20~25°,精车时取 γ。=25~30°,这样切削刃锋利,切削轻快,且能顺利卷屑和排屑。

5 结束语

通过对薄壁类零件常用加工方法的调研,结合所学数控加工的工件装夹方法、合理的装夹方式及合理的切削选用,通过上述工艺安排及辅助工装设计,能有效控制该类零件变形,保证了零件质量。