钢板电机外壳冲压生产工艺研究

毕 彦,马林旭,崔忠宝

(1.天津中德应用技术大学,天津 300350;2.天津东方兴泰工业科技股份有限公司,天津 301700)

电机行业是一个比较传统的行业,经过200多年的发展历程,已具有相当规模。传统的电机普遍采用金属铸造壳体,从铸造铁壳体,逐渐发展成为铸造铝合金壳体,虽然在产品品质上有了明显进步,但由于铸造零件经常存在的缩孔、缩松、夹杂、气泡等缺陷,影响了电机壳体的质量,进而影响了电机的整体质量。为解决这一问题,近年来,国内外的大型电机厂开始研究使用钢板冲压制作电机外壳,钢板电机外壳具有精度高、重量轻、通风冷却效果好等优点。而且,钢板冲压加工生产效率高,无污染,少无切削,节省原材料,电机外壳生产可随用户的需求快速变化,满足了快速响应市场的要求。

1 冲压成形工艺研究

钢板电机外壳与定子铁芯的装配为过盈配合,采用冷压方式将定子铁芯压入外壳内。因此,钢板外壳的成形精度是制造中小功率钢板电机的关键技术。钢板外壳的加工工艺是保证外壳加工精度、提高生产效率的主要途径。

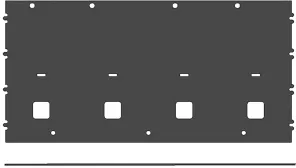

采用冲压生产的电机外壳产品如图1所示。

电机外壳产品生产的工艺路线为:原料检验→定尺下料→切边冲孔→冲压预弯→冲压压圆→包口整形→焊接→终检→涂防锈油→包装入库。

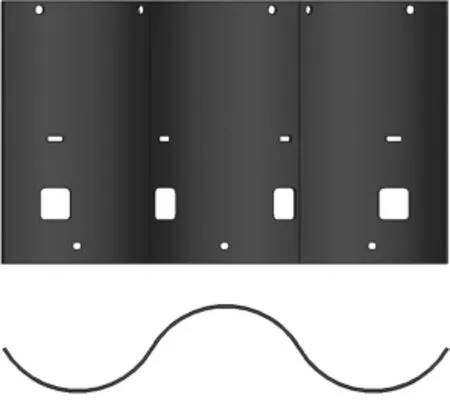

冲压成形过程包括:切边冲孔、预弯、压圆和包口整形四道工序,如图2~5所示。

2 解决电机外壳冲压回弹问题

图1 冲压生产的电机外壳产品

图2 切边冲孔工序

图3 冲压预弯工序

图4 冲压压圆工序

图5 包口整形工序

钢板电机外壳材料通常为DC04,厚度3mm以上。DC04钢不仅有良好的延展性,还有良好的导磁性和较少剩磁,是电机机壳的首选材料。但DC04钢在塑性弯曲成形时回弹大,特别是材料厚度越大引起的回弹就越大。因此在成形为圆筒形状后必须进行整形,消除回弹变形对工件精度的影响。

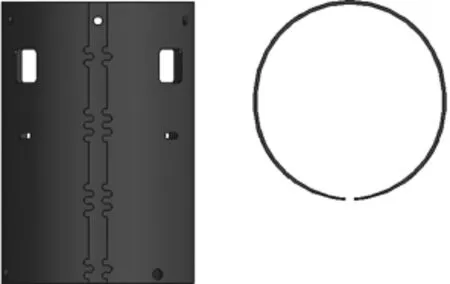

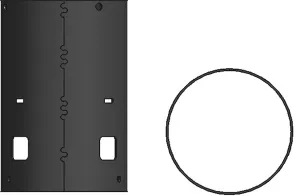

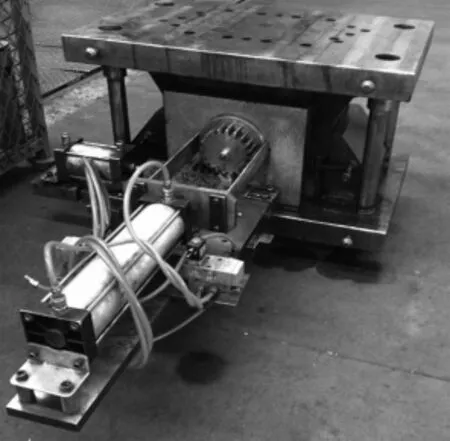

通过工艺试验发现,普通整形方法无法使工件达到精度要求。因此,我们开展了深入研究,根据最大弯曲拉应力发生在工件外表面的特点,探索了改变外表面应力状态减少弯曲回弹的方法。即在整形时通过整形模块对工件外表面进行挤压,产生挤压痕,使工件外表面松弛,改变工件外表面的应力状态,减少了外表面的拉应力,达到减小回弹的目的。可以比较图6和图7中的工件外表面,图7中的工件外表面有明显的环形挤压痕。在整形时还采用让工件在整形模内旋转的方法,提高整形效果,图8所示为带有旋转机构的整形模具,工件整形时在模具内转动6次完成整形。

图6 压圆工序件

图7 整形工序件

图8 整形模旋转机构

3 电机外壳的焊接

钢板电机外壳冲压成形后需要对接口进行焊接,如图9所示为焊接后的电机外壳。为保证焊缝质量,采用氩弧焊进行焊接,购置了专用的焊接机器人,保证焊接质量的稳定。设计了专用的双工位夹具,与机器人配合工作,既保证了焊接品质,又提高了生产效率。如图10所示为焊接机器人与焊接夹具。

图9 电机外壳的焊接

图10 焊接机器人与焊接夹具

4 结束语

项目研发了高精度轻量化电机外壳冲压成形生产工艺,取代了传统的铸造工艺,实现清洁、绿色生产。该工艺特点包括:

(1)冲压电机外壳与铸造电机外壳相比重量减轻60%以上,实现了产品的轻量化。同时,提高了产品质量,保证了产品合格率。

(2)应用旋转刻痕释放应力的方法,通过整形工序的旋转调整,在产品外侧挤压环形痕,改变了外侧表面应力状态,有效消除了弯曲回弹大的问题,保证了最终产品的成形精度,满足了电机外壳内部高精度形状和尺寸的要求。