单人单机在冲压生产领域的研究与应用

孔凡燕,崔礼春,虞 帅,赵烈伟

(安徽江淮汽车集团股份有限公司 技术中心,安徽 合肥 230601)

冲压是汽车生产四大工艺之首,其工作特点是:工作作用力大,循环时间短,操作动作简单重复。操作人员长时间作业极易造成因操作疲劳而出现失误,从而引发事故,因此,冲压机械作业具有较大的危险性。找出合适的方法来降低冲压人员的劳动强度势在必行,而新工艺新方法的应用已成为当今各个行业发展的趋势,冲压作业自动化是制造业发展的必然。但另一方面,从经济成本等方面考虑,冲压作业如果实现完全自动化投入很大,而如果通过设备和模具的改造来实现半自动化生产则不失为一种较好的解决方案。

本文以某手工冲压生产线改造为例,通过对工装、设备的改造,以及在辅助设施的帮助下,实现单人操作压力机,由原来的人工上料、下料操作流程改为人工上料、自动下料操作流程,即单人单机生产模式。

1 手工冲压线生产现状

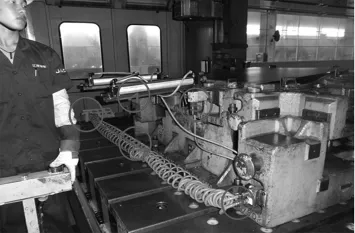

手工冲压生产线承接大部分汽车内板冲压件的生产,岗位操作人员30人,由于压力机的操作特性,每道工序需2~3人进行生产操作,平均冲次为9次/分钟。冲压作业时,每台机床至少需要一个人上料、一个人下料才能完成单工序生产,生产方式如图1所示,且两名操作人员配合需要时间,生产效率自然降低,人力资源利用率较低,安全事故发生的几率也增大。

图1 手工冲压线生产

2 单人单机模式改造

2.1 总体思路

(1)冲压作业只有实现自动化才能更好地降低人员劳动强度,提高生产效率,减少人身伤害事业的发生。综合考虑投入等因素,自行改造实现半自动化的经济效益和社会效益最大。

(2)通过对机床和模具的改造实现单人单机生产模式。

(3)生产时在模具上增加与机床气源连接的气缸,通过调整气路自动化角度控制气缸顶起和回程的时间来顶出模腔内的产品件。

(4)在模具上增加连接气缸的辅助装置,来控制产品件的顶出路线。

(5)在机床与传送带之间增加带滑轮的料架,使产品件由传送带转入下道工序。

2.2 方案实施

结合单人单机改造整体思路,对所有手工线模具进行识别、分析及生产验证,根据单人单机的实现可能性,将模具划分为可改造模具与不可改造模具;可改造模具全面维护、保养,确保废料自排、无卡料现象、便于取放。以某产品工序模具及设备的改造为例增加装置,控制气动顶料装置实现自动下料。

如图2所示为经过改造后的单人单机冲压作业生产模式,实现单人单机作业模式后每道工序只需一人上料,自动下料,一人操作,效率增加,安全性提高。

图2 单人单机生产模式

单人单机工作原理:生产时调整气路自动化角度控制气缸顶起和回程的时间,当机床滑块达到设定角度,如图3所示,机床气源1通过气管2、气缸气源3向气缸4输入气源和排出气源,气缸4通过固定装置5固定在经过改造的模具6上,压机滑块经过一个行程后,模具6压出工序件后,气缸4将工序件顶到滑料架7上,由滑料架7和输送带8将成品件转入下道工序生产,即为单人单机生产模式。

图3 改造后模具装置

如图4所示为改造后辅助装置,针对不同工序、不同模具,增加不同角度和形状的气缸和辅助装置,从而控制成品件被顶出的路线,保证它能够下落到滑料架上。

图4 改造后辅助装置

单人单机生产模式应用后,手工冲压线单班次员工数由原来的18人减少到10人,节约人力资源成本8人;该生产模式通过增加气动装置,从而减少等待时间,使机床冲次由原来的9次/分钟提高到10次/分钟,生产效率提高了11.1%。

3 结论

冲压车间手工生产线单人单机生产模式,融入先进的技术理念,通过对模具、设备的改造及技术运用,初步实现单人生产操作,减少操作人员、优化生产流程,有效降低人工成本,提升车间生产效率,提高冲压作业安全性,将手工线的生产方式由全手动操作改变为半自动化生产,实现了手工冲压线生产方式质的转变。