闭式单点高速压力机机身的有限元分析

胡战胜,赵升吨,董 朋,欧汝康,胡景锋

(1.佛山市顺德区荣兴锻压设备有限公司 技术中心,广东 顺德 528312;2.西安交通大学 机械工程学院,陕西 西安 710049)

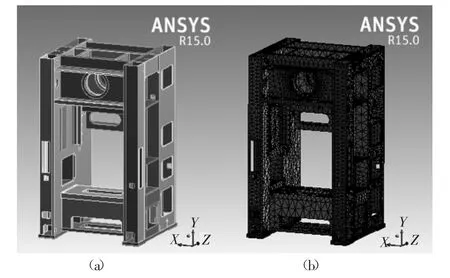

机身是高速压力机的重要组成零件,工作时要承受全部的变形力,其强度、刚度、承载能力及其动态性能将直接影响冲压制品的精度、模具和压力机的使用寿命。闭式机身由于没有C型机身角变形的缺陷,具有较高的刚度,因此在高速压力机中被广泛采用。如图1a所示为我公司研制生产的某型闭式单点高速压力机机身的3D模型,其特点是采用了箱型整体焊接的闭式结构。

为达到即节省材料,又能使设计的机身结构所具有的静、动态特性与工作环境、工况载荷等相适应的目的,本文运用三维设计软件及Ansys Workbench有限元分析软件对所设计的机身进行静力学分析,求解出机身各部位应力分布和变形情况,并通过模态分析得到机身的低阶固有频率和相应的振型图,然后对结果进行分析,验证机身结构设计的合理性和可靠性,为进一步精细化设计提供必要的理论依据。

1 机身的静力学分析

静力学分析是用来计算结构在固定不变载荷作用下位移、应力、应变等的响应,即探讨结构受到外力后的变形、应力、应变的大小和分布,它不考虑惯性和阻尼的影响,也不考虑随时间变化载荷的影响。与固定不变的载荷对应,结构静力分析中结构的响应也是固定不变的。利用ANSYS Workbench软件中的静力学分析模块可以对机械设备在恒定载荷作用下应力和变形等的分布进行精确求解。

1.1 定义材料属性

启动WB结构流程图的Engineering Data单元格,为分析系统添加分析对向的材料属性。本文所述的机身采用优质钢板Q235-A材料整体焊接,其材料属性的杨氏模量、泊松比、密度的参数值分别为206GPa、0.28、7800/kg·m-3。

1.2 导入外部模型文件

根据机身结构设计的工程图样,利用Solidworks软件建立机身的3D模型。为保证几何模型的一致性,将模型的三维装配体(.sldasm)另存为零件模型(.sldprt)格式。

考虑到机身结构比较复杂,为更合理有效地划分网格单元,将工程问题的实际模型简化为分析的物理模型,必须进行合理简化。根据圣维南原理,模型的局部细小变化和改动并不会影响模型总的分析结果。因此本文对机身进行了如下简化处理:对明显不影响机身强度、刚度的部位,如某些圆角、螺孔、凸台等进行简化和省略,但对于传动曲轴支撑孔处的凸台、工作台下方的筋板及靠近地基固定处的加强筋板不进行简化。然后将简化后的三维几何模型以Parasolid格式导入到ANSYS Workbench15.0中,如图1a所示。

1.3 有限单元网格划分

本文机身为整体焊接的箱型实体,因此采用3D网格划分方式。在ANSYS Workbench中,对于3D网格的划分有自动网格(Automatic)、四面体网格(Tetrahedrons)以及六面体主导网格划分(Hex Dominant)三种可以选择。由于四面体网格可以施加于任何几何体,并且可以快速自动生成,划分比较简单,且在关键区域容易使用曲度和近似尺寸功能自动细化网格,并使用膨胀细化实体边界附近的格,实现边界层识别,有助于面法向网格的细化,因此本文选用四面体单元对机身模型进行网格划分,这种单元通过10个节点定义,每个节点含有三个平移自由度,对塑性、超弹性、蠕变、应力钢化、大变形和大应变等问题有很好的适应性。

网格的疏密程度直接影响到计算结果的精度,但并不是把单元划分的越细越好。对单元划分过细时,不仅对模拟分析的精度贡献不大,反而会增加计算时间并占据更大的内存空间,降低分析计算的效率。本文采用ANSYS Workbench对机身模型进行网格划分后,共有90580个节点,47841个单元。如图1b所示。

图1 机身3D模型及网格划分示意图

1.4 确定边界条件及施加载荷

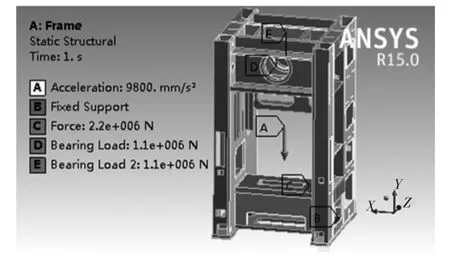

机身通过地脚螺栓与地基相连(假定地基为刚性固定平面),通常在安装固定时还会设置防扭措施,因此将机身与地面接触的所有节点设定为6个自由度全约束。

(5)小淫妇儿,会乔张致的,这回就疼汉子?“看撒了爹身上酒”,叫的爹那甜。我是后娘养的,怎的不叫我一声儿?(明·兰陵笑笑生《金瓶梅词话》第21回)

机身在工作时,承受两个方向相反、大小相等的载荷。本文涉及的闭式高速压力机公称力为2000kN,在分析其应力和变形时,按实际生产经验,取2200kN取代公称力,其中一个是作用在机身传动曲轴前后支撑孔上的两个分力,方向Y+,载荷类型为按余弦规律分布(在ANSYS中为Bearing load)的轴承载荷,由于支撑孔在压力中心前后对称布置,因此大小分别为1100kN;另一个是作用于工作台上支承平面,方向Y-,大小2200kN的均布力(Force)载荷。另外,由于机身重量较大,静力学分析时要考虑其自重的影响,因此给机身施加向下的重力载荷。边界条件和载荷施加状况如图2所示。

图2 边界条件及载荷施加示意图

1.5 静力学分析结果

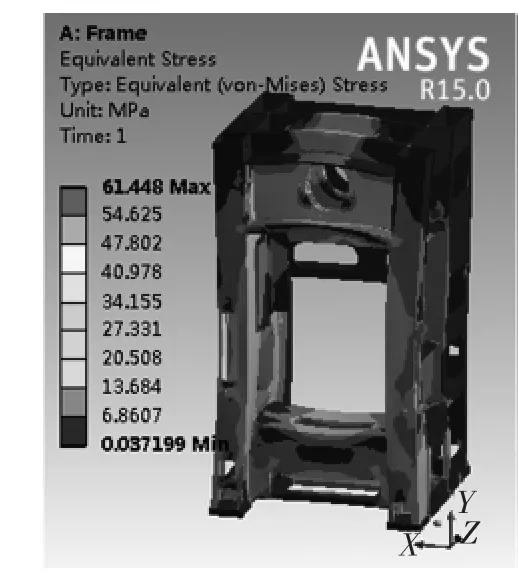

在ANSYS Workbench的Static Structural中,对上述3D分析模型进行计算求解,并设定静力学分析目标,运行计算后分别得到机身等效应力云图、机身总变形云图。

由图3机身等效应力云图可以知道,最大应力出现在机身传动曲轴前后支撑孔的上半部受力区域及侧窗口圆角位置,最大应力为61.448MPa,机身采用Q235钢焊接,屈服强度为235MPa,许用应力为125MPa,则机身的安全系数为S=3.82,因此安全系数足够,满足强度要求;

由图4机身总变形云图可以看出,最大总变形为0.46356mm,最大变形发生的位置在传动曲轴前后支承孔上半部的受力区域,此处变形过大时将导致导轨在中部出现附加力,影响滑块运行的精度因此,为提高压力机刚度和导轨运行精度,此处的结构需适当予以强化。

图3 等效应力云图

图4 总变形云图

2 机身的模态分析

随着高速压力机行程次数的提高,作为最重要载体的机身容易产生振动和噪音。通过单纯的静态设计和经验设计已不能完全满足工程实际的需要,因此在结构设计时,须考虑各种动态因素的作用,对所设计的结构进行详细的动力学分析,以确保机身安全、可靠和具有必要的抗振性能。

如果所设计的机身结构动力学特性不能与其使用的环境相适应,即结构模态与激励频率发生耦合,则机身会产生共振和噪音,严重时甚至会使整台压力机发生抖振,导致局部发生疲劳破坏。

通过对机身进行模态分析,确定其固有频率、固有振型等模态参数,可以预估其在工作状态下的振动情况,然后借助模态分析结果,找出有害的振型和相应的节点位置,通过改变机身的局部结构,使其按要求的方向改变动态特性,从而使其强度、刚度符合预期设计目标。

为了达到减振、降噪的效果,在对机身进行模态分析时,提出如下的模态分析评价指标:

(1)机身的模态频率应避开电机经常工作的频率;

(2)机身的低阶固有频率应避开压力机工作频率。

固有频率和振型是机身承受动态载荷结构设计中的重要参数。对高速压力机的机身进行模态分析,就是要得到其固有频率及相应阶次的模态振型,然后根据设定的评价标准,在结构设计时尽可能使得机身的模态频率满足要求,从而避免发生共振。

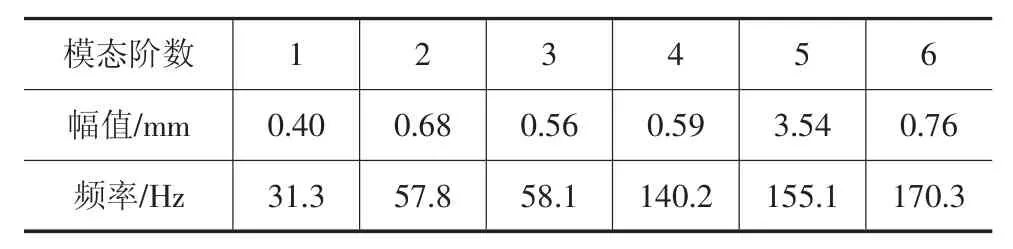

利用Ansys Workbench的Modal模态分析模块,将机身静力学分析模型卸载,然后对其进行模态分析 (采用默认的Block Lanczos模态提取方法),得到前六阶固有频率,如表1所示。

表1 机身前六阶的振幅和固有频率

图5~10为模态分析后得到的振型图,说明如下:

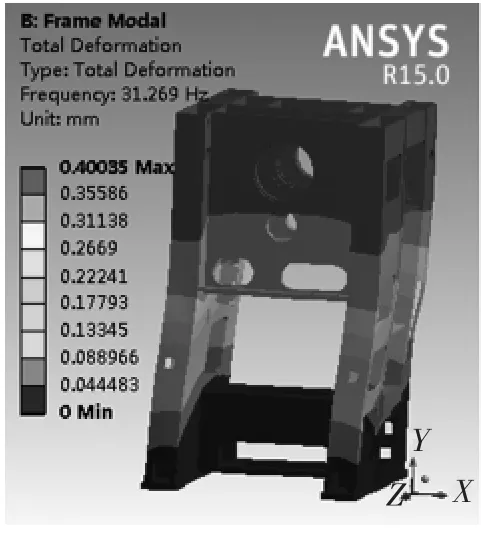

图5为机身一阶振型图,该振型中机身振动幅值不是很大,主要表现为机身在XY平面内沿左右方向的摆动。振动幅度由下向上逐渐增大。由于机身通过地脚螺栓固定在地基上,因此最大振幅出现在机身的顶部,振幅幅值为0.40mm。该振型的危害是使滑块中心偏离下工作台的中心,影响压力机和冲压制品的精度并加速模具的磨损。图6为机身二阶振型图,为机身在XZ平面内绕Y轴的扭曲变形,该振型除了有类似一阶振型的危害外,由于机身的扭曲变形,还会影响齿轮的正常啮合以及滑块的正常导向,需要特别注意。

图5 一阶振型图

图6 二阶振型图

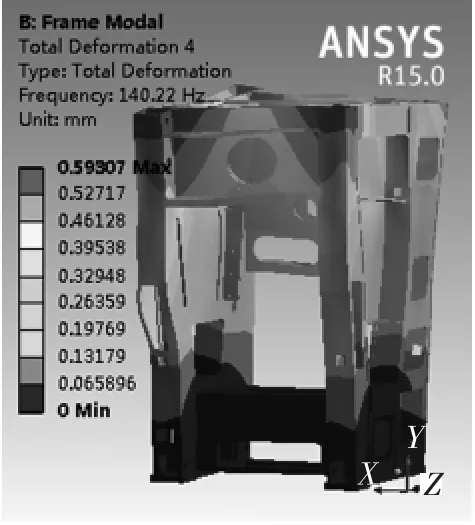

图7为机身的三阶振型图,该振型的机身表现为沿前后方向的摆动,从动态过程可以看出,该振型图自下而上摆动幅度逐渐增大,前后方向振幅最大的节点位置在齿轮油箱后面板的顶部红色云图区域,幅值最大为0.56mm。该振型的危害类似一阶振型,将影响压力机的精度和模具寿命。图8为机身的四阶振型图,从该振型图的动态发生过程可以看出,机身绕Z轴沿四个对角方向扭曲变形且幅度较大,幅值达到0.59mm,该振型的危害性是不仅使传动连接各部产生大的交变应力,而且影响滑块的运行精度和模具的使用寿命。

图7 三阶振型图

图8 四阶振型图

图9 五阶振型图

图10 六阶振型图

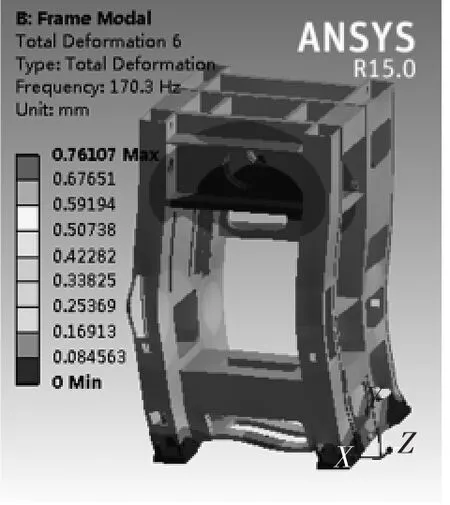

图9为机身的五阶振型图,从该振型图的动态模拟可以看出,整机只有微小的摆动,但齿轮油箱后面板沿前后方向的扭曲变形自下而上逐渐增大,最大幅值出现在齿轮油箱后面板的中间位置的顶部,幅值达到3.55mm;该振型的存在,对齿轮后面的运动输出轴连接将产生较大的应力,影响连接的安全和可靠性。应采取适当措施对该处结构予以加强。图10为机身的六阶振型图,该振型的机身表现与一阶振型类似,表现为机身沿左右方向弯曲变形,不同的是,变形的主要区域发生在侧主壁板中下部。此弯曲变形的幅值达0.71mm,将在机身导轨处给滑块导轨产生较大的挤压应力,影响滑块的正常运行。

对高速压力机的模态分析,应使重要零部件的低阶固有频率避开压力机的工作频率和电机的工作频率。本文所涉及的2000kN高速压力机电机采用宽频三相异步电动机,最大转速不超过1470转/分,故驱动电机的工作频率小于24.5Hz;滑块的行程次数最大200次/分,则压力机的工作频率小于3.33Hz。而机身的一阶固有频率为31.314Hz,大于压力机和电机的工作频率,故认为发生共振的可能性不大,动态特性可满足使用要求。

但考虑到电机的最高转速对应的工作频率与机身一阶固有频率比较接近,因此在设计时,适当调整电机的工作转速,以尽量避开机身的低阶固有频率,减小共振发生的可能性。

3 结束语

本文通过三维实体软件Solidworks2016建立了高速压力机机身的3D模型,并详细介绍了运用ANSYS Workbench对机身进行静力学分析和模态分析的方法和步骤,得出如下结论:

(1)由静力学分析,得到机身有效应力和变形分布情况的云图,分析结果验证了现有结构的刚度、强度满足使用要求。应力和变形最大的位置位于传动曲轴前后支撑孔的上半部受力区域及侧窗口圆角位置,因此此处做适当的补强,可进一步优化机身的结构,提高其强度和刚度。

(2)通过模态分析,得到机身前六阶固有频率和相应的振型图。从分析结果可清晰了解机身在各低阶固有频率下的振动情况,验证了现有机身结构发生共振的可能性较小,动态特性满足要求。在设计时,若适当调整驱动电机的工作转速,使其工作频率远离机身的一阶固有频率以及改变齿轮油箱后面板振动变形最大位置处的结构,对提高机身的动态特性有直接益处。