伺服直驱螺旋压力机的研究与应用

熊晓红,陈 平

(1.华中科技大学 材料成形与模具技术国家重点实验室,湖北 武汉 430074;2.湖北凌顶科技有限公司,湖北 鄂州 436000)

螺旋压力机是一种能量加工设备,因其结构简单,使用成本低,成为目前国内应用面最广的模锻设备,可完成模锻、切边、校正等锻压工艺,不仅适用于机械零件的锻造,而且特别适合于精锻工艺,在汽车、工程机械、铁路车辆、航空航天、船舶等行业中广泛应用。既可用于金属材料的塑性成形,也广泛应用于冶金、餐具、工具、医疗器械、陶瓷、建材和耐火材料等行业。

电机驱动方式是螺旋压力机的关键技术之一。螺旋压力机的滑块每分钟行程次数直接受飞轮角速度ω的影响,由于电机总处于带有大惯量负荷和频繁地正、反向的起动状态,即一直处于“起动-惯性停车-反向起动-制动”的非稳态过程中,因而电流较大,还要控制换向次数。当接触锻件打击时,电机达到设定转速,此时电机骤停,传动系统面临巨大的冲击力和惯性能量释放。所以如何选择惯量小的电机类型、如何释放自身能量、如何保护好电机轴和底座等传动机构成为压力机是否能够长期稳定工作的最重要因素。目前国内电动螺旋压力机有开关磁阻电机驱动和交流异步电机变频驱动系统两种主要方案。由于这两种电机及驱动方式存在固有缺陷,虽然电动螺旋压力机在提高性能及可靠性方面取得了很大进步,但离用户高柔性、高精度、高可靠的要求相差很远。

1 螺旋压力机分类及发展

螺旋压力机按动力形式分类,目前国内有摩擦压力机、离合器式(高能)螺旋压力机和电动螺旋压力机三种类型。摩擦压力机是电机通过摩擦盘和操纵缸而改变飞轮旋转方向的螺旋压力机;离合器式螺旋压力机是通过离合器和回程缸改变滑块运行方向;电动螺旋压力机是电机直接改变飞轮旋转方向的螺旋压力机[1]。

螺旋压力机也有不足之处,它与模锻锤相比,行程次数低,尤其是传统的摩擦压力机只适用于单模槽模锻,制坯不便,往往要另行配备制坯设备。它与热模锻压力机相比,抗偏载能力差,生产率低。另外螺旋压力机还有特殊的力能关系,存在着多余能量问题。即当飞轮提供的有效能量大于锻件实际需要的变形能时,这部分能量将转化为机器和模具载荷,加剧机器的磨损,缩短机器和模具主要受力零件的寿命,严重时还会造成机器和模具直接损坏。

交流伺服压力机是成形装备的最新发展,以计算机控制的交流伺服电动机为动力,通过螺旋、曲柄连杆、肘杆或其他机构将电机的旋转运动转化为滑块所需的直线运动。不但可以保持机械驱动的种种优点,而且改变了其工作特性不可调的缺点,使机械驱动的成形装备也具有了柔性化和智能化的特点,工作性能和工艺适应性大大提高。

交流伺服压力机的核心是交流永磁同步伺服电机和驱动系统,伺服电动机传动指电动机的转速或其他参数可以按照任意的输入信号而变化。20世纪60~70年代开始出现,首先在数控机床行业应用,不仅克服了直流调速系统的缺点,而且达到了直流调速同样的性能。随着电力电子技术的发展,特别是大规模集成电路和计算机控制技术的出现,产生了高性能交流调速系统。九十年代,小功率(5kW左右)的交流伺服电动机作为执行元件应用于伺服控制系统,在各种数控机床和工业机器人得到了充分应用。本世纪初,随着中大功率(100kW以上)交流伺服电动机及其驱动控制装置的日益成熟,该技术得以应用于机械装备的主传动。发达国家开始将交流伺服传动技术应用于锻压机械的研究和产品开发,其应用领域已经覆盖大部分成形设备。

伺服机械压力机称为“第三代压力机”,认为其具有划时代的意义。日本各著名压力机制造厂商如AIDA、KOMASTU、ENOMOTO 和 德 国 SCHULER、SMS等公司已推出商品化的产品。目前正在板料冲压成形中大力推广,ENOMOTO公司的交流伺服电机驱动螺旋压力机在模锻成形中得到了应用。伺服压力机是高新技术与传统机械技术的结合,对推动成形装备的更新换代,具有不可限量的影响。

伺服直驱螺旋压力机继承了电动螺旋压力机能量可控、传动系统简单的优点,并将优点发挥到极致。

(1)实现柔性化和智能化,工作性能提高。由于伺服电动机的速度和位置可任意调节,自动化和智能化程度提高,可任意设置打击能量,设备的工艺适应性扩大。

(2)打击能量控制更精确,制件质量更稳定。伺服直驱螺旋压力机采用同步伺服直驱电机直接驱动,旋转编码器检测和反馈转子的位置和转速,采用闭环控制,螺杆飞轮的转速控制精度及储存的能量波动范围小,打击能量控制精度高。这对保证制件质量稳定性至关重要;同时,通过能量合理设定,尽量减少过剩能量,可以降低设备与模具的磨损,延长设备和模具的使用寿命。

(3)零传动,高效节能。采用先进的交流永磁同步伺服直驱电机和矢量控制技术,电机转子直接与螺杆飞轮连接,电机扭矩直接传递给螺杆飞轮,传动系统简化到极致,实现零传动。没有中间传动部件、易损件和能量损失,高效节能。

2 交流永磁同步伺服直驱电机

交流永磁同步伺服直驱电机是一种低速大扭矩、直接传动的特殊伺服电机。可提供迄今为止最高的转矩密度和使用性能。电机由具有很多级数的定子、永磁空心轴转子和高精度编码器组成。结构上采用较窄的铁芯片堆叠和大的空心轴设计,由于负载不需要转接装置(如减速箱、齿轮、皮带轮、链条等)而是直接连接到电机的转子上,所以简称为直驱电机(如图1所示)。以其高功率因素、高转矩电流比等优越性能被广泛应用于数控机床、机器人等领域。

图1 交流永磁同步伺服直驱电机

其具有以下特点:结构简单,运行可靠;采用高性能钕铁硼励磁,铁损铜损均小于同功率异步电机;体积比异步电机小,而功率因数大大高于后者;直接与负载耦合,低速大扭矩,减少机械传动的维护工作量;采用坚固耐用的旋转编码器作为速度反馈单元,适应振动大的场合长期使用。

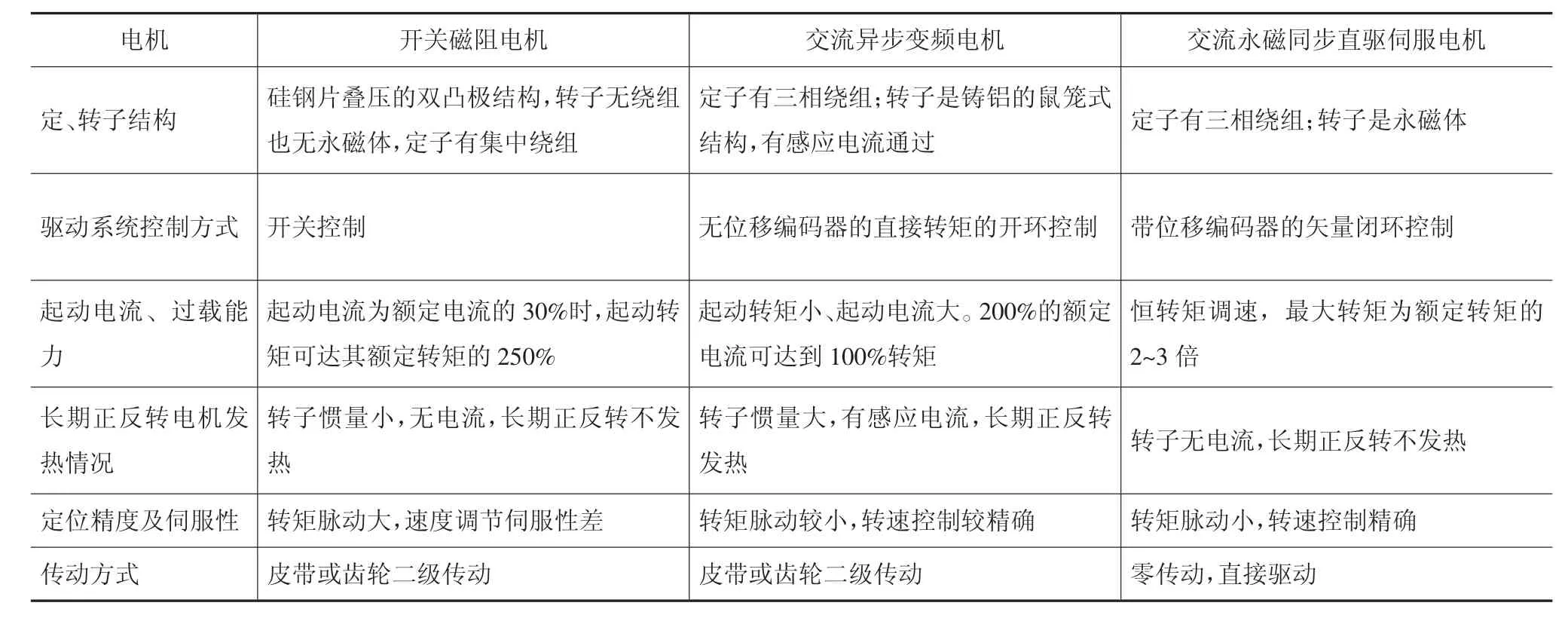

如表1所示,对开关磁阻电机、交流异步变频电机、交流永磁同步直驱伺服电机在螺旋压力机的应用作一个全面对比。

由表可见,采用交流永磁同步伺服直驱电机的螺旋压力机将在高精度、高柔性、节能、可靠性等方面带来革命性的变化。

表1 三种电机性能对比

3 J58SZ型伺服直驱螺旋压力机

伺服直驱螺旋压力机以其从电机到螺杆飞轮零传动特点,提升了传动效率,消除了螺旋压力机原先传动环节故障因素,最大限度降低故障率和维修率,保证设备的可靠性和稳定性。

3.1 基本结构

伺服直驱电机转子直接与螺杆飞轮连接,电机扭矩直接传递给螺杆飞轮,传动系统简化到极致,实现零传动。从设备的坚固性、可靠性、维修和效率方面来说,这种直驱装置代表了螺旋压力机驱动设计的最佳方案。

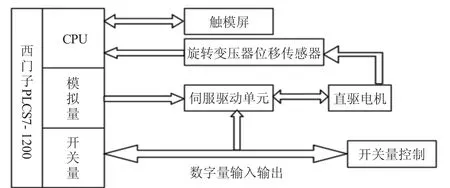

J58SZ伺服直驱螺旋压力机采用同步伺服直驱电动机+伺服控制器驱动、PLC+触摸屏控制方式,如图2所示。同步伺服直驱电机直接驱动螺杆,螺杆的中部装有推力轴承将轴向力传递给机身,螺杆与螺母之螺纹配合,将螺杆的回转运动转换成螺母与滑块的往复直线运动,同时传递能量和力;刹车安装在飞轮的边缘,制动块由弹簧力作用压紧飞轮,防止其在断电情况下转动;伺服电动机带有旋转编码器检测转子的位置和转速,也用来检测飞轮速度或滑块位移。

3.2 工作流程

发出打击指令后,制动器松开,同时启动电机以最大扭矩旋转加速,飞轮和螺杆由电机直接驱动,带动滑块下行,位移传感器实时检测滑块速度和位置,当滑块速度达到所设定能量(E=1/2Jω2)的目标值时,电机速度保持恒定;随后锻造成形;上下模完全打靠、滑块速度降为零时发出回程信号,电机反转,滑块回程,同时顶出器动作,延时一段时间后退回;当滑块回程到一定高度时,电机转入能耗制动,接近上死点时,滑块速度接近于零,制动器动作刹车,使滑块静止在上死点。

图2 J58SZ伺服螺旋压力机结构示意图

3.3 特点

第三代螺旋压力机--伺服直驱螺旋压力机用直驱电机代替传统电动机实现直接驱动,取消了传统的齿轮传动系统,具有以下突出优点:

(1)零传动。直接将扭矩传递给螺杆飞轮,没有中间传动部件、易损件和能量损失。

(2)高效率。传动效率提高20%以上,更加节能。

(3)高可靠。取消了传统的电动机和齿轮或皮带传动系统,避免了传统电动机和齿轮寿命低的弱点,提高设备的可靠性。

(4)低噪声。运动噪声大大降低。

4 控制系统及电机驱动矢量控制技术

4.1 控制系统

控制系统以可编程控制器S7-1200为核心,辅以模拟量输入/输出、数字量输入/输出等扩展模块,再加上外围的控制电路和控制对象,硬件总体结构图如图3所示。CPU模块通过通讯接口与触摸屏进行通讯,触摸屏负责数据的显示和必要的参数设置;模拟量扩展模块产生速度指令信号,驱动单元采用矢量控制方式控制电机运转,电机则通过飞轮和螺杆机构带动压力机的滑块实现上下往复运动。控制系统运行时,通过电机位移传感器检测滑块位移,并判断各开关信号的状态,据此发出一系列控制指令,满足各种操作要求。

图3 控制系统组成框图

控制系统还可以通过现场总线通迅,方便地与制坯、加热、喷墨等配套设备及机器人组成全自动化生产线,实现工业互联网,提升智能制造水平[2]。

4.2 电机控制技术

驱动单元采用矢量控制电机调速技术,采用旋转变压器作为反馈信号,对电机的磁通和转矩分别进行控制,由于伺服系统为闭环系统,速度控制精度更高,从而能量控制更加精确。

矢量控制技术将三相交流绕组iA、iB、iC等效为旋转坐标系下的两相正交绕组iM、iT,亦即将三相旋转磁场等效为两相旋转正交磁场,通过控制等效的励磁电流分量iM和iT转矩电流分量即可实现对iA、iB、iC的控制,如图4所示。通过这种坐标转换,实现了相互耦合的电机参数的解耦,可如直流调速控制系统一样,对交流电动机的磁通和转矩分别进行控制,从而使交流电动机变频调速系统具有了直流调速系统的全部优点,如图5所示。由于伺服系统为闭环系统,速度控制精度更高,从而能量控制更加精确。另外,在运行过程中可限制最大电流,从而避免电流峰值过高引起电机严重发热[3]。

图4 等效的交流电机绕组和直流电机绕组模型

图5 矢量控制原理图

实际运用中,伺服电机采用旋转变压器作为反馈信号,提高其抗震动能力。系统实现对电动机转矩和速度的控制,以满足各种生产工艺要求。

图6 有效能量测试实验

5 有效能量检测

在螺旋压力机的设计中,有效能量是最为关键的指标。以6.3MN伺服直驱螺旋压力机为例,按照国家标准JB/T11194.2-2011规定的铜柱镦粗法进行有效能量测试。

试件准备:铜柱采用纯度为99.9%的电解紫铜棒,直径56mm,高度84mm,牌号为T1或T2。上下两端面储油腔深0.2mm,环形壁厚1mm。试件需进行热处理,将棒料切下后,在电炉内500℃保温1小时,再在炉内缓冷。加工要求保持上下两端面平行,且试件全部粗糙度不大于3.2。如图6所示。

打击测试:将滑块点动上升至最高点,设置打击能量为100%(80kJ),双手按住打击开关,控制需要发出打击指令,完成全能量打击过程。

测量变形后的铜柱:直径93.4mm,高度31.6mm。国标规定打击后的铜柱高度小于42.5mm即满足要求,实验结果表明J58SZ-630伺服直驱螺旋压力机有效能量远超国标,高效、节能。

6 结束语

伺服直驱螺旋压力机电机转子直接连接螺杆飞轮,没有中间传动机构,克服传统传动系统的固有缺陷,大幅提高系统的传动效率,提高能源利用率。提供了极其优秀的性能、极高的刚度、高能量控制精度、更高的生产能力、紧凑的机械组装。零传动、零维护、安静的运行环境,必然提升用户体验,满足客户高品质要求。