润滑供油压力对涡轮增压器转子稳定性影响

辛易达

(大连民族大学 机电学院, 辽宁 大连 116600)

0 引 言

涡轮增压器的应用越来越广泛,但其高故障率已成为人们关注的焦点。有数据显示[1-3],润滑与冷却故障引起的转子失稳在涡轮失效故障中占比约为70%,这也引起了相关学者的重视和研究。文献[4]用CFD方法对浮环轴承三维油膜力进行了仿真分析,但并没有考虑到内外膜油孔对油膜压力分布的影响;文献[5]使用 CFD 方法研究了油孔旋转时浮环轴承载荷的变化和浮环油孔流量的变化;文献[6]基于短轴承理论对涡轮增压器转子进行了离散化建模和数值仿真,研究了浮环轴承环速比和偏心率对转子系统失稳的影响。文献[6]用辛子空间迭代法建立了涡轮增压器转子有限元模型,计算得出转子系统的临界转速,文中基于CFD软件对浮环轴承润滑特性进行了深入分析,并考虑了油孔的影响,同时,分析了浮环轴承对涡轮增压器转子稳定性的影响。

1 浮环轴承稳定旋转的条件

当浮环与轴颈同向异步旋转时,浮环的运动方程为:

(1)

式中:Ir----浮环的转动惯量;

ωo----浮环角速度;

Mi,Mo----分别为摩擦力在浮环内外表面所产生的摩擦力矩。

浮环稳定旋转时,有

(2)

于是

Mi-Mo=0

(3)

忽略浮环自重,根据力的平衡条件,浮环内外表面所受油膜力大小相等,即

Fi-Fo=0

(4)

式中:Fi,Fo----分别为内外油膜对浮环表面的油膜力。

这里为后面FLUENT仿真提供了判断浮环轴承是否进入稳定旋转的依据,即浮环内外表面所受摩擦力矩相等。

假定浮环与轴颈的转速比为恒定[8]:

(5)

式中:C----浮环与轴颈、轴瓦最大间隙;

μ----润滑油粘度;

R----半径;

Ω----转速;

L----油膜宽。

2 浮环轴承润滑油膜的有限元分析模型建立

研究分析的对象是轴承的流体区域,包括:轴瓦上的润滑油供油孔、内外两层油膜以及连接两层油膜的浮环轴承油孔。由于油膜的厚度很薄,为微米级,若在CATIA或其它三维建模软件中建模,并转化为STP格式导入前处理软件ICEM中,几何模型会发生失真,因此直接在ICEM中建立几何模型并划分网格。这里采用非结构化网格进行划分,网格划分后即建立起浮环轴承的有限元模型,如图1所示。

图1 浮环轴承有限元模型

网格划分完成后导出为FLUENT可以识别的MESH文件。

FLUENT求解参数设置。采用压力基分离求解器,这种求解器以动量和压力为基本变量,压力修正和动量方程顺序求解,需要的内存少,求解过程灵活,适用范围广。采用层流模型,材料设置为液体,密度960 kg/m3,40 ℃时的粘度为0.024 Pa·s,操作环境为默认的大气压。边界条件设置如下:进口和出口均为压力边界,出口压力为大气压。内膜的内壁、外壁和外膜的内壁设置为旋转壁面。

采用非定常计算,求解时监控出入口流量和残差曲线,需要注意的是,只有残差收敛不能表示计算收敛,还需符合物理条件,这里选择出入口流量守恒。计算完成后检查浮环轴承的内外壁所受力矩是否平衡,否则调整转子转速重新计算。

调整浮环转速的方法是,若内壁力矩小于外壁力矩,表示浮环转速过快,需要降低旋转速度,反之亦然。

3 供油压力对浮环轴承润滑特性的影响

给定轴颈转速为10 000 r/min,分别改变供油压力为0.2、0.4、0.6 MPa,计算得出的供油压力为0.2 MPa时,浮环轴承油膜压力云图如图2~图5所示。

图2 0.2 MPa压力云图

图3 0.2 MPa油孔压力云图

图4 0.2 MPa内油膜压力云图

从图中可以发现,内外油膜有明显的收敛区和发散区,收敛区为正压,发散区为负压,这是油膜的空化现象,即发散区油膜不连续造成的[9-10]。最大压力发生在收敛区的油孔处,六个油孔的压力受油孔所在处油膜压力值的影响。供油孔处的压力等于进油压力。浮环转速为2 580 r/min,内油膜端泄量为0.009 kg/s,外油膜端泄量为0.045 kg/s。

供油压力为0.4 MPa时的油膜压力云图如图6~图9所示。

图6 0.4 MPa压力云图

图7 0.4 MPa油孔压力云图

图8 0.4 MPa内油膜压力云图

与供油压力为0.2 MPa时相比较,供油孔及其附近的油膜压力较大。内外油膜的收敛区和发散区压力均有提高,尤其是外油膜更加明显,而内膜的变化相对较小。浮环转速为2 596 r/min,内油膜端泄量为0.011 kg/s,外油膜端泄量为0.069 kg/s。

供油压力为0.6 MPa时的油膜压力云图如图10~图13所示。

图10 0.6 MPa压力云图

图11 0.6 MPa油孔压力云图

图12 0.6 MPa内油膜压力云图

与供油压力为0.2 MPa和0.4 MPa时相比较,依旧是供油孔及其附近的油膜压力最大。内外油膜的收敛区和发散区压力均有较为明显的提高,此时的浮环转速为2 615 r/min,内油膜端泄量为0.069 kg/s,外油膜端泄量为0.09 kg/s。

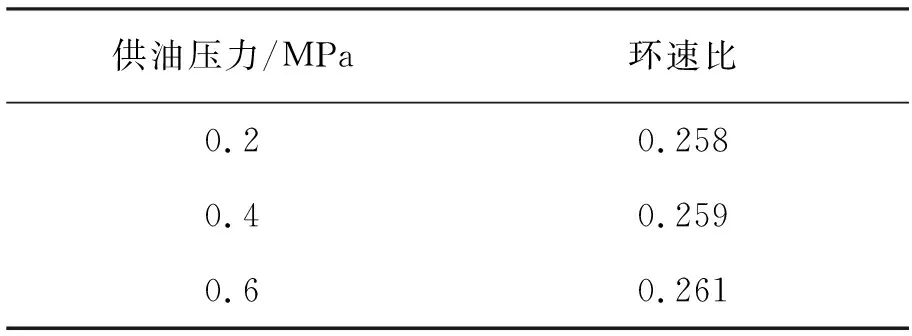

当供油压力分别为0.2、0.4、0.6 MPa时的轴承端泄量和环速比分别见表1和表2。

表1 不同供油压力时的端泄量

表2 不同供油压力时的环速比

从表1可知,供油压力相同时外油膜端泄量总是大于内油膜,当供油压力增加时,内外油膜的端泄量也随之增加,尤其是内油膜的端泄量增加的更快。可见高的供油压力可以改善油膜的润滑情况,抑制内油膜贫油现象的出现,从而使浮环轴承旋转的稳定性增加。

从表2可知,随着供油压力的增加,浮环转速比也在缓慢增加,可以减小浮环轴承运行时的摩擦功耗,提高涡轮增压器的效率。

4 浮环轴承动力特性对转子稳定性的影响

采用ANSYS对涡轮增压器转子进行仿真分析,在SolidWorks中建立转子的简化三维模型,浮环轴承可以由弹簧单元近似代替。不同的供油压力会影响到浮环轴承的刚度,其他条件相同时,浮环的偏心率会随着供油压力的提高而增大,从而增大浮环轴承的刚度。浮环的真实刚度系数与油膜特性、转速、轴承材料特性等因素有关。确定其刚度系数常用两种方法[10]:1)通过试验来确定;2)直接采用经验值,或参考他人的经验数据。为了研究润滑系统对转子运动特性的影响,可以设置轴承刚度,计算系统的临界转速,考察工作转速是否在临界转速附近,从而判断在该润滑条件下转子运转是否稳定。

在ANSYS中,根据表3设置材料属性。

表3 转子材料系数

使用坎贝尔图可以方便得出临界转速,求解模态及坎贝尔图时,考虑陀螺效应,开启陀螺效应选项,给定轴的转速为8 000 rad/s。轴承刚度为107N/m的坎贝尔图如图14所示。

图14 坎贝尔图

从图中可以看出,正进动与负进动固有频率成对出现。其中正进动曲线斜率为正,表示随转速升高固有频率升高,反进动为负,表示随转速升高固有频率降低。射线为一倍频曲线,一般取射线与正进动曲线的交点为临界转速点,得出各阶临界转速见表4。

表4 临界转速

5 结 语

基于CFD软件对浮环轴承的润滑特性进行了研究,分析了浮环轴承对转子稳定性的影响,利用FLUENT软件对浮环轴承双油膜进行了有限元建模求解。使用FLUENT自带后处理功能对其做了后处理,得到油膜压力分布云图、浮环转速和轴承端泄量,分析发现:

1)浮环轴承内外油膜均有明显的发散区和收敛区。发散区会因为空化现象而呈现较高的负压。随着供油压力升高,浮环轴承油膜的压力分布普遍提高,这在外油膜表现的更明显,但最大压力基本稳定。

2)在其它条件相同的情况下,外油膜端泄量是内油膜的5~6倍。供油压力的提高会增加轴承端泄量,尤其是内油膜增加的更为明显,这样一来润滑油的消耗量提高,但可以很好地改善内油膜的润滑条件,从而使浮环轴承润滑特性和运转稳定性得到改善。

3) 随着供油压力的增加,浮环转速比也有所增加,降低了浮环轴承运行时的摩擦功耗,提高涡轮增压器的效率。

同时,利用ANSYS软件对涡轮增压器转子进行分析,发现转子的固有频率取决于系统的参数和转子的转速。

参考文献:

[1] 张扬军,张树勇,徐建中.内燃机流动热力学与涡轮增压技术研究[J].内燃机学报,2008,26(z1):90-95.

[2] 张子辰,孙模师,刘洪德.涡轮增压器工作原理及失效模式分析[J].内燃机与动力装置,2008,103(1):33-36.

[3] 牟文凯,徐小力,吴国新.机车涡轮增压器状态监测和故障诊断方法研究[C]//中国机械工程学会第八届全国设备与维护工程学术会议论文集.北京:中国机械工程学会,2009:557-558.

[4] 郑惠萍,彭立强.基于Fluent涡轮增压器浮环轴承三维油膜力的仿真[J].汽车科技,2016(1):7-11.

[5] 朱磊,魏道高,史伟.考虑浮环支承的涡轮增压器转子系统动力学行为研究[J].汽车科技,2013(6):26-32.

[6] 殷勍.基于ANSYS的涡轮增压器转子系统动力学特性研究[D].太原:中北大学,2014.

[7] 廖爱华,隋永枫,吴昌华.增压器转子-支承系统的临界转速计算分析[J].机械设计与制造,2009(6): 77-79.

[8] Andres L S, Kerth J. Thermal effects on the performance of floating ring bearings for turbochargers[J]. J. Eng. Tribol.,2004,218:437-450.

[9] 宋寅,李雪松,顾春伟.考虑油孔旋转的浮环轴承的载荷流量特性研究[C]//中国工程热物理学会流体机械2009年学术会议论文集,2010,31:15-18.

[9] 安晓卫,王学永.涡轮增压器转子系统的临界转速研究[J].机械设计,2015,32(2):75-78.

[10] 辛易达.增压柴油机余热利用涡轮发电系统研究[J].长春工业大学学报,2017,38(6):616-624.