曲轴交叉油孔毛刺产生机理分析及控制措施

张风顺,赖明聪

(上汽通用五菱汽车股份有限公司,广西 柳州545007)

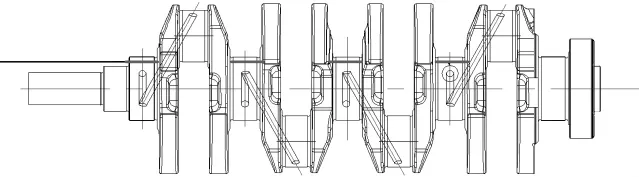

随着汽车制造业的飞速发展,顾客对于整车性能的要求越来越高。发动机作为汽车的核心部件之一直接影响到整车的整体性能。曲轴作为发动机的核心部件,其工作环境尤为恶劣,不仅承受着周期性变化的活塞连杆组往复运动及旋转运动的力,还长期处于弯曲、扭转、振动等循环应力的作用。而曲轴清洁度的好坏对NVH及油耗一致性有着较大影响。在加工发动机曲轴时,工件的油孔均经过OP40钻床工序对各个轴颈进行钻削加工,在零件内部直、斜油孔交汇处极易产生毛刺,在后续加工和运输过程中存在毛刺掉落的风险,若残留的毛刺掉落入轴瓦处,不仅加剧了轴瓦的异常磨损,还会造成发动机的异响和异常振动等一系列性能问题。

本文对发动机曲轴交叉油孔处毛刺的产生机理进行系统性分析,找出影响曲轴交叉油孔毛刺的主要因素,并结合国内目前抑制或减少毛刺的工艺方法,以降低毛刺掉落风险,改善曲轴油孔清洁度。

1 曲轴交叉油孔毛刺产生机理

1.1 曲轴交叉油孔毛刺形态及特征

在发动机曲轴机加工过程中,存在交叉油孔处毛刺难以去除的问题。曲轴线油孔钻机床加工出的交叉油孔处毛刺主要表现为:毛刺突出于交叉油孔薄壁处,细且长(如图1所示)。根据毛刺形态及特征的分类[1],将毛刺分为Ⅰ、Ⅱ、Ⅲ三种类型(如图2所示)。Ⅲ型毛刺凸出于工件终端,附加在加工孔周围,毛刺尺寸是三种毛刺类型里最大的,毛刺长度H≈d/2,毛刺宽度B也是最大的,曲轴交叉油孔毛刺属于Ⅲ型毛刺。

图1 曲轴交叉油孔毛刺形态

图2 钻削中毛刺的基本形态

1.2 曲轴交叉油孔毛刺产生原因

曲轴交叉油孔毛刺的产生,与油孔钻削顺序息息相关。曲轴轴颈上的直油孔、斜油孔钻削顺序(以某1.5 L曲轴为例)为:预钻直油孔→钻通直油孔→预钻斜油孔→钻通斜油孔(如图3所示)。

图3 钻削曲轴油孔顺序流程图

油道孔的钻削过程,本质是刀具的钻头挤压工件产生的剪切滑移过程,由于油道孔本身的结构和布局,在两个及以上油道形成交汇处的边、角、棱会出现较大的塑形变形[2],钻头与工件在交汇处有一个分离的过程,极易产生毛刺(如图4)。根据切削运动-刀具切削刃毛刺分类体系[3],钻削加工过程中产生的毛刺方向分为两大类:切入进给方向和切出进给方向。在进行斜油孔加工时,由于交叉油孔处壁厚最薄,当钻头处于切出进给方向时,薄壁处收到较大的挤压力而产生塑性变形形成毛刺。

图4 某1.5 L曲轴交叉油孔示意图

2 影响曲轴交叉油孔毛刺的主要因素

曲轴交叉油孔毛刺产生于钻削加工过程。影响工件毛刺的因素很多,主要分为以下三大方面的因素:

(1)刀具参数设置:包括钻头切削速度、进给量;

(2)工件材料:某1.5 L曲轴的毛坯材料为铸铁,铸铁的特性表现为硬而脆。从大批量曲轴生产中发现机加工钻削产生的毛刺较1.5 L锻钢件所产生的毛刺少;

(3)钻头的几何参数:包括钻头的几何角度、钻头耐用度等。

综合以上三点因素,通过减少刀具进给量、增加顶角角度、合理设置刀具耐用度等,能够从一定方面上改善曲轴交叉油孔毛刺的问题。

3 现有去毛刺控制措施

3.1 机械去毛刺

传统去除曲轴交叉油孔处毛刺的方法为:钻完直、斜油孔之后,在交叉油孔处进行锪圆角处理,去除粘附在交叉油孔处的细长毛刺。以某1.5 L曲轴为例,其去除交叉油孔毛刺的工艺流程(如图5所示)为:

图5 某公司1.5 L曲轴去毛刺工艺流程

在现有的曲轴加工工艺中,主要是通过钻完斜油孔后的去毛刺刀去除曲轴交叉油孔毛刺,油孔钻工位去毛刺刀(如图6所示)初步对产生的交叉油孔毛刺进行去除,未完全去除的毛刺会在机器人通油孔工位毛刷(如图7所示)对曲轴交叉油孔毛刺进行二次机械去除,确保曲轴交叉油孔处的清洁度。

图6 OP40工位去毛刺刀具

图7 OP110工位毛刷

通过不断优化刀具来改善曲轴交叉油孔毛刺,直、斜油孔经过钻削后,使用刀头部分带有刚性较好的灯笼刷(如图8)来清理油孔毛刺。新型灯笼刷刀头部分为网格灯笼状,毛刺产生后灯笼刷进入交叉油孔处,细长的毛刺易被网格灯笼刷打断或卷断。通过现场验证,使用新型灯笼刷,交叉油孔处毛刺有明显减少,曲轴不合格率由92%降低为30%,降低了62%,且有毛刺的工件毛刺表现为细微毛刺,部分有缺口,相比验证前有较好的改善。

图8 新型灯笼刷示意图

3.2 高压清洗去毛刺

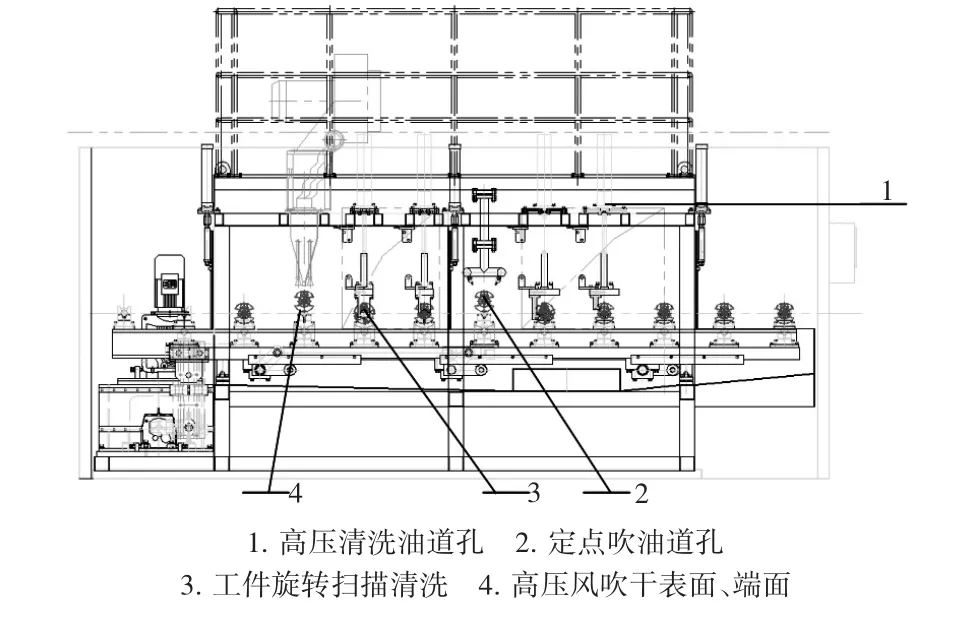

高压清洗是通过定位夹具将曲轴定位后,高压泵的压力加压至300 MPa后喷嘴对准曲轴主轴颈油道口交叉油孔处进行定点定位的高压清洗。高压喷嘴能够有效的将油道孔内交叉油孔处的残留毛刺清除冲洗掉,保证交叉油孔处的清洁度。某曲轴生产线清洗工位采用的是涿州双威中间清洗机(如图9所示)。

图9 中间清洗机结构示意图

中间清洗机主要是由机体、输送系统、液箱、冷却装置、清洗系统、过滤系统、油水分离装置、吹干系统、集中润滑、除雾系统等组成,结构形式为抬起步伐通过式。曲轴在完成油孔钻工序后进入清洗工序,其工作顺序为:零件由机械手送料到位(到位检测),然后端面孔清洗,再到高压清洗油道孔、工件旋转扫描清洗、定点吹油道孔,最后高压风吹干工件表面下料到(到位检测),械手取料。曲轴交叉油孔毛刺即是在高压清洗油道孔步骤中被高压冲洗掉的。

4 结束语

毛刺的产生源于刀具的钻头与工件产生的剪切滑移挤压导致,在机加工过程中无法百分百避免,在项目设计前期时要考虑到油道孔本身的结构和布局,尽量避免两个及以上油孔的交汇。毛刺的产生不仅影响了产品的表面质量,对人工返修也是一种极大的浪费。因此,要想有效去除曲轴毛刺保证曲轴清洁度,可不断优化加工工艺,专门设置“机械去毛刺”或“高压清洗去毛刺”等工序来保证曲轴交叉油孔的清洁度。