钢板弹簧中心螺栓断裂原因分析

李云霞,周爱兵

(柳州五菱汽车工业有限公司山东分公司,山东 青岛266555)

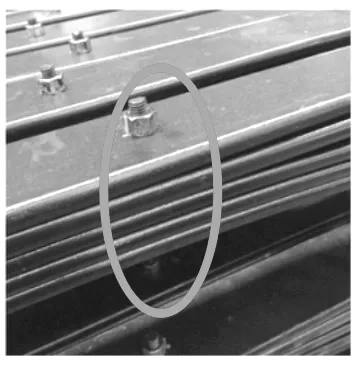

钢板弹簧是汽车悬架中应用最广泛的一种弹性元件,起到减震和导向作用,中心螺栓用于连接钢板弹簧各弹簧片,并保证装配时各片的相对位置。在装配现场,偶发一例钢板弹簧中心螺栓断裂的情形,断裂螺栓的安装位置如图1所示。该螺栓图纸设计要求为45#钢调质处理,硬度248~302 HB,螺栓规格M6mm×12 mm.通过对断裂螺栓进行一系列理化检验,分析其断裂的原因。

图1 断裂螺栓的安装位置

1 理化检验

1.1 宏观检验

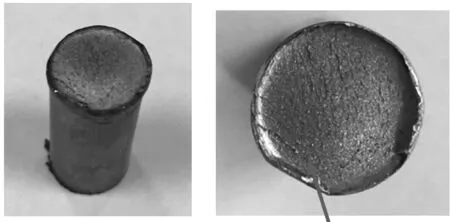

螺栓断口的宏观形貌如图2所示,从样品宏观照片可以看出,螺栓断列于螺栓头根部(螺栓头已经在现场遗失),断裂前螺栓无塑性变形,断口呈金属光泽,断裂面呈河流花样,沿箭头方向呈放射线发散状,由此判断该断裂为脆性断裂,放射线的收敛处为断裂的起源位置。

图2 断裂螺栓的宏观形貌

1.2 化学成分分析

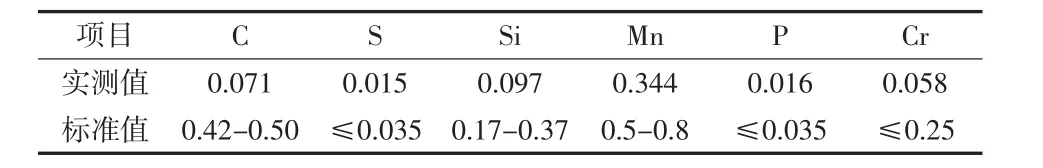

沿断裂螺栓的横截面切取试样,利用台式直读光谱仪进行基体材料的化学成分分析,结果见表1.可见断裂螺栓的化学成分不符合GB/T3077-1999[1]对45#钢的要求,实际为低碳钢,碳含量的减少降低了螺栓的机械性能。

表1 断裂螺栓的化学成分(质量分数)

1.3 硬度测试

在螺栓的横截面截取试样,使用数显布氏硬度计对其进行硬度测试,测试结果为156~158 HBW2.5/187.5,图纸要求硬度为248~302 HB,测试结果不符合图纸设计要求,硬度过低,使得螺栓的强度较低。

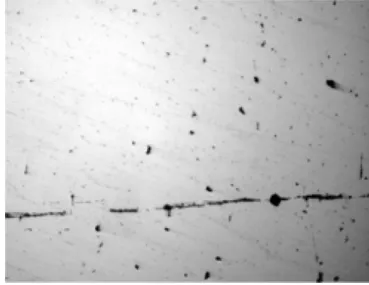

1.4 金相检验

在断裂螺栓的纵截面截取金相试样,经镶嵌、磨拋后,置于光学显微镜下进行观察,发现含有较多的氧化物、硅酸盐、硫化物等非金属夹杂物,如图3.大量非金属夹杂物的存在,会明显降低材料的韧性。

图3 断裂螺栓抛光态形貌

用体积分数4%的硝酸酒精溶液浸蚀试样,置于光学显微镜下观察,发现其金相组织为铁素体+珠光体,如图4,说明该螺栓未经调质处理,不符合图纸要求。

图4 基体显微组织形貌

1.5 断口分析

将螺栓的断口清洗干净后,使用扫描电镜(SEM)进行观察,断口扩展区断裂形貌呈解理花样,证明了该螺栓是脆性断裂。裂纹源区断口形貌见图5.图5(a)箭头所指位置有个较大的颗粒嵌在其中,其尺寸约为80 μm ×20 μm,且其导电性较差,疑为非金属夹杂物,图5(c)箭头所指位置亦疑为非金属夹杂物。

图5 断口的微观形貌

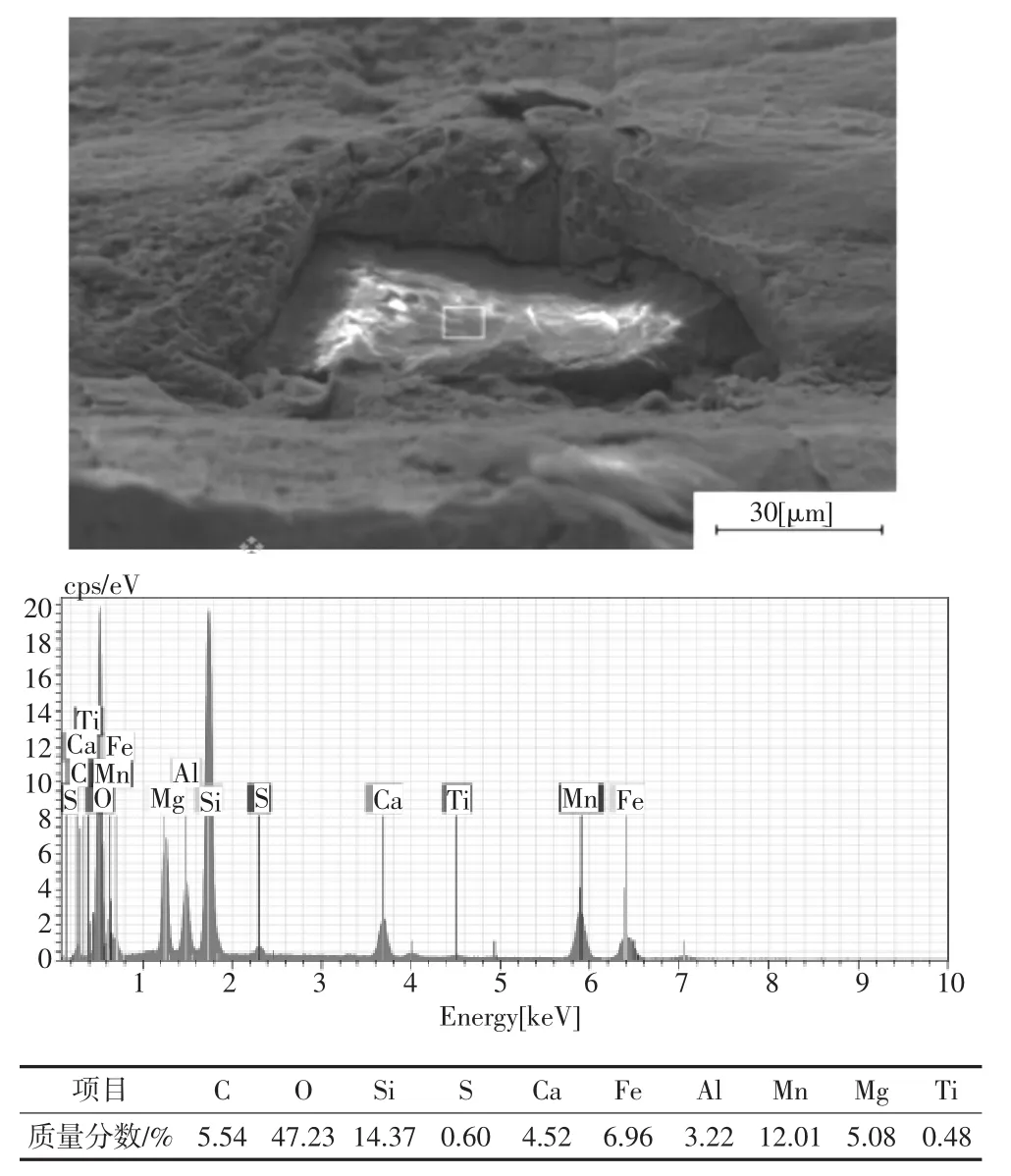

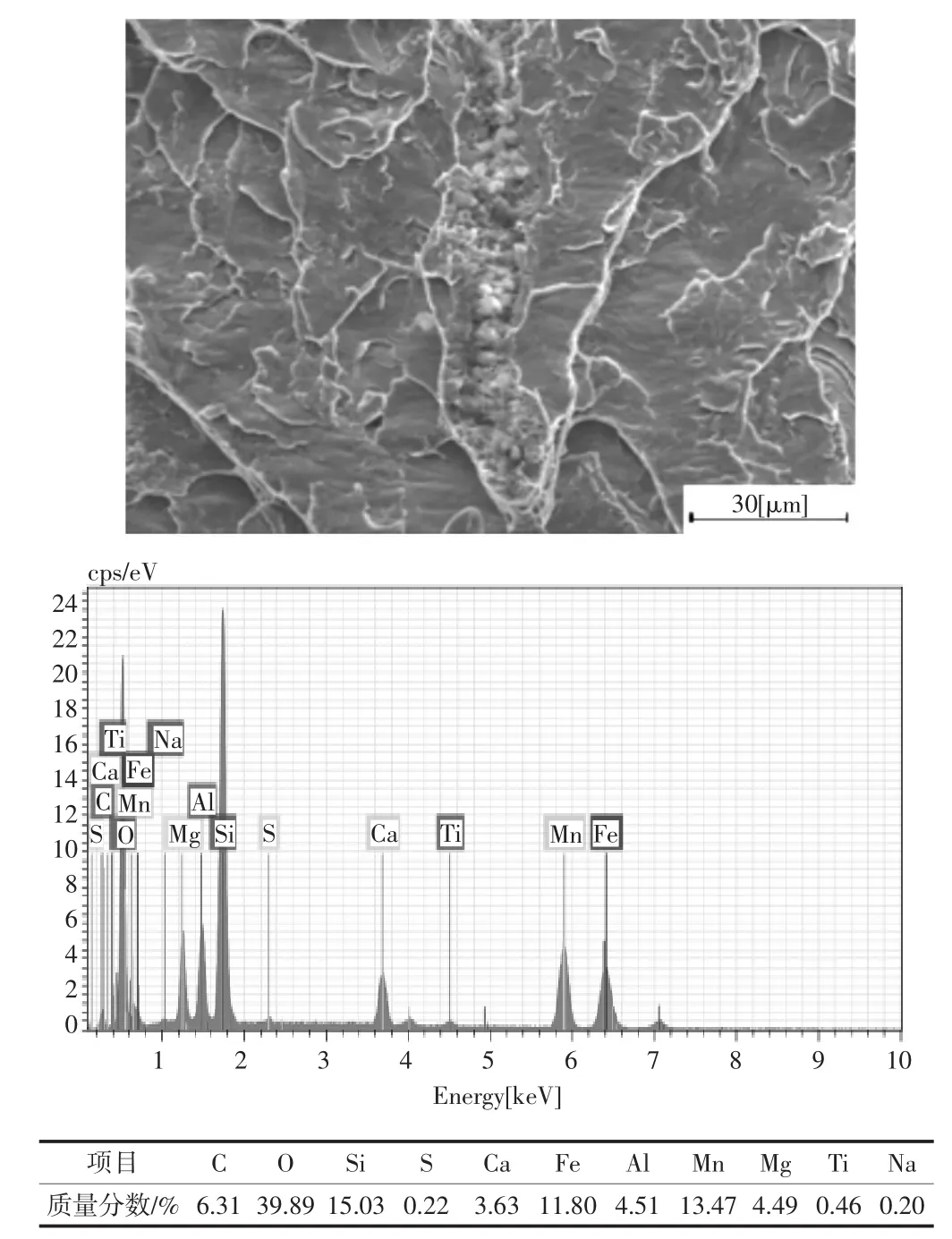

使用能谱分析仪分别对图5(b)大块夹杂物和图5(c)裂纹源附近夹杂物进行能谱分析,以确定夹杂物的成分,分析结果见图6和图7.

图6 大块夹杂物能谱分析结果

图7 裂纹源附近夹杂物能谱分析结果

通过此两处的成分分析结果可以看出,夹杂物中氧、硅、锰、铁、碳等元素含量比较高,此夹杂可能含有硅酸盐、氧化物、硫化物等夹杂物,这表明在裂纹源周围存在的较多的大尺寸非金属夹杂物,降低了工件的强度,是引发失效的潜在原因。

2 分析与讨论

上述理化检验结果表明,断裂螺栓的化学成分不符合标准对45#钢的技术要求,硬度低于技术要求,金相组织也不符合调质处理工艺要求[2]。

调质处理是指淬火加高温回火的双重热处理方法,调质处理后得到回火索氏体。调质处理的目的是使工件具有良好的综合机械性能。45#钢淬火后的高温回火,加热温度通常为560~600℃,硬度为HRC22~34.因为调质的目的是得到综合机械性能,所以硬度范围比较宽,但图纸有硬度要求的,就要按图纸要求调整回火温度,以保证硬度。

断口分析结果显示,螺栓断口无明显塑性变形,呈脆性断裂特征,断口周围存在大量的非金属夹杂物[3]。

非金属夹杂物按照化学成分分为氧化物系夹杂物、硫化物系夹杂物和氮化物系夹杂物。硫化物的危害有:一降低了钢的塑性、韧性和抗疲劳性能;二降低了钢的耐腐蚀性。氧化物和硅酸盐的危害有:一方面使钢的横向力学性能恶化;另一方面使钢的切削加工性能下降,从而降低了钢的塑性、韧性和抗疲劳性能。氮化物会使钢的脆性明显增加。

非金属夹杂物的存在,使钢在加工变形时其金属基本的连续性被破坏,钢的力学性能、物理性能、化学性能以及工艺性能就会降低。非金属夹杂物导致应力集中,引起断裂;数量多且分布不均匀的夹杂物会明显降低钢的塑性、韧性、焊接性能以及耐腐蚀性等。

3 结论及建议

螺栓断裂是由于使用了含有大量非金属夹杂物的不合格的材料加上未经热处理所致。建议送检同类螺栓,以排除隐患;同时要加强供应商质量管理,将螺栓材料化学成分和热处理工艺控制在标准要求范围内。