蜗轮减速器漏油分析及解决方法*

彭利平

(宜昌测试技术研究所,湖北 宜昌 443003)

0 引 言

蜗轮减速器具有传动比大和自锁功能的优点,被广泛应用于机电设备的传动系统。由于其结构复杂,加工装配工艺要求高,内部存在多处静密封和动密封,在恶劣的使用环境下,内部用于蜗杆蜗轮润滑的润滑油常常出现渗漏。通过对宜昌测试技术研究所2011~2015年生产产品使用的4个型号蜗轮减速器漏油故障进行统计,出现漏油故障减速器占使用总数的25%。蜗轮减速器漏油成为我单位产品的主要机械故障,维修工作耗费了巨大的人力、物力、财力,也影响到我单位产品的形象。因此,有必要从减速器技术设计、装配工艺设计、过程检验及使用维护保养等方面对漏油故障进行全方位分析,找出故障原因,提出解决方法。

通过对近几年漏油故障的统计,漏油故障部位及频次情况如表1所列。

表1 漏油统计情况

针对对各漏油点漏油原因进行分析,减速箱漏油可以从以下几方面进行改进。

1 与油封配合旋转轴表面粗糙度改进

使用的四种型号蜗轮减速器在蜗杆及蜗轮轴上均有油封密封,油封为B型内包骨架旋转轴唇形密封圈。与油封配合的轴表面粗糙度对油封的性能有较大的影响,粗糙度过大会加速油封的磨损,缩短其使用寿命,造成漏油的发生。旋转轴表面粗糙度要求Ramax=0.8~2.5 μm[1],经过对设计图纸的核查,图纸上与油封配合的轴表面粗糙度均为6.3,明显偏大。另外,根据机械设计手册中旋转轴唇形密封圈安装要求,将轴端面导入倒角由原来45°改为最大30°。设计图纸改前状态如图1所示、改后状态如图2所示。

图1 旋转轴改进设计前 图2 旋转轴改进设计后

2 油封材料改进

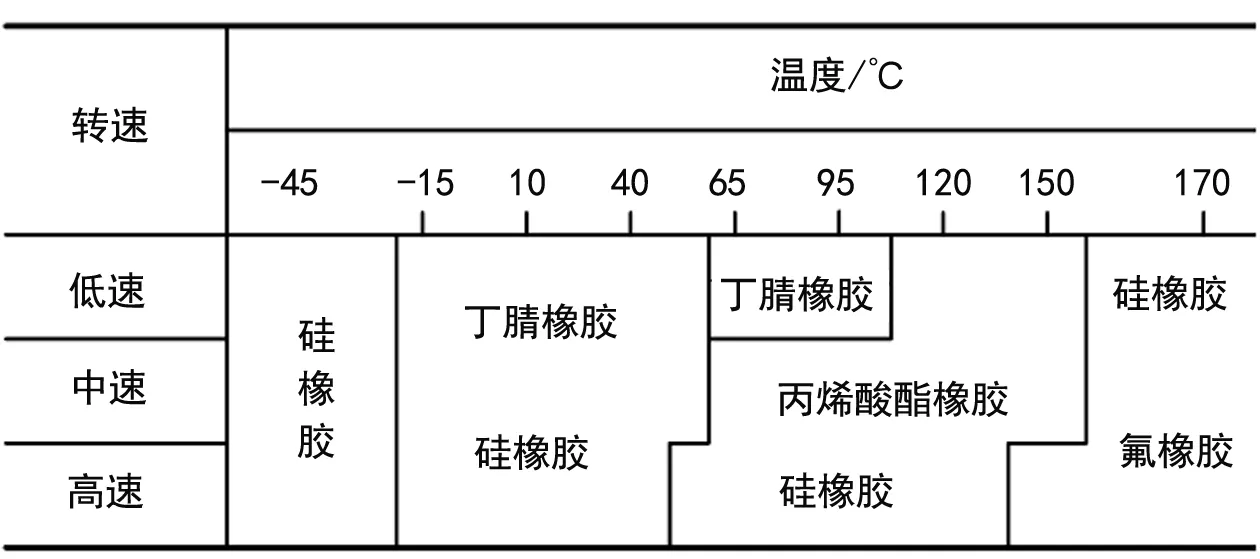

常用的油封材料有丁腈橡胶、丙烯酸脂橡胶、硅橡胶和氟橡胶,各材料使用转速范围及温度范围如图3所示。本单位蜗轮减速器所用的内包骨架唇形密封圈为丁腈橡胶材料,该材料在耐寒、气密性和耐多次曲折性方面较差[2],使用温度范围约为:-30~110 ℃。由于本产品使用环境温度最低可达-40,最高70 ℃,超出了丁腈橡胶的使用温度范围。参考图3考虑转速和温度的油封选择,选择既耐寒又耐高温的硅橡胶油封作为减速器的密封件。

图3 考虑转速和温度的油封选择

3 增加透气孔结构

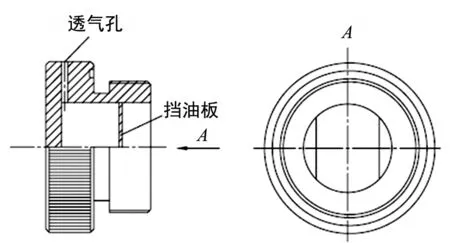

蜗轮减速器在使用过程中,蜗杆与蜗轮啮合会摩擦发热,使箱体内润滑油温度上升。2015年3月,对2台减速箱做了跑合温升试验,如图4所示。减速箱在跑合4 h后,使用热感温度计测量箱体内温度均升高10 ℃左右。温度的升高使箱体内压力高于外部环境压力,会造成油液渗漏等问题。需要为减速箱设计透气孔以平衡箱内外压力,为此将注油孔盖进行改进设计,如图4所示,在盖上增加两个透气孔,并加装一片挡油片,防止蜗杆高速转动时飞溅的油液从透气孔流出。

图4 蜗轮减速器跑合温升试验

图5 注油孔盖增加透气孔改进

4 排油管改进

减速器排油管靠压盖螺母旋紧时挤压三个航空橡胶板垫片来达到密封效果的,如图6所示。这种方法如果内孔加工表面不光洁或航空橡胶板老化变形,就会使密封效果变差,且排油管为1 mm厚薄壁钢管,受力后容易变形,也会造成油液渗漏。将排油管改为排油阀,在装配时螺纹涂密封胶,既能使密封可靠,又简化了结构,为了防止多次拆卸排油阀损坏箱体螺纹[3],在箱体和排油阀之间增加一个转接螺母。排油阀结构如图7所示。

5 箱体漏油分析及制造工艺改进

从表1可知,漏油故障部位很多发生在箱体上,蜗轮减速器箱体主体为铸钢件,部分零件焊接组成,存在铸造缺陷和焊接缺陷。这些砂眼缺陷较隐蔽,肉眼难以观察发现,做完油漆后使用初期不会发生渗漏,一般会在使用一段时间后才会暴露,也很难发现具体的漏油位置,常常需要充气加压来定位漏油点,现场维修难度大。对于发现的箱体缺陷一般采用钻孔后补焊的方法进行修复,需要投入较大的人力、物力、财力。因此,最好在早期减速箱生产加工阶段能够发现箱体缺陷。

在箱体加工阶段增加煤油渗透检验环节,利用煤油良好的渗透性,在箱体外表面涂石灰水,待石灰水干燥后,在箱体内壁刷一层煤油,一定时间后,观察箱体外表面是否有油渍,有油渍则在该部位有缺陷。通过此方法,可以在早期减速箱生产阶段发现箱体铸造缺陷,尽早采取补救措施。

在减速器总装完成后,对减速器进行气密性检测。装配电机按额定转速进行跑合4次,每次30 min,间隔10 min,跑合过程中在减速机内加压0.15 MPa,观察减速机是否有油泄露。此方法可以进一步检查减速箱箱体加工质量。

通过在蜗轮减速器生产阶段增加两道检验环节,可以有效杜绝由于箱体缺陷造成的漏油发生,近两年产品没有箱体漏油情况的再发生。

6 蜗轮减速器使用保养

蜗轮减速器使用中要注意维护保养,以延长减速

器零部件及减速器本身的使用寿命。减速器初期磨合及使用一定时间后,润滑油内会有铁屑等杂质,会加速油封等密封件的磨损;减速箱润滑油不足会造成蜗轮蜗杆磨损加剧,产生更多的铁屑杂质。减速器维护保养从以下几方面做起:

(1) 蜗轮减速器装配完进行跑合试验,跑合结束后,排出跑合润滑油,并使用航空洗涤汽油将箱体内清洗干净,待干燥后,加入新润滑油;

(2) 定期检查箱体润滑油液面位置,箱体内加入足够润滑油,保证油液浸没蜗杆1/3位置;

(3) 定期更换陈旧润滑油,更换时先将箱体内清洗干净后再加入新润滑油。

7 结 语

统计了蜗轮减速器常见的漏油部位,针对性的从图纸设计、加工工艺和维护保养方面分析了各部位漏油的原因,对图纸进行了相应改进设计,针对减速箱体漏油在加工装配环节增加了煤油渗透检验和气密性跑合试验工序,最后给出了减速器维护保养方法。经过以上几方面措施,蜗轮减速器漏油问题得到较大改善,产品在投入使用后两年之内几乎无漏油故障发生,为其他减速箱漏油故障分析及处理具有一定借鉴意义。

[1] 徐 灏.机械设计手册[M].北京:机械工业出版社,2000.

[2] 孙玉霞.机械密封技术[M].北京:化学工业出版社,2014.

[3] 吉效科.抽油机减速器渗漏原因分析及改进[J].石油机械,2010(38):59-62.