油气润滑电容层析成像介电常数的计算与优化*

孙启国,黄博凯,闫晓丹

(北方工业大学 机械与材料工程学院,北京 100144)

0 引 言

电容层析成像技术(electrical capacitance tomography,ECT)是基于电容传感机理的一种过程层析成像技术,主要由电容传感器、数据采集系统和图像重建单元组成。电容传感器作为ECT系统的数据信息来源,其电容值测量与计算的准确性对图像重建的质量有直接的影响[1]。在电容值的数学计算中,多相物质混合的相对介电常数起到了至关重要的作用[2],其值的精确测量与计算,直接影响电容值的准确性,进而在灰度值的计算中产生明显的误差。

以油气润滑为工程背景,采用ECT成像技术对其管道内的油气两相流进行检测。以电容值计算为依据,计算相对介电常数的数学式,理论分析介电常数的影响关系,再以COMSOL为平台,设计仿真实验。当油气以高速混合状态进入管道内部,物质层会以串联或并联的方式叠加,导致相对介电常数发生变化。

针对以上问题,作者及其团队对电容传感器的结构参数[3-5]:极板的圆角、极板长度、绝缘层、管壁厚度、径向极板、屏蔽层等进行了充分的优化。然而并没有充分考虑不同的油气两相流环境下,相对介电常数对电容的影响。以优化后的传感器为研究对象,重点分析计算两相流不同介质层时,对电容的影响大小。分析了管径对电容影响的一般性。

1 电容层析成像传感器的结构参数

该研究室采用的电容传感器是8电极电容层析成像系统。将传感器的电极均匀分布在绝缘管道的周围,极板之间通过添加相同材质的铜电极作为径向屏蔽层,不同的极板外部添加PVC绝缘材料。电容值的测量与灵敏度场的建立都是以COMSOL为平台,采用该软件提供的静电场模块,通过对不同的极板进行通电与接受,得到不同极板间电容值的大小。因此根据小管径水平管道油气润滑水平管道的物理场特点,建立了电容传感器的二维物理模型如图1。

参数说明:极板数量为8,图中标注处第二与第七极板,用以分辨不同极板的位置;管道内径:R1=5,管道外径:R2=7,屏蔽层半径:R3=8,极板张角:θ=42°;极板之间为径向极板,插入管道内深度为0.1;极板的厚度为d=0.1;空气相对介电常数ε3=1,润滑油相对介电常数ε2=3,介质层的相对介电常数为ε1=4。

图1 管道径向二维物理模型

在计算相对介电常数的影响时,根据实验模型做如下假设:①油气介质层未发生混合,即有明显的分界线;②介质层与管道间的耦合效应忽略不计,仅进行介质层串并联的计算;③除施加的静电场外,无杂散电场的干扰。

2 相对介电常数的计算

实验室对圆弧形电容极板已经进行了深入的计算与探究,电容值属于微小电容量,增大其电容值可以有效的提高检测的精度。不对其计算过程进行深入探究,着重对其相对介电常数进行分析。

电容理论计算公式:

油气润滑ECT使用的传感器为弧形传感器,其相对介质层的分布如图2所示。

图2 相对介质层的分布情况

图2参数说明:d1为管壁厚度,d2为油膜厚度,d3为空气的厚度。根据假设,介质层之间忽略耦合关系,并且均匀充满管道内部,因此管道内的介质层相当于是串联电容,采用串联电容的计算公式:c=(c1c2)/(c1+c2)可以得到相对介电常数的理论表达式。

由图可看出,从上到下共有五层介质分布(关于x轴对称),以管壁-油膜、管壁-油膜-空气的计算方式可以得到,需进行三次串联电容的计算。

介质层1与介质层2之间的相对介电常数表达式计算如下:

ε12=(ε1ε2)/[ε1α+(1-α)ε2]

使用三次串联公式之后可得总体相对介电常数:

εr=k4/[α(1-β+ηβ)k1+(1-α)(1-β+

ηβ)k2+β(1-η)k3]

通过以上的计算表达式可得:相对介电常数在介质层确定之后,只跟介质层的厚度有关系,因此有必要分析不同的介质层的厚度对相对介电常数的影响。分析其参数的影响大小采用取极限值的方式进行讨论。即当管壁、油膜、空气的取值为无穷大或者无穷小时,相对介质常数的变化。①当油膜厚度趋近于无穷小时,空气半径与管道厚度相比于油膜厚度趋近于无穷小,由此可得α≈1,β≈1,η≈0,从而可知相对介电常数εr≈ε3,因此当减小油膜厚度时,由传感器的电容表达式可知电容值会降低,从而提高电容采集的难度;②当管壁厚度趋于无穷小时,相对介电常数降低,电容的真实值提升,因此采用较薄的润滑管道可以得到较强的电容值。

3 电容传感器仿真模型的确立

采用薄管壁的润滑管道可得到更好的电容值,然而油气润滑的管道内油速和气速非常高,对管壁的强度有很高要求,在该研究室的设计中,充分考虑了在管壁承受工程应用中最高冲击力的情况时,管壁的最小厚度,因此本次实验采用固定厚度的管壁厚2 mm。

在小管径油气润滑工程中,常采用的两相流为环状流,即在管道内,油膜紧贴管道内壁,空气以非常高的速度在管道中心流过。该润滑方式不仅可以节省润滑油的使用,而且在空气流过工件时,可以带走大量的热量。在工程应用中,油膜厚度为0.2 mm左右,为了验证不用的油膜厚度下,会造成不同的相对介电常数,从而造成图像成像的不同误差,本次仿真实验选择油膜厚度分别为0.1 mm、0.2 mm、0.3 mm。因假设的介质层紧密相连,此处不再赘述空气层的厚度(空气层的厚度为管内经减去油膜厚度)。

4 传感器相对介电常数评价指标的确立

在油气润滑ECT系统中,传感器的结构参数改变之后,会改变测量电容值、空场电容值、满场电容值、灵敏度值以及灰度值。在所有的改变因素中,最终目的都是为了得到重建图像。以重建图像的空间图像误差SIE(Spatial image error)作为评价指标时,相对介电常数以隐形表达式的形式存在于其误差的结果中。因此可以用图像误差值来反应不同油膜厚度下相对介电常数对图像误差的影响。

空间图像误差SIE的定义为:

i=1,2,3,4…,n

式中:

原模型中i单元为高介电常数设定为1,低介电常数设定为0。

重建图形中i单元为高介电常数设定为1,低介电常数设定为0。

n为像素点的个数,本次实验以二维图像中所有像素点为参照,因此不再进行像素点的加权求值。空间图像误差可以很好的反应重建图像的保真度,并且可以很好的反应不同的油膜厚度重建图像的误差值,是重建图像的良好评价指标。

5 仿真实验的设计与分析

空气介质层的厚度是跟随油膜厚度发生变化,因此在定管壁之后,可以确定处相对介电常数的理论参数值及初始模型值,如表1所列。当增大油膜厚度时,相对介电常数会增加,计算结果与采用极限方式得到的结论一致。

表1油膜厚度、模型图及介电常数

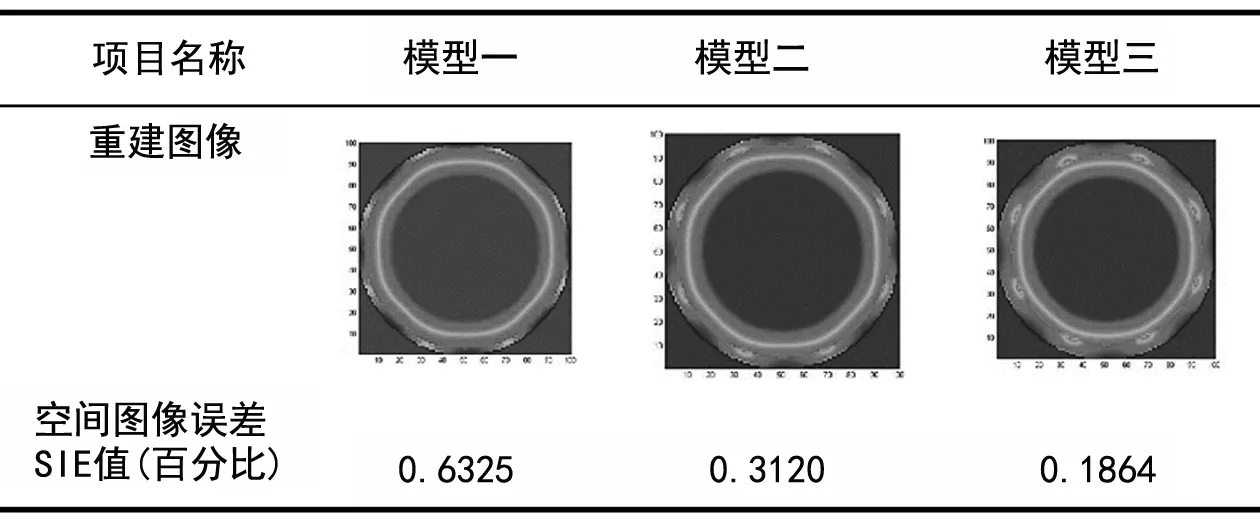

根据表1的图像模型及给定的结构参数,采用COMSOL进行有限元的仿真,不同的油膜厚度,对电场分布会有一定的影响,该图像可以由软件提供的静电场分析模块得到。通过导出模型的电容值以及单激励条件下模型的电场分量值,采用LBP算法[6-7],在MATLAB中进行图像重建,可以得到如表2所列的重建图像及SIE的值。当增大油膜厚度时,电容值相对应的会增大,从而降低采集的难度,提高准确性。

表2重建图像与SIE

6 结 论

(1) 根据电容传感器电容值公式以及串联电容计算公式,推导油气润滑ECT系统传感器相对介电常数计算公式,实验证明计算公式合理有效。

(2) 相对介电常数是电容值计算的一个重要因素,影响该值的大小因素有油膜厚度、空气厚度以及管壁的厚度。

(3) 实验结果表明采用空间图像误差进行评价是合理有效的,增大电容值会降低重建图像的误差。

[1] 谭梧浩.新型电学层析成像技术及其应用研究[D].杭州:浙江大学,2016.

[2] 何 雪.面向管道多相流检测的电容层析成像研究[D].北京:北京化工大学,2015.

[3] 孙启国,杜 超,陈超洲.油气润滑测试系统中ECT软场效应研究[J].润滑与密封,2017,42(7):14-18.

[4] 孙启国,杜 超,陈超洲.油气润滑测试系统的ECT传感器优化设计[J].润滑与密封,2016,41(12):102-106+116.

[5] 孙启国,陈超洲,杜 超.数字化提取油气润滑ECT系统电容值的方法研究[J].计算机测量与控制,2016,24(5):143-145+149.

[6] 颜 华,邵富群,王 师.电容层析成像传感器的优化设计[J].仪器仪表学报,2000(2):139-141+145.

[7] 胡 晟.电容层析成像系统正问题及图像重建方法的研究[D].沈阳:辽宁大学,2011.