防腐保温管塑料挤出技术研究*

王礼翔

(中国石油天然气股份有限公司 西南油气田分公司成都天然气化工总厂,四川 成都 610213)

0 引 言

保温管是绝热管道的简称,保温管用于液体、气体及其他介质的输送,用在石油、化工、航天、军事、集中供热、中央空调、市政等管道的绝热保温工程。防腐管是指经过防腐工艺加工处理,可有效防止或减缓在运输与使用过程中发生化学或电化学反应发生腐蚀现象的管道[1]。因此防腐保温管在国内主要用于石油化工、天然气、污水处理、水源、桥梁等管道工程领域,有重要的作用。

在单螺杆挤出中,固体输送量决定挤出机的产量,且固体输送段消耗的功率大,甚至达到整根螺杆消耗功率的60%左右。单螺杆挤出机固体输送段的性能直接决定了单螺杆挤出机的挤出质量和生产效率。螺杆挤出机固体输送理论的研究还没有形成系统的方法和技术,不能够实现物料高效低能耗输送、高质量塑化效果[2]。

目前的研究目标是实现物料高效、低能耗输送同时实现高质量塑化,满足油田快速建设需要的同时提高防腐层的强度。

1 挤出成型技术研究

1.1 挤出过程概述

高聚物有三种存在形式:玻璃态,黏流态,高弹态。塑料的挤出是在黏流态中进行的。物料由料斗进入料筒,被旋转挤压进机头方向,加料段,螺槽被松散的固体粒子填充,物料被压实;进入压缩段,螺槽变浅,物料在阻力下形成很高的压力,开始被压实,此时,料筒外热,螺杆,物料的混合,剪切作用所产生的内摩擦作用,物料温度上升。当塑料温度达到黏流温度,开始熔融。这时候物料继续被向前推进,物料量增加,大约压缩段快要结束之时,物料全部变为黏流态,此时温度不均匀,要经过均化段变均匀。最后,物料被螺杆定量,定压,定温的挤压进机头[3-6]。机头中的口模使得物料以一定的尺寸和形状成型。

1.2 固体输送理论

此处介绍运用广泛的固体对固体的静摩擦力平衡的输送理论。假定螺槽中压实的物料像固体塞子在运动,塞子跟所有面接触。螺杆与料筒表面取不同的摩擦系数,忽略料筒与螺棱的间隙,螺槽是矩形的,深度不变,固体塞子的密度不变。如图1为固体塞运动模型。

2 T形机头流道设计

为表征挤出片材的厚薄均匀程度,可以将熔体在歧管封闭端单位宽度的体积流量,与其入口端单位宽度的体积流量之比,定义为流动均匀指数UI,则有

UI=

式中:UI为流动均匀性指数;n为材料函数;a=h/R;b=B/R;c=B/L。

方程说明,T形机头挤出板材的不均匀性,是材料函数n和流道几何参数a,b,c的复杂函数,而与塑料熔体的粘度无关。就其影响程度来看,以流道几何参数a=h/R为最大,b=B/R最小,c=B/L居中。通常,可以取B=50~100 cm,R=2 ~5 cm,L=5~7 cm进行预算内,直至UI≥0.95为止。图2是T型机头模型。

图1 固体塞运动模型 图2 T型机头模型

入口区,歧管区,口模区,其主要参数设计原则:

入口直径d,一般取30~80 mm,一般机头会考虑d>35 mm。本研究选择d=40 mm

缝隙长L,一般为挤出产品厚度的20~30倍,L越大,会使得挤出末端的阻力越大,物料和压力的分布会越均匀,使得产品表面光滑。

根据青岛大仓防腐管道生产有限公司生产工艺,挤出PE的挤出机机头的宽度B可取1 000 mm。

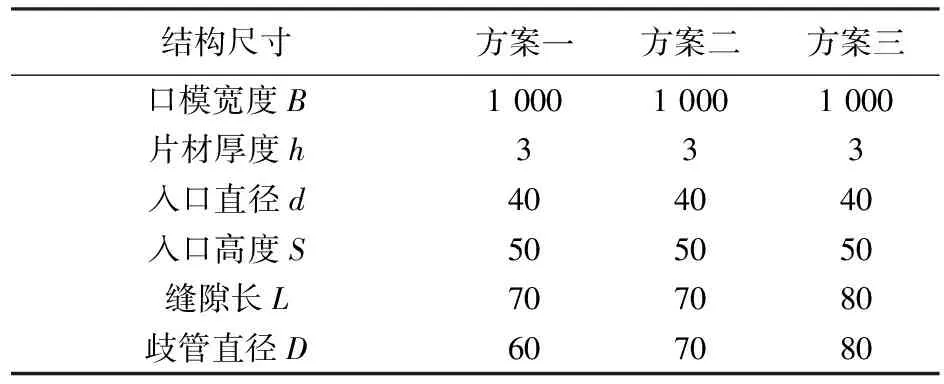

基于参数设计原则,设计的三种方案中入口区,歧管区,口模区主要参数如表1所列。

表1 入口区,歧管区,口模区的主要参数

上述方案中选取材料函数n为1,则计算得流动均匀指数UI分别为:方案一UI=0.947 24,方案二UI=0.971 53,方案三UI=0.985 305。

3 机头流动有限元仿真

3.1 机头三维模型

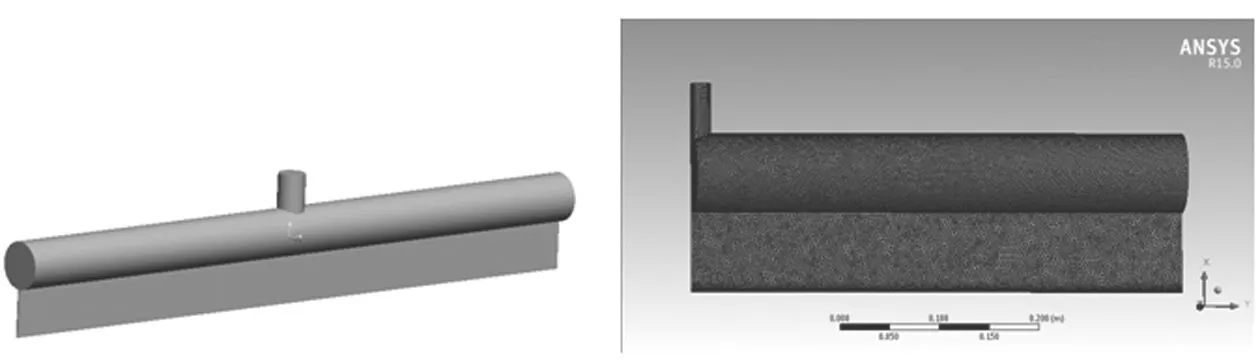

在用Ansys对机头进行有限元分析之前,已经对机头的具体参数进行了选择以及简单设计,通过三种T形机头尺寸,对流道流体的速度以及压力进行流场仿真分析。通过流动均匀性比对,选择出经济,挤出板材质量好的机头尺寸模型[7]。

3.2 网格划分

因为T形机头的结构对称性,只研究其对称的1/4模型进行计算与分析,使用四面体网格划分方法,将流道进行网格划分。在壁面边界和几何突变部位使用较小的网格来保证计算精度[8]。本模型采用FLUENT自带的网格划分方法,发现FLUENT自带的网格划分方法在划分时间和计算时间上较优。这是因为本模型结构简单不复杂的原因。在网格查质量的查看项目中,可以看到网格质量。图4的网格有23 047个节点,95 465个单元,平均网格质量为0.796,Min:0.105,Max:0.9999,整体质量满足要求。

图3 机头三维模型 图4 FLUENT自带的 网格划分

3.3 边界条件

边界有入口面IN,速度为0.1 m/s,温度为200 ℃即为473.15 K。出口面OUT,类型type为outflow。对称面一DUICHEN1和对称面二DUICHEN2其余边界面WALL。固体壁面和对称面symmetry均采用速度分量为0的无滑移边界[9]。其界面图如图5所示。

3.4 物性参数

选取高密度聚乙烯HDPE(ethylene)为材料挤出,物性参数:比热容Cp=1 800 J/kg·k,密度ρ=850 kg/m3,导热系数λ=0.3 w/m·k,非牛顿流体参数的粘度viscosity设置界面如图6所示。

图5 边界条件设置工作图 图6 物性参数设置

3.5 求解器设置

FLUENT有四种耦合的方式:SIMPLE算法:默认算法,非常稳健,适合于大多数模型,如紊流。SIMPLEC算法:对于简单问题,收敛比较快,比如层流。PISO算法:对于非稳态流动和高扭曲度网格相当适用[10]。FSM算法:对非稳态问题和NITA合用,类似于PISO。本模型压力速度耦合方式采用SIMPLEC算法。如图7,且在General中设置Type为Pressure-Based,为压力基耦合求解器。

图7 求解器设置

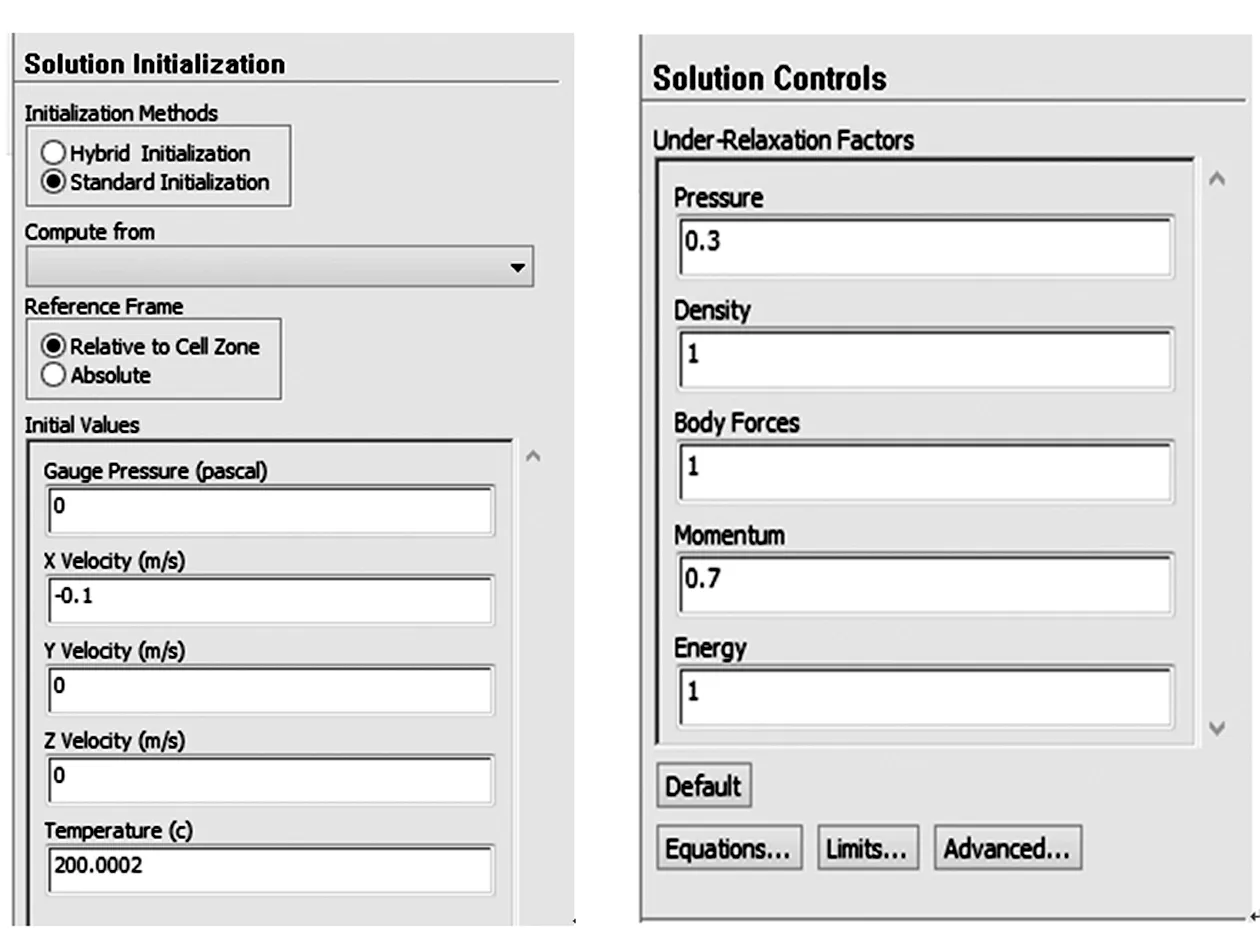

3.6 初始化及收敛计算

FLUENT要求所有的求解变量有相关的初始值,一般在计算前需要进行初始化处理,如图8,在设置完成计算步数设置后,可选择点击Check Case项,发现常见错误设置和不一致性,给予参数和模型的指导。

计算收敛性需要满足的是所有的离散动量守恒,能量守恒方程和一些标量要在所有的单元中满足指定的误差或者结果随着计算不再改变。使用残差历史曲线来检测收敛,一般情形下,残差下降三个量级表示至少达到定性的收敛,流场的主要基本特征已经形成了。并且压力基求解器的能量残差值要下降到10-6,组分残差应下降至10-5。检测定量收敛,需要监测一些关键物理量来保证全局的能量守恒,质量守恒和组分守恒。

对于某种病态问题,质量比较差些的网格或者不适合的求解设置,都会出现数值的不稳定。这种表现就是残差曲线的上升或者下降,发散就说明守恒方程的不平衡增加,没有收敛的结果将会误导操纵者。有些方法可以解决问题。确保问题有物理的合理性,对一阶离散格式计算一个出场。对压力基求解器,减少发散方程的松弛因子。图9为对于由于网格质量差引起的要加密网格。那如果流场仿真出来的结果看似不合理,则需要考虑物理模型或者边界条件的设置,网格质量差时有必要重新划分,修改边界条件和域的位置,不充分的边界对结果精度影响比较大。

图8 计算初始化 图9 方案控制界面

4 仿真结果分析

4.1 速度场分析

图10是第一组模拟计算所得的口模对称面上的速度分布云图。图11是第二组机头模型的速度分布图。图12是第三组机头模型的速度分布图。通过图像,可以得到如下结论,熔体从歧管流出时的速度并不均匀,但是通过狭缝时候,由于狭缝的阻尼作用,熔体速度沿着横向的分布逐渐就变均匀了。第三组比第二组在唇膜的流动更加均匀平缓,第二组又比第一组平缓。

图10 对称面上的速度分布云图(第一组)

图11 对称面上的速度分布云图(第二组)

图12 对称面上的速度分布云图(第三组)

看得出来,随着远离对称面,歧管内熔体的最大速度由歧管中心移到和狭缝的交界处,歧管中的最大流速也越来越小。

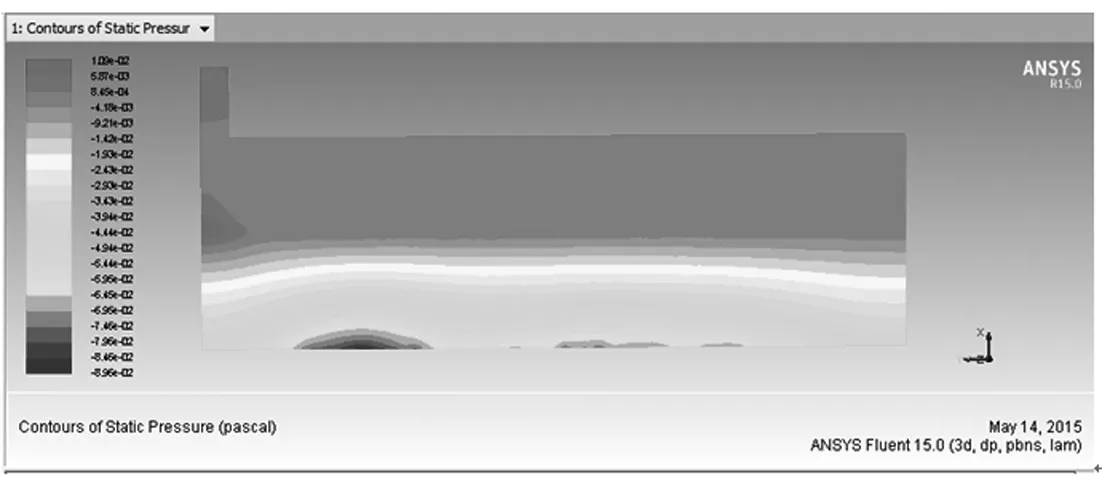

4.2 压力场分析

图13~15分别是三组方案口模的对称面上的压力分布。也可得到如下结论,歧管中的压力沿着熔体流动的方向逐渐下降,狭缝中的熔u压力依然有着相似的规律。歧管中压力降低的比较小,但是在狭缝中压力降低的却很大。另外,狭缝中的等压线基本平行于口模的出口,在口模封闭的末端附近也为发现压力的突变。可以看出第三组压力分布过度的更平缓。

图13 口模的对称面上的压力分布(第一组)

图14 口模的对称面上的压力分布(第二组)

图15 口模的对称面上的压力分布(第三组)

4.3 温度场分析

图16是温度的对称面上的压力分布。也可得到如下结论,由于唇膜尺寸小的原因,挤出的不均性,温度的分布也不均匀。越靠近机头的右端物料挤出量越低,显然温度也比较低。三组方案的温度场图像差别不大,这里仅发布一组图像。

4.4 优选结果

根据FLUENT得到的仿真结果,可得到速度场分布,压力场分布,温度场分布图像,通过三种方案得到

的图像进行对比,发现第三组的机头参数模型获得的机头挤出流动过程更加均匀平稳,这也与通过式(1)计算得到的流动均匀指数UI计算结果相吻合。所以,本研究所要优选的结构尺寸参数即为方案三的参数。

图16 口模的对称面上的温度分布

5 结 语

(1) 在对本T型机头中熔体流动现象进行了有限元仿真分析,可以全面了解机头内熔体的流动过程,对机头设计有一定的指导作用。

(2) 将仿真得到的机头内流场分布情况与已有的相关文献中机头内流场分布进行比对,证明了所建的机头模型准确性和合理性。

(3) 采用不同尺寸参数的机头模型流场分析对比,可找到比较优化的机头模型尺寸,该过程的比对是合理的。

[1] 者东梅,魏若奇,刘 畅,等.国内聚乙烯管材专用料市场研究与分析[J].当代石油石化,2007(4):33-37+50.

[2] 乔军平.钢管三层PE防腐技术兼容泡沫夹克保温管成型生产工艺[J].管道技术与设备,2007(5):38-40.

[3] 仇亚萍,黄俐军,冯立飞.基于ANSYS的有限元网格划分方法[J].机械管理开发,2007(6):76-77.

[4] 张春吉,唐 跃,张惠敏.塑料挤出成型发展概况[J].工程塑料应用,2004(2):67-70.

[5] 唐燕青.保温管道预制成型工艺技术的发展和应用[J].石油工程建设,2004(6):10-12+4.

[6] 苗立荣,张玉霞,薛 平.多层共挤出塑料薄膜机头的结构改进与发展[J].中国塑料,2010(2):11-20.

[7] 李跃文.塑料挤出成型技术研发动态[J].塑料科技,2010(11):83-86.

[8] 盛亚俊.HDPE基高聚物层状共混阻隔材料的研制[D].长沙:湖南大学,2005.

[9] 马 定.单螺杆挤出机过程仿真[D].北京:北京化工大学,2001.

[10] 王 芳.基于ANSYS的塑料挤出模头稳定性设计的研究[D].安徽:合肥工业大学,2005.