单面焊双面成形技术在水平固定管对接焊中的应用探讨*

寇元哲

(陇东学院 机械工程学院,甘肃 庆阳 745000)

0 引 言

水平固定管对接焊,是最常用的钢管焊接技术之一,应用极广,如输气管道、供暖管道、输油管道等等。水平固定管对接焊通常称为吊焊,是将管子悬吊在水平位置或接近水平的位置焊接(见图1),要通过仰、立、平焊三种位置进行焊接[1]。因为焊缝是环形的,焊接过程中要随焊缝空间位置的变化而通过相应调整焊条角度,才能保证正常操作,操作有一定难度。

图1 水平固定管对接焊示意图

在水平固定管对接焊方面,单面焊双面成形焊接技术的作用更显突出。该技术不受构件形状、尺寸和空间位置的限制,操作方便,且焊接接头强度高、质量好、安全可靠。优质的单面焊双面成形焊接的焊缝表面应圆滑过渡至母材,表面不得有裂纹、未熔合、夹渣、气孔、焊瘤、咬边等缺陷,焊缝内部同样不允许有缺陷[2]。但是,在实际焊接生产过程中由于设备、材料、工艺及操作等原因,使得形成的焊缝达不到质量要求,从而对结构的工作质量和使用寿命产生严重的影响。因此,探讨单面焊双面成型技术在管对接焊的应用,对于指导生产实践、确保焊接生产质量具有重要的意义。

1 单面焊双面成形技术特点

单面焊双面成形技术是以单面施焊的方式,在具有单面坡口的焊件上, 获得内部无缺陷,正、背两面外观成形良好焊缝的一种操作方法。

单面焊双面成形技术是焊条手工电弧焊难度较大的一种操作技术,同时又是各类技能考试,技术比武,特别是锅炉、压力容器和压力管道焊工必须熟练掌握的基本技能。由于焊缝是环形的,在焊接过程中需经过仰焊、立焊、平焊等几种位置,因此焊条角度变化较大,对焊接人员的操作技能熟练程度要求较高,掌握好每个位置的操作要领,是保证高质量完成焊接任务的首要条件。

2 单面焊双面成形技术在水平固定管焊接中的应用

2.1 装配及定位焊

装配时除了清理坡口表面,修锉钝角等要求外,还应该做到以下几方面。

(1) 管子轴线中心必须对正,内外壁要齐平。应使根部间隙上部大于仰位0.5~2.0 mm,以作为焊接是焊缝的收缩量。根部间隙一般为2.5~3.2 mm。

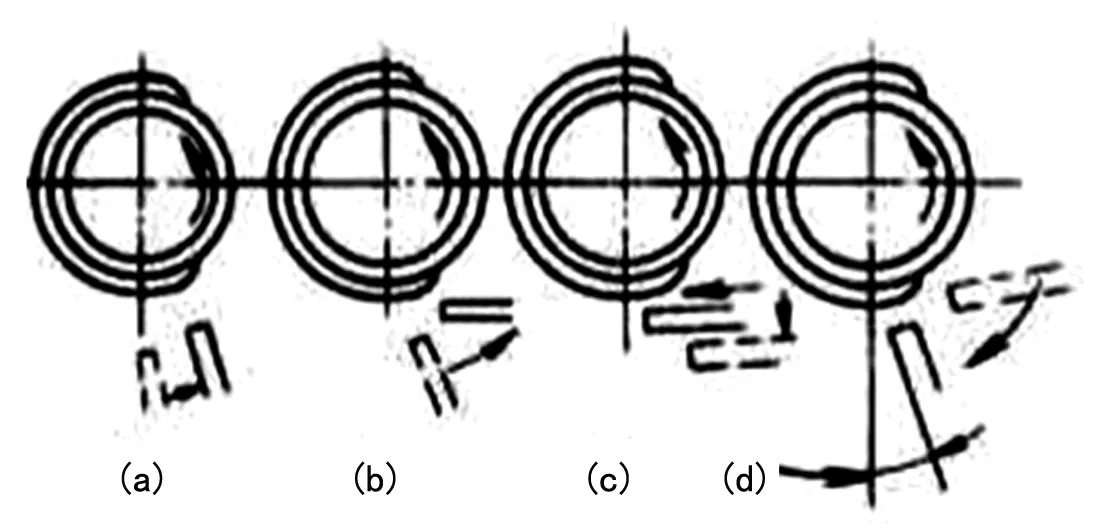

(2) 管径不同时,定位焊缝所在位置和数目也不同,见图1。小管(<φ51 mm)定位焊一处,在后根部(焊接时,管子分为两半焊接,后焊的一半叫后半圈)的焊口斜平位置上;中管(φ51~133 mm)定位焊两处,在平位和后半圈的立位位置上;大管(>φ133 mm)定位焊三处。定位焊焊缝长度一般为10~20 mm,高度适中,太低易开裂,太高会给第一层焊道带来困难,定位焊电流选择要比正式焊接电流大些,使起弧处有足够的温度,防止粘合,收弧时,一定要填满弧坑[3-4]。定位焊点易产生缺陷,如发现缺陷必须铲除重焊,熔渣与飞溅也要清除,旦尽量将定位焊的焊肉两端修成坡形,以便正式焊接时,易保证焊缝质量。

水平固定管焊接,常从管子仰位开始分为两半焊接,先焊的一半叫前半圈;后焊的一半叫后半圈,两半圈焊接都按仰→立→平位的顺序进行,这样的焊接顺序有利于对熔化金属与熔渣的控制,便于焊缝成型。

2.2 打底层焊接

小直径管一般壁厚较小,只需焊接一道即可填满焊道。焊接通常分为左右两个半圈进行。前半圈的起焊位置选在如图2所示的A点,经“9”点焊至B点收弧。后半圈由“6”点起焊,经“3”点焊到“12”点收弧。整条环缝在仰焊和平焊位置各有一个接头,同时每半圈焊缝都存在仰、立、平三种位置的焊接[5]。但是焊接过程又不适宜随时调节焊接电流,因此不同位置的焊接,全靠改变焊条与焊件的夹角、电弧然烧和熄灭时间的长短、每分钟灭弧的次数等操作来调节焊接线能量,以保证焊缝质量。

为了使坡口根部焊透,并获得良好的背面成型,应采用单面焊双面成型操作技术施焊。焊接电流应该小于平焊5%~10%,而比立焊时要大10%~15%。采用单面灭弧击穿焊法,焊接不同位置的焊条的角度。先焊前半圈时,起焊和收弧部位都要超过管子垂直中心线5~10 mm,以便于焊接后半圈时接头。如图3所示。

图2 水平固定管施焊 图3 水平固定管焊接时 示意图 的焊条角度

焊接从仰位开始,起焊时在坡口内引弧并把电弧引至间隙中,电弧尽量压短至约1 s左右,使弧柱透过内壁融化并击穿坡口的根部,听到背面电弧的击穿声,立即灭弧,形成第一个熔池。当熔池降温颜色变暗时,在压低电弧向上顶,形成第二个熔池,如此反复均匀地点射给送熔滴向前施焊。这样逐步将钝边熔透时背面成型,直至将前半圈焊完。

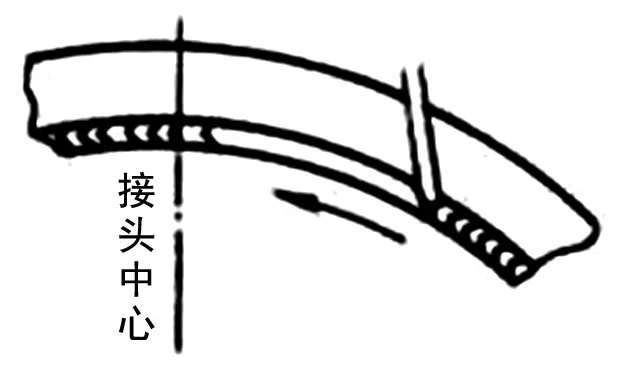

后半圈的操纵方法与前半圈相似,但要进行仰位,平位的两处接头。仰位接头时,应把起焊处的较厚焊缝用电弧割成缓坡形(有时也可以用角形砂轮机或扁铲工具修整出缓坡)。操作时先用长弧烤熟接头,当出现熔化状态图4(a)时立即拉平焊条,压住熔化金属,通过焊条端头的推力和电弧的吹力把过后的熔化金属去除而形成一缓坡割槽图4(b)、图4(c),如果一次割不出缓坡,可以多做几次。然后马上把拉平的焊条有度调整为正常焊接的角度图4(d),进行仰位接头,切忌灭弧,必须将焊条向上顶一下,以击穿熔化的根部形成溶孔使仰位接头完全熔合,转人正常的灭弧击穿焊接。平位接头时,运条至斜立焊位置,采用顶弧焊,即将焊条前倾(见图5),当焊至距接头3~5 mm即将封闭时,绝不可灭弧焊,应把焊条向内压一下,听到击穿声后,使焊条在接头处稍作摆动,填满弧坑后熄弧。当与定位焊缝相接时,也需用上述方法操作[5]。

图4 水平固定管焊仰焊接头操作方法

打底层施焊时,为了得到优质的焊缝和艮好的背面成形,运条动作要稳定并准确,灭弧动作要果断,电弧要控制短些,保持大小适宜的熔孔。过大的熔孔会使焊缝背面产生下坠或焊瘤,特别是仰焊部位易出现内凹,平焊部位易出现背面焊缝过高或焊癌的现象。因此要求在仰焊位位置操作时,电弧在坡口两侧停留时间不宜过长,并且电弧尽量向上顶焊,在平焊位置时电弧不能在熔池的前面多停留,并保持2/3的电弧落在熔池上,这样有利于背面有较好的成形。

图5 水平固定管仰焊接头操作方法

2.3 填充层焊接

对于大管来说,要进行填充焊。大直径管一般壁厚较大,通常需要焊接多层才能填满坡口。和小管一样,大管的第一层焊道,即单面焊双面成型焊道,也可分为前后两个半圈进行焊接。每个半圈的焊接过程中,接头技术和焊条角度等都与小管焊接时相同,只是前半圈起焊位置需距“6”点稍远些,焊接过程中应控制熔孔均匀,仰焊位和平焊位每分钟电弧燃灭次数约35次,立焊位的焊接节奏稍快,约为40次。焊接时,由于填充层的焊波较宽,一般采用月牙形或锯齿形运条,焊接时,运条到坡口两倒要稍作停顿,以保证焊道与母材良好熔合,又不咬边。填充层的最后一层,不能高出管子外壁表面,又要留出破口边缘,以便于表面层的焊接。填充层的焊接相对比较容易,但工艺参数选择不当也会出现气孔、夹渣、层间未焊透等缺陷[5]。

填充层的焊接虽然相对比较容易,但工艺参数选择不当也会出现气孔、夹渣、层间未焊透等缺陷。中间层焊波较宽,一般采用月牙形或锯齿形运条进行连续焊接,在坡口两侧应稍作停留,焊角角度也要相应有所变化。

2.4 表面层的焊接

表面层焊缝应根据设计要求,焊一定的焊缝增高量,焊缝外表应均匀美观,沿圆周基本一致。为使表面焊缝中间稍凸起一些并与母材圆滑过渡,运条叮采用月牙形法,焊条摆动稍慢而平稳,坡口两侧要有足够的停留时间,当坡口较宽时,可以采用多道焊,应先焊坡口两侧,后焊中间,运条至两侧要稍作停顿,防止咬边,要严格控制弧长,尽量保持焊缝宽窄一致,波纹均匀。

2.5 盖 面

盖面焊接又称加强面焊接,它不但要使焊缝外表美观,实质上也反映了其内部质量,盖面时,可采用月牙运条,摆动要慢而稳,使焊波均匀美观。一般每边宽度要比坡口增宽1.5 mm左右。余高一般仰焊部位0.5~3 mm,其它部位为0.5~2.5 mm,严重的咬边、余高过高或不足、过度陡急等均不允许[5]。

3 水平固定管焊接中几个关键工艺要领

3.1 引 弧

水平固定管焊接在施焊时整个焊接工序从仰焊、立焊到平焊,焊接的方式不断的变化,要求焊接人员的技能熟练程度较高;引弧一定要注意,不能在焊缝区域周边随意敲击引弧,因为焊条敲击工件时,会形成弧坑,如果我们用显微镜观察,形成的弧坑会有网状的裂纹,这些裂纹都将会给工件的运行带来安全隐患。因此引弧时我们将焊条夹好,检查焊条的铁芯是否被药皮包覆住,要保证我们目测能看见铁芯,然后采用画擦法引弧,将电弧拉到施焊的部位。

3.2 起弧点施焊

3.2.1焊缝打底

电弧引燃后,将电弧拖拽到焊缝垂直线的前方10~15 mm处,对准焊缝,将电弧拉长至4~5 mm,利用弧区的高温对焊缝区域进行电弧预热3~5 s,然后将电焊条往焊缝一顶,焊条作微量的摆动,将焊条融化的铁水过渡到工件的两边,形成焊缝,从面罩的镜片中观察熔池的变化情况,如果发现熔池中的铁水有下坠的可能,应马上采取断弧手法,当从面罩中看到熔池转暗时再继续施焊;这时一定要观察好熔池、压低电弧,电弧长度控制在2 mm左右,控制好手法和焊接速度,采用焊条作月牙形幅度摆动或直线上下反复的手法;当从仰焊过渡到立焊时,要注意随时调整焊条角度,将焊接的电弧1/3对准熔池,2/3的电弧对准焊缝,控制好焊接速度,采用一“看”,随时观察熔池的大小,电弧的长短,电弧对准的部位,使其基本保持一致。二“听”,听熔池焊头的声音,凡是听到电弧在管道内有种“噗、噗”声,证明焊透。三“准”,施焊时熔孔的断点位置把握准确。当从立焊转入平焊时,要掌握好焊条角度,观察好熔池,焊条作两边轻微摆动,到顶部时要保证焊缝焊透,焊缝前始终保持有个小圆孔[6]。

3.2.2底部接缝打底

采用画擦法引弧,将电弧拖拽到底部焊缝起焊处,弧长控制4~6 mm,利用电弧的高温对焊缝进行预热4~5 s,利用焊条将熔化的金属铲除,然后在此处接弧,按照第一步的程序进行施焊,该工序一定要注意观察好熔池,保证反面成型。

3.2.3顶部收弧

第一道打底焊当我们从底部逐一焊接到上部的部位时,这时我们的焊接方式由立焊转成平焊,焊接手法采用半月牙形小范围摆动,电弧长控制在2~4 mm,必要的时候还必须采用断弧焊,与前面焊缝连接时要延长10~15 mm才能停弧。盖面焊收弧时电弧长度控制在2~4 mm,在同一部位做圆周画弧两周然后停弧。

3.3 焊接时焊条角度的控制

起始焊时焊缝是在工件的底部,焊接的空间位置为仰焊,此时的焊条角度与工件呈80°~85°,该处利用长弧将工件预热,焊接到工件的30°时,进入立焊部位要变换焊条角度为70°~80°,当焊接到工件的150°时进入平焊区域,焊条与工件的角度成80°~90°,盖面焊时电弧还必须变换方向,弧光在前改成在后,直到与前次焊缝连接收弧。

为保证焊接质量,防止弧偏吹,影响焊缝成形美观,形成咬边和夹渣等缺陷,焊条要尽可能地保持在焊缝的中间,垂直两边各成90°,焊条与焊缝的前进方向的夹角成70°~80°[7]。

3.4 更换焊条,接弧和收弧

在更换焊条时,尽量动作要快,如果熔池还呈红色时马上接弧继续施焊;当熔渣变成黑色时,应当敲掉焊渣,引弧后将电弧拉长4~5 mm对接弧处进行短暂预热,然后进行焊接。每次更换焊条前的收弧我们都应当将电弧压短,否则会形成弧坑,造成焊缝的内部缺陷;焊缝即将完成的收弧要领,必须超过前次焊道的10~15 mm处,将电弧长度控制在2~4 mm在此处稍作停留然后灭弧。

4 结 语

水平固定管焊接技术是一门重要的金属加工技术,尽管焊接技术发展很快,自动化程度也越来越高,但是在小直径容器和管道的焊接方面,单面焊双面成形焊接技术的作用更显突出。通过单面焊双面成形技术特点分析,从装配及定位焊、打底层焊接、填充层焊接、表面层焊接等几个关键环节探讨了水平固定管焊接的工艺要求,从引弧、起弧点施焊、焊接时焊条角度的控制、更换焊条、接弧和收弧等主要方面提出了水平固定管对接焊操作要领。通过应用实践,对于确保水平固定管焊接生产质量具有重要的意义。

[1] 高卫明.焊接工艺[M].北京:北京航空航天大学出版社,2011.

[2] 徐滨士.面向21世纪的表面工程[M].北京:机械工业出版社,2007.

[3] 朱小兵.焊接结构制造工艺及实施[M].北京:机械工业出版社,2011.

[4] 李晓琼.刘永斌.不锈复合钢板焊接质量控制[J].电焊机, 2009,39(6):27-29.

[5] 中国焊接协会.焊接手册:第3卷[M].第2版.北京:机械工业出版社,2001.

[6] 陈祝年.焊接工程师手册[M].北京:机械工业出版社.2002.

[7] 郑建西,张连宝,何惠玲,等.不锈钢复合钢板的焊接工艺[J].焊接, 2005,1(18):28-29.