纤维素焊条国产化现状及电弧吹力提升措施

朱官朋, 聂建航, 徐 飞, 王青云

(中国船舶集团有限公司第七二五研究所, 河南 洛阳471023)

纤维素焊条因其具有单面焊双面成形、 全位置立向下焊时操作简便且施工效率高等特点广泛应用于石油输送管线的焊接[1-3]。 纤维素焊条的另一特点是药皮有机物及水分含量高, 导致熔敷金属氢含量偏高, 因此适用于管径较小、 钢管强度级别较低、 低温冲击性能要求较低的管道焊接或是仅用来根焊[4-6]。 管道根焊技术采用纤维素焊条在施工效率和成本方面具有较大优势。 随焊接技术的不断发展, 自动化焊接技术逐渐在管道施工中应用, 但受限于设备成本、 地理因素等条件限制, 使得纤维素焊条在管道施工中仍具有较好的市场前景。 但国产纤维素焊条与进口焊条在焊接工艺方面仍有差距, 市场份额较低。 本研究介绍了纤维素焊条研制的技术难点, 总结了纤维素焊条的国产化概况, 结合实际试验效果分析了电弧吹力的影响因素, 并在药皮配方优化试验的基础上,从提高药皮致密度、 避免套筒端部喇叭口状膨胀、细化熔滴三个方面提高电弧吹力, 改善焊接工艺。

1 纤维素焊条国产化现状

自20 世纪80 年代开始, 国内开始了纤维素焊条的国产化研究[3], 但直至今日, 国产纤维素焊条的市场占有比例非常小, 仍以进口为主。 传统电焊条制造过程中, 微晶纤维素是作为改善焊条压涂性能的一种塑性材料而加入的, 由于加入量较少, 对压涂性能影响不大。 但在纤维素焊条中, 为保证电弧吹力需加入大量的纤维素, 加入比例占配方质量的30%~45%, 且纤维素密度小、 体积大、 吸水膨胀明显, 在湿混搅拌后,药粉粘滞, 流动性较差, 焊条表面易出现毛絮现象, 严重影响焊条表面质量。 由于纤维素含量较高, 使得纤维素焊条在烘焙工艺方面与传统焊条有较大差别, 烘焙温度一般在100~150 ℃, 烘焙温度偏高会造成纤维素失水碳化, 恶化焊接工艺; 烘焙温度过低, 水玻璃固化程度弱, 降低药皮强度, 焊条药皮易剥落, 如图1 所示。 这些因素均加大了纤维素焊条的研制难度。

图1 纤维素焊条药皮剥落现象

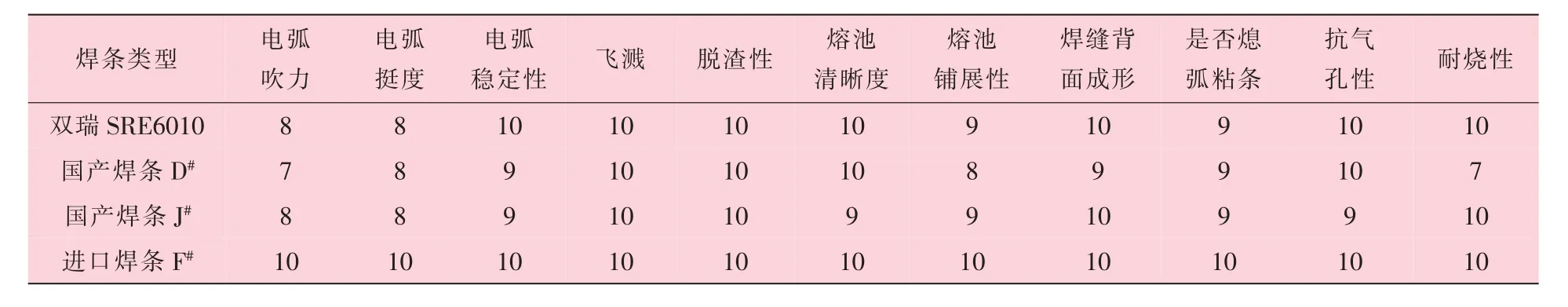

目前, 在管道施工建设中使用的纤维素焊条仍以进口为主。 近年来, 随着国产纤维素焊条的技术提升及进步, 国产纤维素焊条焊接工艺已经得到较大的提高, 焊条焊缝金属力学性能均达到了进口焊条的水平, 但在焊接工艺性能方面仍存在明显差距。 由于目前国内该类产品存在电弧吹力和电弧挺度不足、 飞溅和气孔敏感性比较大等问题, 使得焊工操作时对焊缝金属铁水流动控制难度增大, 同时, 焊条表皮质量差, 特别是头尾的磨削质量不高。 为了详细了解国产纤维素焊条与国外焊条工艺性的差异, 笔者对一些国内外纤维素焊条的焊接工艺性能进行了对比, 结果见表1。 焊接试样采用V 形坡口,焊接位置为全位置, 每种焊条随机抽取5 根,对焊接工艺各项指标的优劣进行打分, 工艺越好得分越高。

从表1 可以看出, 国产纤维素焊条的普遍问题是电弧吹力不足, 而电弧吹力大小是体现纤维素焊条操作工艺性能优劣的重要因素[11], 这一问题使得国产纤维素焊条在管道焊材市场中难以占有一席之地。 以中船重工七二五所研制的SRE6010为例, 该焊条在耐烧性、 抗气孔性、 单面焊双面成形等方面均与进口焊条相当, 但在电弧吹力方面与进口焊条有明显差距, 这严重影响了该焊条在管道焊材领域的推广和使用。 因此, 提高电弧吹力成为纤维素焊条国产化的关键。 刘瞿等[12-14]对纤维素焊条进行了工艺优化与改进, 采用汉诺威分析仪对焊接电弧进行了评价, 并采用优化设计对配方进行了改进, 将药皮含水量控制在合理范围内, 在一定程度上改善了纤维素焊条的焊接工艺性能, 但在电弧吹力方面仍与进口焊条存在一定的差距。

表1 不同纤维素焊条工艺性能对比结果 (10 分制)

2 电弧吹力的影响因素

影响电弧吹力的因素主要有三个, 电弧中分解产生的气体、 电弧能量和焊条套筒[15]。 普通焊条电弧吹力主要来自碳酸盐的分解, 但纤维素焊条电弧中的气体主要来源是有机物、 碳酸盐、 水分的分解。 为确保焊条电弧具备一定的吹力, 纤维素焊条药皮中含有大量的氢, 焊接后熔敷金属中氢含量较高, 从而无法满足高强度管线钢的强韧性要求。 而熔敷金属氢的来源主要是药皮中有机物, 含水量的变化对熔敷金属氢含量的影响不大。 经反复试验研究表明, 仅依靠有机物、 碳酸盐分解的气体来提高电弧吹力是不够的, 还需药皮中的水分辅助来达到电弧吹力的提高, 究其原因是由于药皮中的水分在电弧高温下分解出的氢和氧, 有效增大了电弧吹力。 然而, 药皮含水量与电弧吹力之间影响关系的大量试验表明, 含水量在2%~7%内有提高电弧吹力的作用, 但效果微弱, 且含水量在实际生产应用过程中不易控制, 质量稳定性难以保证。

电弧能量的增加主要是增加电弧反应热, 即通过强氧化剂 (Fe3O4), 造成电弧气氛的强氧化-还原性。 为了提升电弧吹力, 研究了一系列强氧化性物质如高铁酸钠、 高锰酸钾、 磁铁矿等的影响,但效果均不理想, 对电弧吹力影响不显著。

图2 不同纤维素焊条燃烧后套筒形貌对比

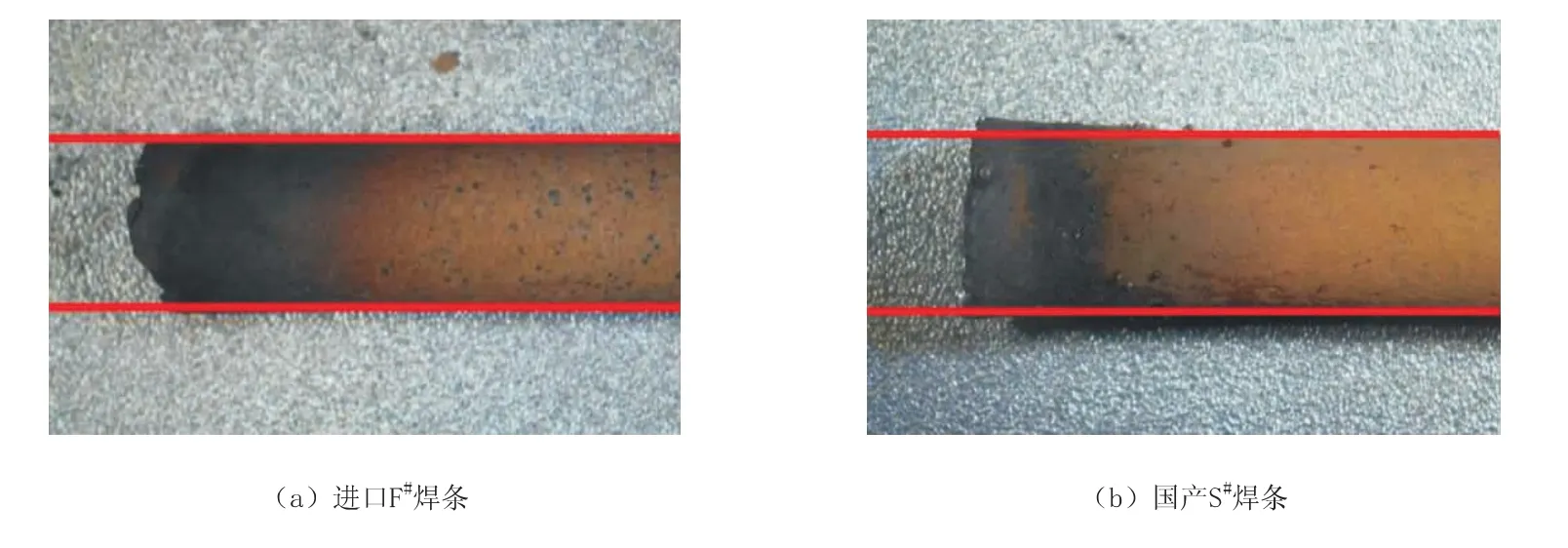

采用表2 参数对国产S#焊条与进口焊条F#进行对比焊接试验。 结果发现自制焊条S#在电弧燃烧时可观察到套筒明显膨胀呈喇叭口状, 而进口焊条F#无此现象, 焊条燃烧后套筒形貌如图2 所示。

表2 试验用焊接参数

针对以上现象, 采用Quanta650 FEG 扫描电子显微镜对S#与F#焊条药皮进行了对比观察,结果如图3 所示。 从图3 可以明显看出, S#焊条表面具有较多孔洞, 而F#焊条表面平整, 无明显孔洞缺陷, 说明国产焊条药皮具有较多孔洞缺陷, 这些缺陷严重影响了药皮的致密度。

图3 不同纤维素焊条药皮表面对比

通常, 对于纤维素焊条的电弧特性分析采用汉诺威分析仪, 主要是通过短路过渡的频次来表征熔滴大小, 短路过渡频次越低, 表明喷射过渡所占比重越大, 则焊接工艺越优良。 对于F#、 S#焊条的电弧特性情况, 采用汉诺威焊接质量分析仪采集的数据如图4 所示。 由图4 可见, S#焊条的短路过渡频次明显高于F#焊条, 由此表明国产焊条熔滴偏大, 喷射过渡频次偏低。

由以上试验分析可知, 喇叭口状套筒的出现在焊接过程中会影响电弧的集中度, 由此而对电弧穿透力造成较大的影响, 焊接时焊条套筒越长, 越有利于束缚气体流动方向和增加电弧挺度, 而细化熔滴、 减少熔滴在焊条端头停留时间也有助于增加套筒长度。 因此, 提高电弧吹力的关键措施应当是改善焊接套筒, 提高药皮致密度和避免套筒呈喇叭口状膨胀。

图4 不同纤维素焊条电弧电压、焊接电流波形图对比

3 改善效果与分析

根据以上分析, 从提高药皮致密度、 避免套筒端部喇叭口状膨胀、 细化熔滴3 个方面分别进行试验, 优化药皮配方, 主要是尝试不同组分并确定其最佳含量, 在此过程中进行了大量 配 方 调 试 , 最 终 分 别 试 制 了S1#、 S2#、 S3#焊条。

3.1 药皮孔洞缺陷的消除

为消除焊条药皮孔洞缺陷, 需确保药粉混合均匀。 因药皮中含有大量纤维素, 而纤维素易团聚, 因而湿混时粉料的粘度和湿度影响粉料的均匀性。 而水玻璃的的模数和浓度对表面质量有重要影响, 在高纤维素的生产涂压过程中, 焊条表皮经过了不同程度的吸水膨胀和烘干收缩过程。 试验表明, 在相同水玻璃浓度下, 模数越高, 碱金属正离子越少, 水化作用越小, 水玻璃中的游离水就越多, 纤维素吸水膨胀, 烘干收缩的幅度就越大, 干燥后外径就越小, 药皮易开裂或出现微裂纹。 水玻璃的浓度较低时, 水玻璃中的游离水较多, 纤维素易吸水膨胀, 粉料粘性下降, 压涂的焊条表面疏松; 水玻璃的浓度较高时, 湿混时粉料不易混合均匀且湿混后粉料的流动性较差, 压涂的焊条表面凹凸不平。 最终, 通过大量的试验总结出: 当模数在2.0~2.6 时, 焊条表皮光滑致密,湿药粉粘性、 弹性和流动性最适合。

另外, 在以上基础上在水玻璃中加入了表面活性剂, 通过增强湿混时粉料的湿度, 提高粉料的均匀性, 进一步使水玻璃的固化特性得到改善, 固化强度得到提高。

在以上措施的综合作用下, 压涂了S1#焊条, 并采用Quanta650 FEG 扫描电子显微镜对药皮表面进行了观察, 观察结果如图5 所示。从图5 可看出, 药皮孔洞缺陷出现了明显的降低, 药皮表面已无明显的孔洞出现。 同时由表3可看出, S1#焊条电弧吹力有明显改善, 但电弧挺度较差。

图5 自制S1# 焊条药皮表面形貌

表3 自制焊条工艺性能对比试验结果 (10 分制)

3.2 套筒端部喇叭口状膨胀的改善

图6 进口F# 焊条和自制S2# 焊条燃烧后套筒对比

对于纤维素焊条来说, 由于其药皮中存在大量的纤维素使药皮具备了较大的弹性, 在焊接过程中, 药皮在经受电弧热的同时又由于套筒内部电弧和气流的影响使其发生膨胀。 因此为了避免药皮出现膨胀, 可提高药皮强度, 使焊条药皮在高温条件下也不至于出现变形。 大量的试验表明,在配方中加入固化树脂, 通过其固化作用, 可确保药皮强度的提高。 针对以上问题, 在前期试制S1#焊条基础上压涂试制出S2#焊条, 其燃烧后的形貌如图6 所示。 由图6 可见, 试制的S2#焊条套筒端部已无明显的喇叭口状膨胀现象。 同时, 从表3 几种焊条对比可见, S2#焊条电弧挺度得到明显改善, 但其电弧吹力还不如S1#焊条。

3.3 熔滴细化

细化熔滴的主要途径是降低界面张力, 通常方法是增加药皮中氧化物的含量 (如石英), 然而试验研究表明, 在纤维素焊条中此方法对细化熔滴无明显效果。 经查阅资料并结合焊接原材料的粒度、 杂质含量等特点, 采用低表面能材料 (如有机聚合物), 以降低熔滴表面张力, 使熔滴细化。在S2#焊条基础上, 通过大量试验, 得到了S3#焊条, 经试焊后发现, S3#焊条的熔滴得到了明显细化。 试制焊条电压、 电流波形如图7 所示, 由图7可见, 短路过渡频次与图4 进口焊条相当, 说明熔滴得到细化。 焊接过程中粘条、 熄弧现象得到了明显改善。 同时, 由表3 自制焊条工艺性能对比试验可以看出, 焊条套筒长度有所增加, 但电弧吹力和电弧挺度存在明显不足。

以上措施对焊条焊接工艺均有一定的改善效果, 但每种措施均存在不足。 综合3 种改善措施,在药皮配方组分优化的基础上, 试制了S4#焊条,通过对其焊接工艺性能进行试验打分 (表4) 可见, 所研制的纤维素焊条焊接工艺性能得到明显优化, 各项性能均与进口焊条相当。 S4#焊条熔敷金属化学成分与力学性能见表5 和表6, 由表6 可以看出, S4#焊条熔敷金属力学性能满足AWS A5.1中E6010 的相应标准。

图7 S3# 焊条电弧电压、焊接电流波形图

表4 自制S4# 焊条工艺性能试验结果 (10 分制)

表5 自制S4# 焊条熔敷金属的化学成分 %

表6 自制S4# 焊条熔敷金属的力学性能

4 结 论

(1) 国产纤维素焊条在焊接工艺性能方面与进口焊条仍有差距, 主要表现为电弧吹力和电弧挺度不足。

(2) 药皮致密度、 套筒端部喇叭口状膨胀及熔滴大小对电弧吹力、 电弧挺度和套筒长度均有一定影响。

(3) 通过调整配方, 采用合适的水玻璃及固化树脂、 低表面能材料, 实现了电弧吹力和电弧挺度的进一步提升, 焊接工艺得到明显改善。