一种新型高精度钢板超声检测系统的应用*

魏克同, 龚 健, 苏 志, 汪 超, 王 俊

(1. 渤海装备江苏钢管公司, 南京210061; 2. 武汉中科创新技术股份有限公司, 武汉430070)

随着管道建设行业的复苏, 制管企业又迎来了大发展时期, 为契合管道全生命周期质量管理的理念, 各钢管厂对自身装备自动化、 信息化的实施投入较大, 实现了MES、 物联识别、自动喷标及自动测量等信息化管理, 但在母材缺陷检出方面还存在较大的技术和装备短板。在当前市场竞争环境下, 客户对质量控制的要求往往超越了项目标准, 符合标准更应符合业主要求的质量控制理念被一再提起, 钢管的原材料质量过硬愈发成为当前制管企业竞争的重点和关键。 在钢管制造新检测标准中, 为了严格控制钢管原材料的质量, 要求对钢板进行100%母材分层和钢板板边非分层检测[1], 因此设计了一种新型高精度钢板超声检测系统, 本研究主要从以下3 个方面进行描述: 一是对钢板100%覆盖分层缺陷检测, 并保证上、 下表面检测盲区≤1.5 mm;二是对钢板边缘检测盲区≤5 mm, 并保证板头和板尾检测盲区≤20 mm; 三是对钢板板边50 mm范围内100%覆盖非分层纵向、 横向缺陷检测。该检测系统通过以上3 个方面的实际运用, 确保了钢板内部分层缺陷和非分层缺陷的100%检出。

1 钢板分层检测

1.1 探头整体布置

钢板分层检测是对钢板100%覆盖分层缺陷检测[2-4], 并保证检测上、 下表面盲区≤1.5 mm。为了保证4 500 mm 板宽的钢板100%覆盖, 该系统设计为每4 个通道1 个模块, 总通道数为232(2 个通道备用), 保证每个接收探头晶片对应的仪器通道为真实的物理通道, 参数可独立设置, 具体通道分布及数量见表1。

表1 超声检测系统通道分布及数量

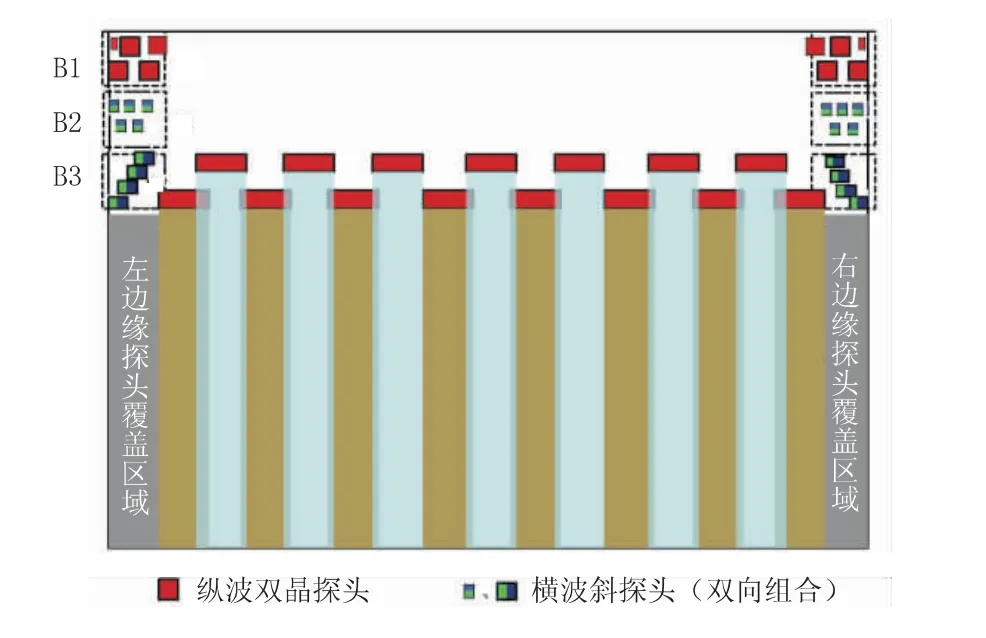

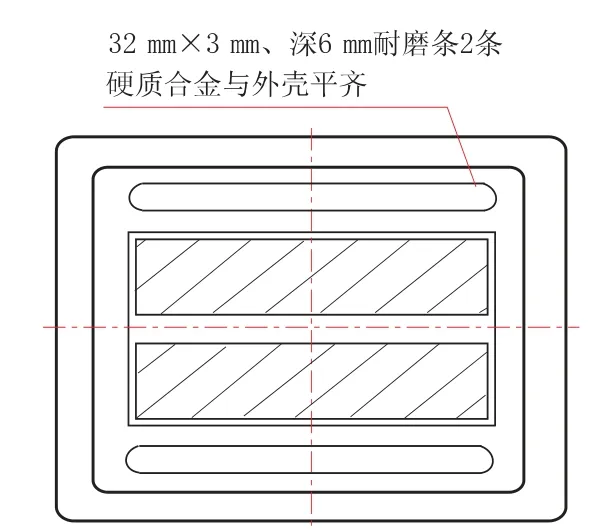

同时为了每个通道的耦合监视, 在原有物理通道中虚拟出232 个耦合监视通道, 耦合监控通道独立, 范围灵敏度报警闸门与探伤灵敏度分开调整, 保证耦合监视符合-6 dB 波动要求[4],钢板检测探头组分布如图1 所示。

图1 钢板检测探头组分布示意图

图1 中B1 为板边分层检测探头组; B2 为板边横向检测探头组, 探头为前后双向检测组合探头; B3 为板边纵向检测探头组, 探头为左右双向检测组合探头[5-6]。

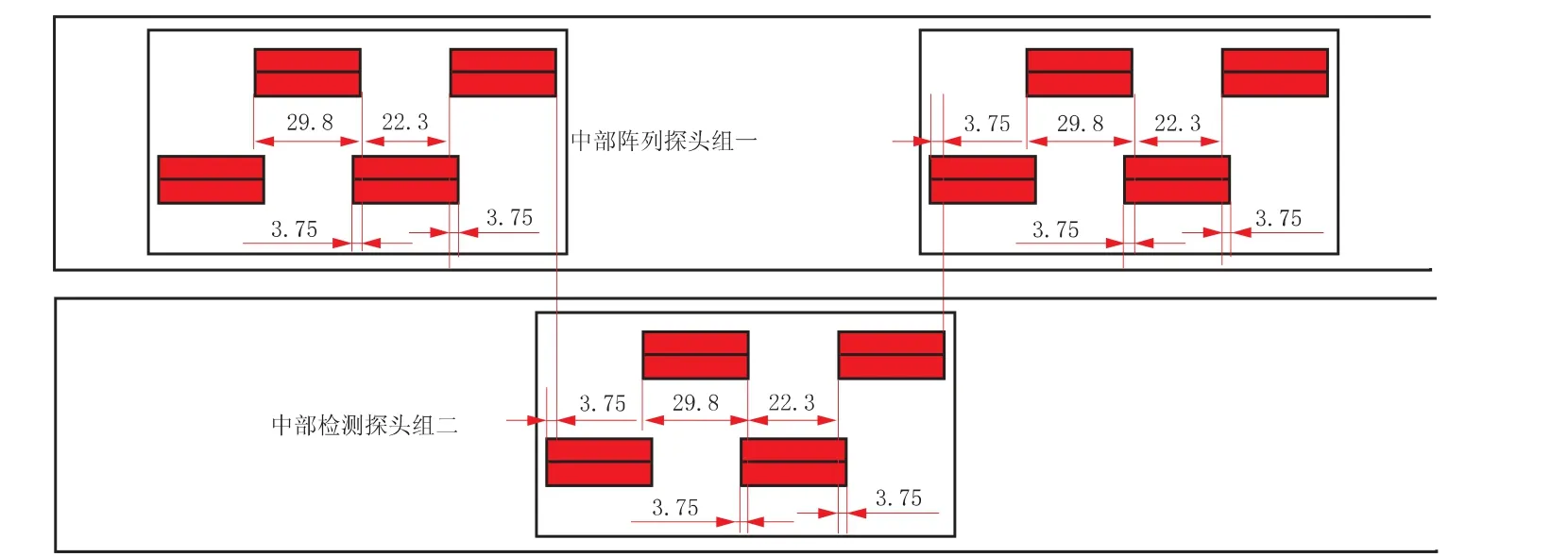

1.2 中部探头组布置

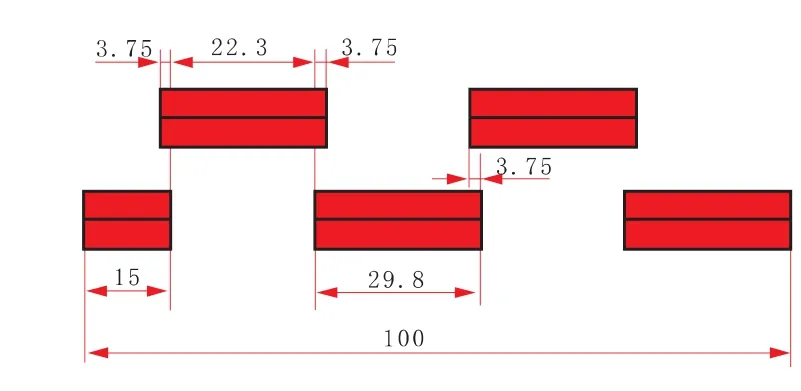

中部两排探头分布如图2 所示。 中部探头组呈两排分布在两个横梁上, 第一排含96 个探 头, 24 个 模 块 ; 第 二 排 含100 个 探 头 , 25个模块。 两排探头横向偏移22.3 mm, 中部探头距离板边65 mm, 且每组探头组由4 个1T1R 双晶探头组成, 其中第一排与第二排每个探头的重叠量为3.75 mm。 依照标准ASTM A435, 在保证100%探伤的前提下, 对每个探头的有效探伤区域均至少有15%的覆盖, 能满足100%探伤覆盖要求[5-6]。

图2 中部探头组分布示意图 (单位:mm)

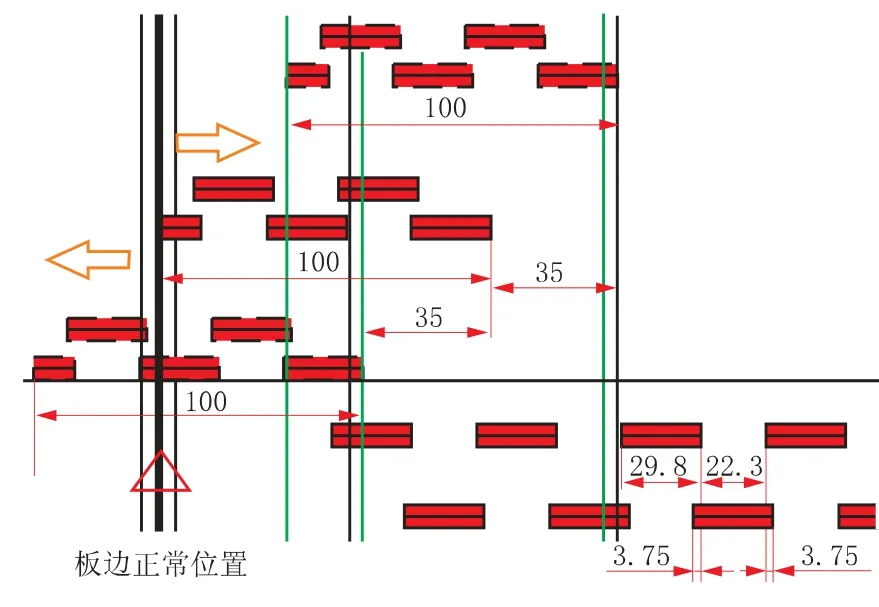

1.3 中部探头边缘处的设计

由于考虑钢板板边可能发生左右偏移, 因此, 边部探头虽覆盖了板边100 mm 的范围, 但中间阵列还是要进行边缘覆盖。

钢板左 (右) 边缘向左 (右) 偏移, 距离最大值35 mm, 此时边部探头向左 (右) 进行跟踪, 如果中部阵列没有与边探进行重复覆盖, 那么就会在边缘处出现覆盖空白。 因此,需要中部阵列延伸到边缘处, 但不能覆盖到钢板板边, 如果覆盖到钢板板边, 将会发生钢板板边偏移的误报。 钢板板边需要预留一定的空位, 此时, 由于边部探头的覆盖长度, 即使板向左发生偏移, 只要距离在35 mm 以内, 本系统即可保证无缝覆盖[7-10]。 如果板向右 (左) 横移, 横移量在35 mm 以内, 边部探头与中部阵列探头的最边缘部分会发生重叠, 但中部阵列的边缘探头不会超出板边, 中部探头和边缘探头的分布如图3 所示。

图3 中部探头和边缘探头分布示意图 (单位:mm)

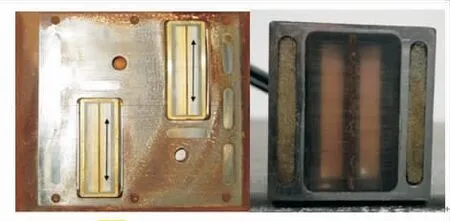

1.4 纵波探头选用

纵波检测采用专用钢板检测探头, 特别对于靠近探头的区域灵敏度极高, 整体高灵敏度是通过优化设计及采用复合换能器取得, 即一个探头壳内有一个发射器和一个接收换能器 (T1R1)[2-3]。纵波探头额定频率要求为2.25~10 MHz, 能有效探测钢板表面1.5 mm 以下至底面1.5 mm 以上区域内的有效声束宽度为22.3 mm (纵波晶片尺寸为29.8 mm×8 mm×2 mm), 纵波检测时最佳水膜间隙设定为0.35~0.05 mm。 每组探头套采用不锈钢材料, 在两侧增加耐磨条, 最大限度减少磨损, 同时耐磨条为探头耦合提供基准面。 中部纵波探头组实物照片如图4 所示, 中部纵波探头结构如图5 所示。

图4 中部纵波探头组实物照片

图5 中部纵波探头结构示意图

1.5 分层缺陷检测灵敏度要求

对于钢板分层检测, CDP-S-NGP-PL-013标准要求采用对比试块人工缺陷尺寸为[11]平底孔直径 (60+0.35) mm, 平底孔深度包括t/2、 t/4和3t/4; 条形刻槽宽度6+00.35mm, 深度包括t/2、 t/4和3t/4。 静态校准要求以对比试块上的平底孔产生信号100%幅度作为设定设备的触发/报警界限[11-14],通过标准要求进行校验, 取得了良好的效果。

2 钢板边缘分层缺陷检测

钢板边缘检测要求检测盲区≤5 mm, 并保证板头和板尾检测盲区≤20 mm。

钢板纵边部100 mm 范围内纵波检测探头采用每组由5 个1T1R 探头组成, 中部探头采用29.8 mm×8 mm×2 mm 晶片, 其有效宽度尺寸为22.5 mm; 最外侧探头采用15 mm×8 mm×2 mm晶片, 其有效宽度为11 mm, 通过优化最外侧探头的晶片尺寸[9-10], 从而确保钢板边缘盲区≤5 mm。 中部探头组每组由4 个1T1R 双晶探头组成, 其中第一排与第二排每个探头的重叠为3.75 mm, 边部探头布置如图6 所示。

图6 钢板边部探头布置示意图 (单位:mm)

3 钢板边部非分层缺陷检测

对钢板板边50 mm 范围内的非分层纵向和横向缺陷的检测, 主要是检测钢板内部的夹杂物、裂纹及重皮等, 避免对钢管的焊接质量造成影响。

3.1 钢板板边横波纵向检测

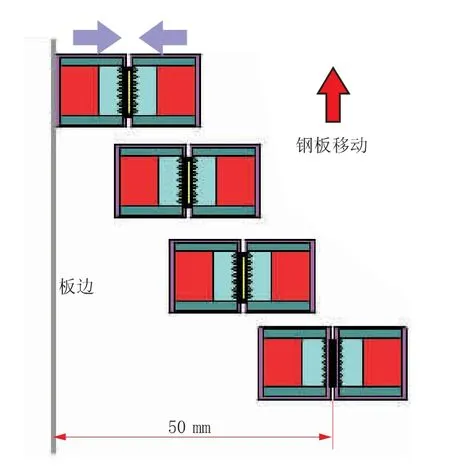

对于钢板边缘的纵向非分层缺陷的检测, 由4个组合探头 (共16 个通道) 分别从左右检测纵向缺陷。 每个探头都需采用1 次、 2 次、 3 次波检测纵向缺陷。 横波纵向检测探头分布如图7 所示。

图7 横波纵向检测探头分布示意图

3.2 钢板板边横波横向检测

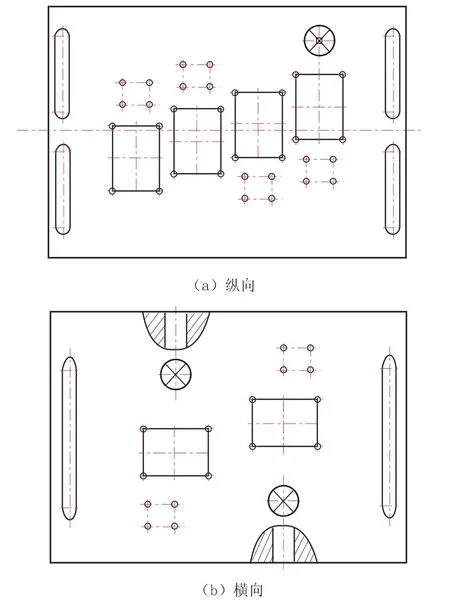

对于钢板边缘的横向非分层缺陷的检测, 单边有1 组探架, 每个探架上有2 个组合探头, 分别检测向前、 向后的横向缺陷[15-16]。 横波横向检测探头分布如图8 所示。

图8 横波横向检测探头分布示意图

3.3 横波探头选用

设备横波检测采用专用钢板的检测探头,横波探头的额定频率要求为2.25~10 MHz, 有效声束的宽度为9 mm (横波晶片尺寸为13 mm×13 mm), 纵波检测时最佳水膜间隙应设定为0.35~0.05 mm。 每组探头套均采用不锈钢材料, 同时在两侧增加耐磨条, 以最大限度减少磨损, 同时耐磨条为探头耦合提供基准面[2-3]。横波纵向和横向检测探头位置布置示意如图9所示。

图9 横波纵向和横向检测探头位置布置示意图

3.4 非分层缺陷检测灵敏度要求

依据NB/T 47013 标准要求, 对钢板以60°的V 形槽、 槽深为钢板厚度的3%作为校验对比试块[15-16], 以波高100%作为验收标准, 取得了良好的效果。

4 应用效果及系统先进性

4.1 应用效果

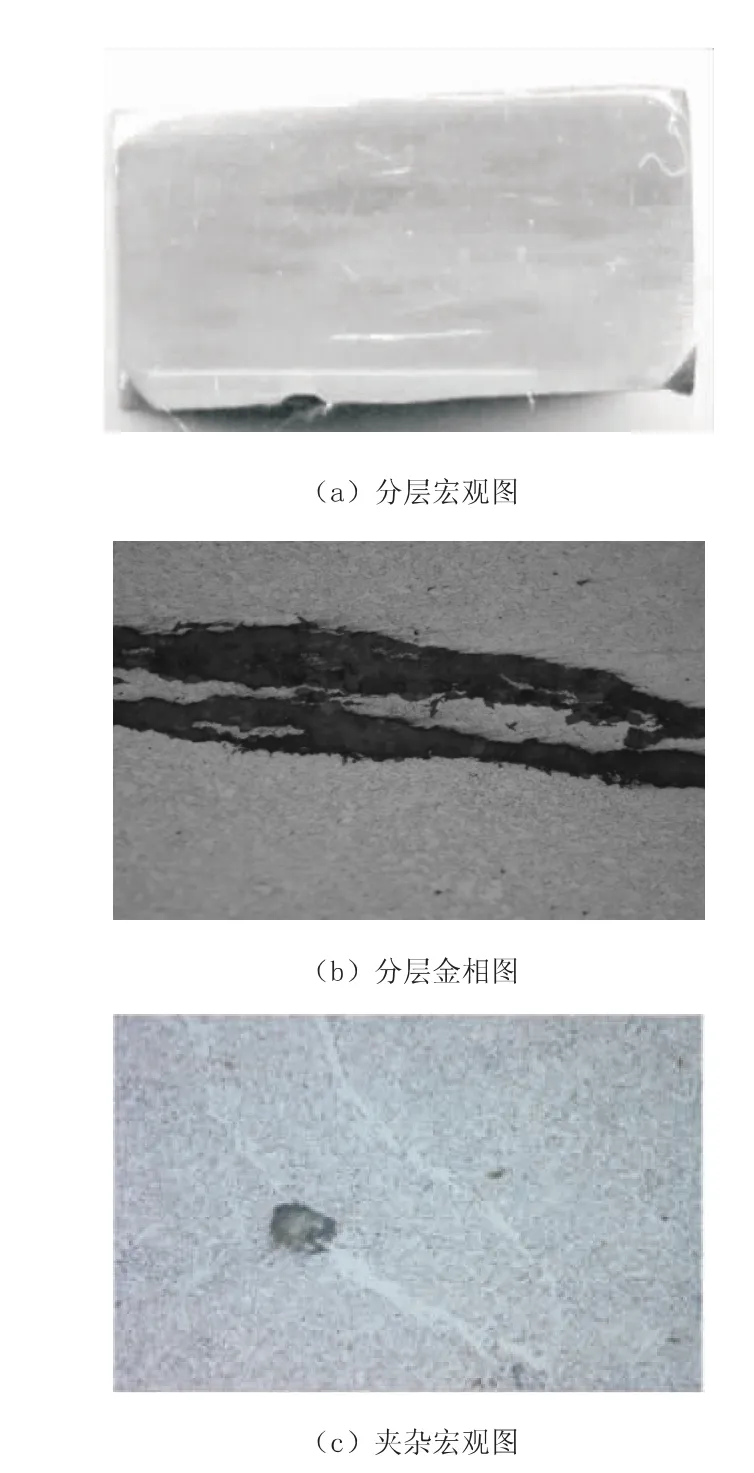

该新型钢板超声检测系统能够安全、 可靠、 有效地检测出钢板内部分层、 夹杂物、 裂纹等缺陷。 钢板内部检出缺陷金相组织如图10所示。

图10 钢板内部检出缺陷金相图

4.2 检测系统的先进性

该检测系统的先进性在于: ①利用4 组24个通道的斜探头对钢板左右两边各50 mm 范围内进行100%横波非分层检测, 完全可以保证钢板左右两边各50 mm 范围内裂纹、 收缩孔隙和超标的夹杂物等缺陷100%检测; ②利用2 组五合一探头10 个通道对钢板左右两边100 mm范围内进行100%纵波检测, 对钢板左右两边100 mm 范围内超标的母材分层缺陷100% 检测; ③钢板中部利用49 组196 个通道的纵波检测, 在保证最大板宽为4 500 mm 的100%探伤的前提下, 对每个探头探伤的有效区域均有至少15%的覆盖, 有效保证钢板中部超标的母材分层100%的检测。

该探伤系统采用先进的技术和设备, 模块化设计、 平行线扫查 (梳状扫查) 工艺, 探架固定(每个探架单独起落) 及钢板纵进纵出的检测方式, 保证了该系统运行可靠。

5 结束语

新型高精度钢板超声检测系统总体设计方案及性能指标均符合相关国家标准及部颁标准, 设备结构合理, 性能安全可靠, 操作方便。 该系统的成功应用, 大大提高了钢管生产效率和钢板质量控制, 在钢板轧制质量分析上也具有良好的实用价值, 同时降低了钢管的质量风险。