液氨储存罐304不锈钢法兰连接螺栓断裂失效分析

, , , ,

(1. 法焊科技(深圳)有限公司, 深圳 518000; 2. 浙江吉利控股集团 制造工程中心, 慈溪 315300; 3. 广东粤电集团有限公司 沙角C电厂, 东莞 523000)

实验室认可

液氨储存罐304不锈钢法兰连接螺栓断裂失效分析

史宝良1,2,李岩1,张腾飞1,江克洪2,欧阳薇3

(1. 法焊科技(深圳)有限公司, 深圳 518000; 2. 浙江吉利控股集团 制造工程中心, 慈溪 315300; 3. 广东粤电集团有限公司 沙角C电厂, 东莞 523000)

某火电厂液氨储存罐上方气氨出口气动阀上的304不锈钢法兰连接螺栓在服役过程中发生断裂,采用金相显微镜、扫描电镜、显微硬度计、拉伸试验机等设备,从显微组织、断口、硬度、拉伸性能等方面分析了该304不锈钢螺栓断裂失效的原因。结果表明:螺栓失效模式为应力腐蚀开裂;螺栓材料成分不合格(高碳、低铬),导致合金的耐蚀性能大幅降低,晶间应力腐蚀倾向增加;螺栓服役环境为紧邻海岸的海洋大气,空气中氯离子含量较高,螺栓在服役过程中表面易于发生腐蚀,在预紧力、气氨出口气动阀工作过程中产生的拉应力和氯离子的共同作用下裂纹快速沿晶扩展,直至断裂失效;此外,螺栓内部存在较多铸造缺陷,会显著降低合金的力学性能,在发生腐蚀破坏的情况下,使螺栓出现过早断裂失效。

304不锈钢; 螺栓; 断裂; 应力腐蚀开裂; 失效分析

2015年5月某火电厂液氨储存罐上方气氨出口气动阀上的法兰连接螺栓共计2根发生断裂,其累计股役时间约4 a(年),断裂螺栓位置如图1所示。该连接螺栓为304奥氏体不锈钢双头螺栓,规格为M14 mm×80 mm,性能等级为A2-70,紧固件强度为中等,螺纹为滚压成型,螺栓为冷加工强化,无后续热处理工艺。螺栓断裂后造成法兰密封不严,氨气发生泄漏,由于氨气有毒、易燃易爆,因而存在较大的安全隐患。为此,笔者从断口、化学成分、显微组织、硬度、拉伸性能等方面着手,分析了该304不锈钢法兰连接螺栓断裂的原因,并提出了相应的预防措施。

图1 断裂螺栓位置Fig.1 Location of the fractured bolts

1 理化检验

结合螺栓的实际服役情况,重点从断口、显微组织、硬度、拉伸性能等方面对发生断裂的1号和2号螺栓从材料性能评价角度进行失效分析,具体失效分析取样方案见图2。需要注意的是,未发生断裂的同批次、同法兰3号和4号螺栓表面基本未发生锈蚀,试样表面状态较好。

图2 失效分析取样方案图Fig.2 Sampling plan for failure analysis: a) fractured bolts; b) unfractured bolts

图3 螺栓断口及侧面宏观形貌Fig.3 Macro morphology of fracture surface and side surface of the bolts: a) fracture surface of No.1 bolt; b) fracture surface of No.2 bolt; c) side surface of No.2 bolt; d) fracture sampling of No.2 bolt

1.1断口宏观分析

图3为各断裂螺栓的断口宏观形貌。结合图2和图3可以看出,1号和2号螺栓断裂位置均为双头螺栓的光杆处,同时螺栓的光杆及螺纹处均有许多锈蚀痕迹,存在着点蚀状况。由图3a)可见,1号断口断面与轴线呈近45°,断面凹凸不平,存在一定的剪切破坏;在图3a)中箭头所指处存在着放射状弧线,且其扩展方向与箭头方向一致,均指向螺栓内部;同时椭圆线框位置断口颜色相对发亮,断口较新,且在该处能看到轻微的塑性变形,断口向外存在一定的外凸,初步判断该区域为最后的瞬断位置;裂纹由另侧向该处扩展,且在裂纹扩展过程中,螺栓强度变低,同时螺栓与法兰面由于裂纹扩展发生一定的偏心,产生一定的附加弯曲应力,使瞬断区产生轻微的外凸变形。图3b)显示2号螺栓断口呈现中间脊线凸出、两侧下凹的特征,对断口局部观察可以看到脊线两侧存在放射线,射线中心指向两侧螺杆边缘,初步判断裂纹源产生于螺杆边缘,且有可能为多裂纹源。整体上断裂的两个螺栓均为脆性断裂。2号断裂螺栓的侧面宏观形貌如图3c)所示,可见螺栓表面存在着一条十分明显的裂纹,该裂纹贯穿2号螺栓的螺纹部位同时延伸至螺柱部位,具体裂纹走向如图中线条所示,同时螺纹和螺柱部分均发生较严重的腐蚀破坏。图3d)为2号断口取样过程中发现的裂纹形貌,可见在基体内部存在一条几乎贯穿的裂纹。

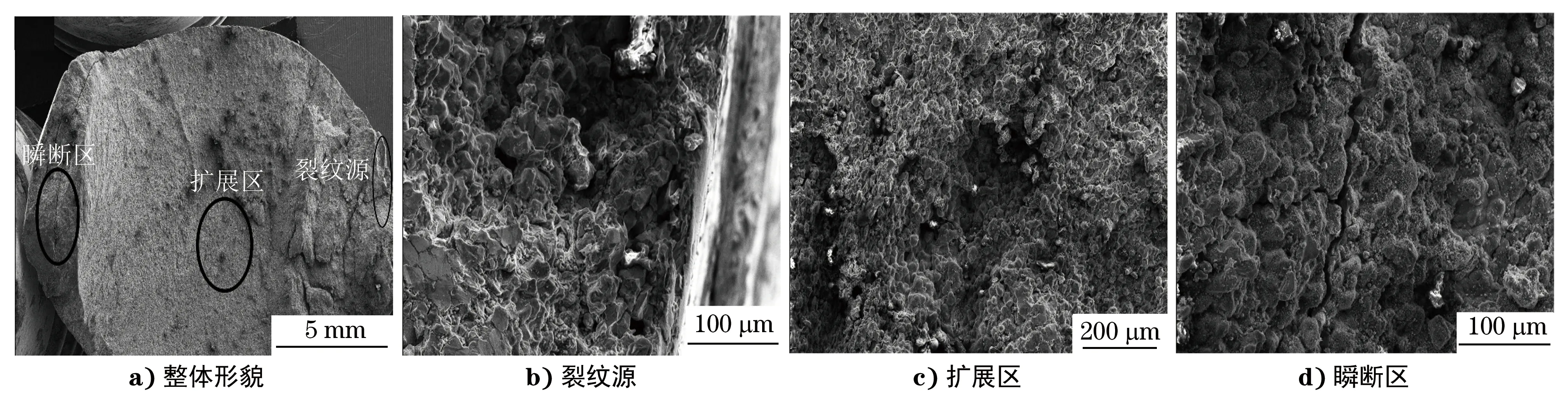

1.2断口微观分析

利用TESCAN MIRA 3 LMH型热场发射扫描电镜(SEM)对螺栓断口微观形貌进行分析。图4为1-1号螺栓断口的扫描电镜形貌。断口的裂纹源、裂纹扩展区和瞬断区3个区域如图4a)所示;由图4b)可以看出,裂纹源区域断口呈冰糖颗粒状,同时断口上存在孔洞类缺陷;图4c)显示裂纹扩展区呈拉长颗粒状,断口上不存在任何解理面、解理台阶、韧窝等特征,个别区域也存在孔洞类缺陷;图4d)显示瞬断区断口也呈冰糖颗粒状,且存在较长的二次裂纹,同时裂纹存在分支,二次裂纹的产生是由于瞬断区未发生断裂时单位面积所受应力较大,破断时造成断面形成较长的二次裂纹。总体上1-1号螺栓断口呈现典型的沿晶脆性断裂特征[1],且断面个别部位存在疏松、孔洞类缺陷。

图4 1-1号螺栓断口SEM形貌Fig.4 SEM morphology of fracture of No.1-1 bolt: a) full view; b) crack source; c) propagation area; d) transient fracture area

图5为2号螺栓断口扫描电镜形貌。结果显示根据断面上的放射状条纹走向可以判断2号螺栓断口存在双裂纹源,裂纹源位于放射状弧线中心,大致位于螺栓边缘,如图5a)中箭头所示,这可能与螺栓螺柱边缘的腐蚀坑有关。图5b)为裂纹源形貌,可以看出其断面亦呈冰糖颗粒状,同时存在线状的二次裂纹。图5c)为裂纹扩展区形貌,很明显在断面扩展的过程中颗粒也存在一定的拉长变形。由此推断,2号螺栓断口也呈典型的沿晶脆性断裂特征。

图5 2号螺栓断口SEM形貌Fig.5 SEM morphology of fracture of No.2 bolt: a) full view; b) crack source; c) propagation area

1.3化学成分分析

依据GB/T 20123-2006 《钢铁总碳硫含量的测定 高频感应炉燃烧后红外线吸收法》和GB/T 11170-2008 《不锈钢多元素含量的测定 火花放电发射光谱法(常规法)》对断裂螺栓进行化学成分分析,结果见表1。根据GB/T 20878-2007《不锈钢和耐热钢牌号及化学成分》和GB/T 3098.6-2014《紧固件机械性能 不锈钢螺栓、螺钉和螺柱》中关于304不锈钢(中国牌号06Cr19Ni10、国际牌号X5CrNi18)成分的规定,该螺栓的碳含量应≤0.08%(质量分数,下同),而实测断裂螺栓的碳含量为0.20%,可见碳元素含量明显超标,且远大于≤0.08%的技术要求。同时合金中的铬元素含量也比各标准的规定值均要低,因此断裂螺栓的化学成分不合格。

表1 断裂螺栓化学成分分析结果(质量分数)Tab.1 Chemical composition analysis results of the fractured bolt (mass fraction) %

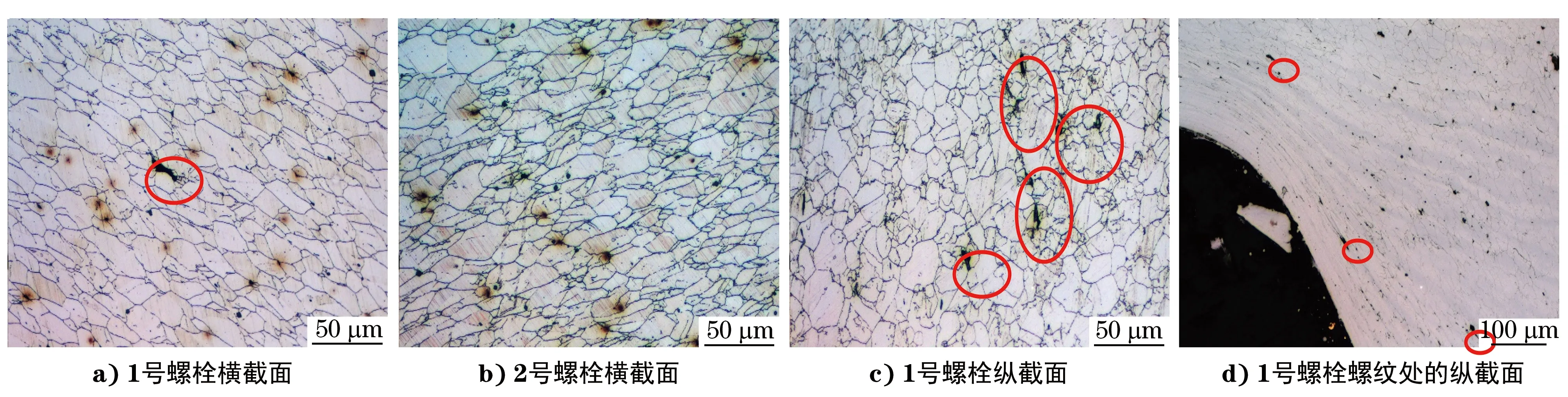

1.4金相分析

采用OLYMPUS DSX500×型金相显微镜对断裂螺栓进行金相分析。图6为1号和2号断裂螺栓的显微组织形貌。由图6a)和图6b)可以看出,1号和2号螺栓横截面的显微组织均为典型的单相奥氏体,奥氏体晶粒呈一定的拉长变形且晶粒位相角度较为一致,这与螺栓的成型工艺有关,晶界处存在少量碳化物颗粒,此外在1号螺栓的横截面显微组织中可以看到个别线形疏松状缺陷分布在晶界处,据此判定其是在铸造过程中产生的,而在后续螺栓变形成型过程中被压缩成线形,但不足以消除而残留基体中。由图6c)可见,1号螺栓纵截面晶粒呈近似等轴状分布,大小较为均匀,同时纵截面中晶界处同样存在几处线形疏松状缺陷。1号螺栓螺纹处纵截面金相分析结果显示螺纹边缘较为完整,同时螺纹边缘存在明显的流线,由此判断螺栓螺纹为滚压成型。螺栓经滚压成型后螺纹处得到一定形变强化的同时还存在较高的残余压应力,这是螺栓断裂未发生在螺纹处的一个重要原因[2]。此外图6d)显示,螺栓螺纹处存在较多的颗粒状碳化物以及多处线形孔洞缺陷,其与螺栓成型过程中形成的流变方向一致。

图6 断裂螺栓显微组织形貌Fig.6 Morphology of microstructure of the fractured bolts: a) cross section of No.1 bolt; b) cross section of No.2 bolt; c) longitudinal section of No.1 bolt; d) longitudinal section of No.1 bolt at the screw thread position

图7为2号螺栓横截面裂纹形貌。由图7a)可以看出,整个横截面裂纹范围较大,基本贯穿整个横截面基体,并且裂纹中间段较宽,裂纹两端呈较细的树枝状扩展。图7b)和图7c)为侵蚀后裂纹局部放大形貌,可见裂纹尖端呈明显的树枝状,同时裂纹宽度由远离尖端向靠近尖端逐渐变窄,裂纹呈典型的沿晶开裂特征。

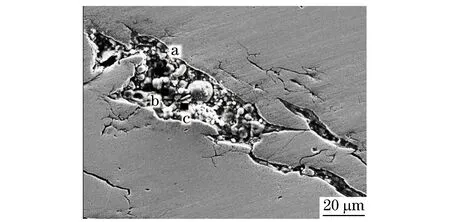

利用TESCAN MIRA 3 LMH型热场发射扫描电镜附带的能谱仪对螺栓横截面裂纹内腐蚀产物成分进行分析。图8为2号螺栓横截面裂纹内腐蚀产物能谱分析位置,表2为各位置能谱分析结果。可见2号螺栓横截面裂纹内腐蚀产物中含有较高含量的氯元素,其中a,b,c 3处位置的氯元素含量(质量分数)分别为2.04%,7.25%,2.86%。通常含氯物质是奥氏体不锈钢应力腐蚀开裂极为敏感的介质,结合螺栓的工况可知其在服役时承受拉应力,因此螺栓在拉应力及含氯介质的共同作用下易产生应力腐蚀裂纹[3-5]。

图7 2号螺栓横截面裂纹形貌Fig.7 Morphology of cracks of the cross-section of No.2 bolt: a) full view; b) local magnification; c) further magnification

图8 2号螺栓横截面裂纹内腐蚀产物能谱分析位置Fig.8 Energy spectrum analysis positions of corrosion products in the cross-section cracks of No.2 bolt

%

1.5力学性能试验

依据GB/T 3098.6-2014和GB/T 231.1-2009《金属材料 布氏硬度试验 第1部分:试验方法》,采用威尔逊420MVD显微硬度计对断裂螺栓进行布氏硬度测试。由表3可以看出,断裂螺栓的布氏硬度在366~380 HBW,合金硬度相对较高。

表3 断裂螺栓硬度测试结果Tab.3 Hardness test results of the fractured bolts HBW2.5/187.5

依据GB/T 228.1-2010《金属材料 拉伸试验 第1部分:室温试验方法》对同批次、同法兰未断裂的2个连接螺栓进行常温拉伸试验,试验设备为MTS810室温拉伸试验机。由表4可以看出,3号和4号螺栓的拉伸性能存在较大的差别,这可能是由于3号和4号螺栓的规格不一样,螺栓制造过程中涉及冷镦、螺纹的滚压成型等过程,两个螺栓的变形量不同而引起的形变强化程度不一样,从而表现为拉伸性能指标存在差异。值得注意的是,3号和4号螺栓的屈服强度均不满足GB/T 3098.6-2000规定的≥450 MPa的要求,而且4号螺栓的抗拉强度十分接近标准要求的下限,整体上表现为同批次、同法兰未断裂螺栓的拉伸性能不满足标准技术要求。

表4 同批次未断裂螺栓的拉伸试验结果Tab.4 Tensile test results of the the same batch un-fractured bolts

2 分析与讨论

断口分析结果表明,1号和2号螺栓断裂位置均为双头螺栓的光杆处,同时螺栓的光杆及螺纹处均存在明显的点蚀现象,两个螺栓的断裂均不存在明显的塑性变形,均为脆性断裂。除了主要断裂面外,2号螺栓的外表面存在较长的裂纹且已扩展至螺栓内部,并在2号螺栓的横截面发现接近贯通的长裂纹。断口微观分析结果表明,1号和2号螺栓以及2号螺栓表面裂纹的裂纹源均从螺栓螺杆表面产生,并向螺栓内部扩展,螺栓断面不存在明显的塑性变形特征,同时螺栓的微观断口各区域断面均呈冰糖颗粒状,为典型的沿晶脆性断裂。

化学成分分析结果表明,螺栓材料化学成分中的碳和铬元素含量不满足相关标准中关于304不锈钢成分的规定,碳含量为0.20%,远大于标准要求的上限0.08%,同时铬含量偏低,螺栓材料化学成分不合格。

金相分析结果表明,1号和2号螺栓显微组织为典型的单相奥氏体,晶界处存在少量碳化物颗粒,同时1号螺栓的内部晶界处存在较多的线形疏松状缺陷,纵截面螺纹部位组织呈明显的流线状。2号螺栓横截面金相分析结果表明,横截面裂纹范围较大,裂纹中间段较宽,同时裂纹宽度由远离尖端向尖端逐渐变窄,裂纹尖端呈较细的树枝状扩展,并且裂纹呈典型的沿晶开裂特征。对裂纹内腐蚀产物进行能谱分析发现,腐蚀产物中氯元素含量较高。

力学性能试验结果表明,断裂螺栓硬度较高,同批次、同法兰未断裂螺栓的屈服强度低于相关标准技术要求,抗拉强度接近标准要求的下限,整体上表现为拉伸性能不合格,这与材料成分、螺栓成型产生的形变强化程度、螺栓内部的疏松缺陷等因素有关。

由以上分析可知,断裂法兰连接螺栓材料化学成分不合格,其中碳元素含量高达0.20%,远大于标准要求的上限值0.08%,铬元素含量为16.78%,比标准要求的下限值偏低。通常碳和铬元素亲和力很大,碳极易与不锈钢中的铬结合形成碳-铬化合物,碳含量越高,被结合的铬元素也越多,固溶于基体中的铬元素含量则降低,从而造成合金的耐蚀性降低,尤其是使合金发生晶间腐蚀的倾向增加[6-7]。结合现场法兰连接螺栓的服役工况可知,其工作环境为海洋大气环境且紧邻海岸,空气中氯离子含量较高,在材料成分不达标(高碳、低铬)的情况下,失效螺栓表面发生较严重锈蚀。同时由于连接螺栓承受一定的预紧力,且在气氨出口气动阀工作时,气氨流向为向上,连接螺栓存在一定的振动及拉应力,当螺栓表面形成点蚀坑后,其在拉应力和氯离子的共同作用下发生应力腐蚀,裂纹快速向螺栓内部扩展,而合金由于高碳、低铬造成的晶间腐蚀倾向增加,使裂纹扩展过程中沿晶界进行,当裂纹扩展到一定程度,螺栓强度不能承受相应应力载荷时便会发生断裂失效。此外,断裂螺栓内部存在铸造缺陷,会显著降低螺栓的力学性能,而且同批次、同法兰螺栓的屈服强度不合格,部分螺栓的抗拉强度接近标准下限值,在发生腐蚀破坏或工作应力超标的情况下,极易导致螺栓出现过早断裂失效。

3 结论及建议

两个断裂螺栓的断裂性质均为沿晶应力腐蚀开裂。螺栓断裂失效的根本原因为材料化学成分不合格(高碳、低铬),导致合金的耐蚀性能大幅降低,晶间应力腐蚀倾向增加;螺栓服役环境紧邻海岸,空气中氯离子含量较高,螺栓在服役过程中表面易于发生腐蚀,在预紧力、气氨出口气动阀工作过程中产生的拉应力和氯离子的共同作用下裂纹快速沿晶扩展,导致螺栓整体断裂失效;断裂螺栓内部存在较多铸造缺陷,会显著降低螺栓的力学性能,在发生腐蚀破坏或工作应力超标的情况下,易出现螺栓过早断裂失效。

液氨区为危险物品存放区,法兰密封性直接关系液氨存储设备的安全运行,而紧固件螺栓为关键件,建议在后续采购及安装过程中严格按照标准开展工作,尤其应加强对相应螺栓的进场检验。针对该地区恶劣的海洋腐蚀环境,可以考虑选用耐氯化物应力腐蚀的奥氏体不锈钢,如X2CrNiMoN17-13-5(316LN),X1NiCrMoCu25-20-5等。此外,螺栓安装后应对螺栓裸露部位以及法兰连接间隙螺柱部位进行一定的涂装防腐,并且后续定期开展螺栓状态检查,预防螺栓出现腐蚀失效甚至发生断裂的情况。

[1] 马小明,侯伟峰.法兰连接螺栓断裂失效分析[J].石油化工设备技术,2007,28(5):56-58.

[2] 刘小辉,单广斌.沿海工业大气环境下的不锈钢螺栓腐蚀开裂原因分析[J].石油化工设备技术,2014,35(2):31-33.

[3] 李文成.机械装备失效分析[M].北京:冶金工业出版社,2008.

[4] 何家胜,李书容,朱晓明,等.三乙基铝管道法兰联接螺栓断裂失效分析[J].机械工程材料,2007,31(10):73-75.

[5] 陈安源,盖秀颖.加热器TP304不锈钢换热管腐蚀泄漏原因分析[J].理化检验-物理分册,2014,50(2):140-144.

[6] 杨喜昌,史慧琴.304不锈钢螺栓断裂原因分析[J].金属热处理,2011,36(z1):134-136.

[7] 张彦文,吴立新,王志奋,等.储气球罐连接阀螺栓断裂分析[J].理化检验-物理分册,2013,49(9):628-631.

FailureAnalysisonFractureof304StainlessSteelFlangeConnectingBoltsofaLiquidAmmoniaStorageTank

SHIBaoliang1,2,LIYan1,ZHANGTengfei1,JIANGKehong2,OUYANGWei3

(1. Institut De Soudure (Shenzhen) Technology Co., Ltd., Shenzhen 518000, China; 2. Manufacturing Engineering Center, Zhejiang Geely Holding Group, Cixi 315300, China; 3. Shajiao C Power Plant, Guangdong YUDEAN Group, Dongguan 523000, China)

The 304 stainless steel flange connecting bolts of the pneumatic valve of the gas ammonia outlet above the liquid ammonia storage tank in a power plant fractured during service, the fracture failure reasons of the 304 stainless steel bolts were analyzed through the aspects of microstructure, fracture, hardness and tensile property by using metallographic microscope, scanning electron microscope, micro-hardness tester, tensile testing machine, etc. The results show that the failure mode of the bolts was stress corrosion cracking. The unqualified chemical compositions (high carbon content and low chromium content) of the bolts resulted in the decrease of corrosion resistance of the alloy and the increase of the tendency of intergranular stress corrosion. Because the bolts were exposed to the marine atmosphere near the coast which exhibited a higher concentration of Cl-, the surface of the bolts were easy to be corroded during the long time exposure, and the cracks rapidly expanded along the grain boundaries under the combined effect of the pre-tightening force, the tensile stress produced during the service of the pneumatic valve of the gas ammonia outlet and the Cl-until the occurrence of fracture. In addition, there were many casting defects in the bolts, which could significantly reduce the mechanical properties of the alloy and make the bolts fracture prematurely in the case of corrosion.

304 stainless steel; bolt; fracture; stress corrosion cracking; failure analysis

TG115.2

B

1001-4012(2017)10-0740-06

10.11973/lhjy-wl201710010

2016-07-18

史宝良(1987-),男,工程师,硕士,主要从事轻合金材料研发、金属材料失效分析及寿命评估工作,shibaolianggtec@163.com