超高转速搅拌摩擦焊铝合金板的焊接变形和残余应力

周 洋, 戴智鑫, 方可伟, 薛俊荣

(1. 江苏科技大学 材料科学与工程学院, 镇江 212003; 2. 苏州热工研究院有限公司, 苏州 215004)

专题报道

超高转速搅拌摩擦焊铝合金板的焊接变形和残余应力

周 洋1, 戴智鑫1, 方可伟2, 薛俊荣1

(1. 江苏科技大学 材料科学与工程学院, 镇江 212003; 2. 苏州热工研究院有限公司, 苏州 215004)

采用10 000 r·min-1以上的超高转速搅拌摩擦焊设备,对100 mm×80 mm×1 mm的2014铝合金板进行了对接焊。利用水雾冷却的方法控制铝合金板的变形,得到了表面成型良好且变形较小的焊件,并对焊件的焊接变形和残余应力进行了测定和分析。结果表明:该2014铝合金板的焊缝无减薄,横向最小挠度为0.25 mm,纵向最小挠度为0.3 mm;焊缝处的残余应力很低,纵向残余应力峰值区间为-43~-83 MPa。

超高转速搅拌摩擦焊;铝合金板;焊接变形;残余应力

2014铝合金具有良好的力学性能、热强性和耐腐蚀性,是广泛应用于航空、航天等诸多领域的高强铝合金[1-2]。但2014铝合金的可焊性差,利用传统的熔化焊方法如熔化极惰性气体保护焊(MIG焊)、非熔化极惰性气体钨极保护焊(TIG焊)等进行焊接时,容易产生热裂纹,焊后残余应力大,而且对于较薄的试件,焊后会产生很大的变形,严重影响其使用性能[3-4]。因此,研究新的方法来实现2014铝合金的焊接尤为重要。

搅拌摩擦焊接是一种新型的固相连接方法,不会产生与金属熔化相关的缺陷,无需填充料和保护气[5]。而且由于搅拌摩擦焊接的热输入量相对较低,焊件的变形会减小,残余应力也远低于熔化焊接件的[6-7]。目前,中厚板搅拌摩擦焊技术已较为成熟,在工业领域得到广泛应用,而对于薄板搅拌摩擦焊,尤其是1 mm及以下的研究相对较少[8-9]。针对薄板搅拌摩擦焊的特点及存在的问题,可采用转速达到10 000 r·min-1以上的超高转速搅拌摩擦焊设备,用高压水雾冷却的方式来控制焊接件的变形[10-11]。超高转速可以保证微型搅拌头的热输入量和搅拌能力,高压水冷可以控制流量,相较于浸入式水冷有一定优势[12-13]。

笔者使用该方法对1 mm厚2014铝合金板进行了对接焊,对焊缝外观和焊缝微观组织形态进行了观察;测量了焊后工件的变形情况,与原始状态进行了对比;测试分析了焊接过程中的温度和焊后残余应力,对解决铝合金薄板在超高转速搅拌摩擦焊中存在的问题具有实际意义。

1 试样制备与试验方法

1.1 试样制备

试验选用规格为100 mm×80 mm×1 mm的2014铝合金板进行对接焊,搅拌头轴肩半径6 mm, 搅拌针为锥状,长度0.75 mm,锥底直径1.5 mm,锥顶直径1.2 mm,轴肩及搅拌针均为平表面。垫板采用的是热处理过的440C不锈钢。

1.2 试验方法

试样制备后使用现配的Keller试剂进行侵蚀,试剂成分为HF∶HCl∶HNO3∶H2O=1∶1.5∶2.5∶95(体积比),侵蚀时间为5 min,利用金相显微镜对焊缝处微观组织进行观察。采用激光测距仪对板面进行扫描,连续采集板面的坐标以测试变形情况。采用精度较高且稳定性相对较好的WRNK-191K型铠装热电偶测量焊接过程中的温度,测得的温度由DX2048型彩色无纸网络记录仪记录。使用小孔法测定残余应力,主要设备有CML-1H型应变和力综合测试仪、ZDL-Ⅱ型钻孔设备、A型应变片(应变释放系数0.97)。试验中使用高精度的应变测量放大器,可以同时进行多通道应变测量。

2 试验结果与讨论

2.1 焊缝外观与微观组织

图1 2014铝合金板焊缝外观Fig.1 Appearance of the welding seam of 2014 aluminium alloy plates

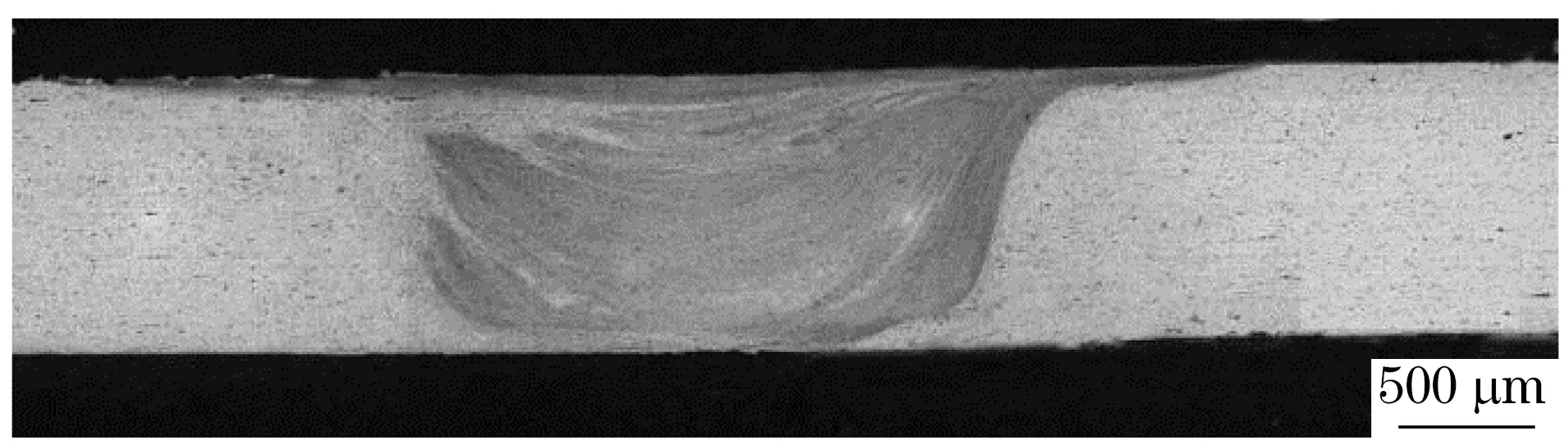

图2 焊缝横断面宏观形貌Fig.2 Macro morphology of cross section of the welding seam

图3 焊缝的微观组织形貌Fig.3 Microstructure morphology of the welding seam:a) retreating side; b) advancing side

搅拌摩擦焊过程中,通过改变旋转速率、焊接速率和下压量进行工艺试验。经过大量的对比试验发现,在转速达到15 000 r·min-1时,超高转速搅拌摩擦焊的焊接过程平稳,容易得到良好的焊缝。如图1所示,在高压产生的蒸馏水水雾冷却的条件下,可以得到表面光滑、成型良好且变形很小的焊件。从横截面的宏观形貌(图2)可观察到焊缝不存在根部缺陷和减薄现象,且焊缝内部有清晰的流向线,流线致密,无疏松、孔洞等缺陷。从焊缝的微观组织形貌(图3)可以看出,焊核部分腐蚀较深,与热机影响区有较明显的分界。热机影响区的晶粒受热循环和机械搅拌的作用产生了变形,且后退侧的晶粒变形比前进侧的明显。热影响区和热机影响区没有明显分界,由于水冷的作用,热影响区受热循环作用小,晶粒与母材的相似,为轧制后拉长的状态。

2.2 焊接变形

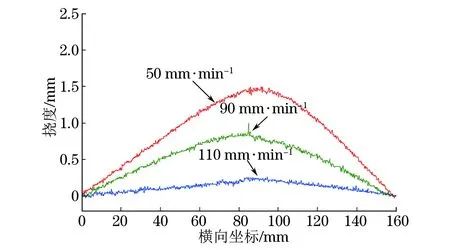

在转速为15 000 r·min-1、焊速变化范围为50~110 mm·min-1条件下,通过上述方法测定在不同焊接工艺下薄板的变形,可以得到焊接完成之后工件表面横向或纵向每一个点的变形,能够准确地观察工件变形的情况。工件横向(与焊缝垂直方向)的变形如图4所示,工件纵向(与焊缝平行方向)的变形如图5所示。

图4 不同焊速下2014铝合金焊件的横向变形Fig.4 Transversal deformation of the 2014 aluminum alloy weldments at different welding speeds

图5 不同焊速下2014铝合金焊件的纵向变形Fig.5 Longitudinal deformation of the 2014 aluminum alloy weldments at different welding speeds

从图4可以看出,2014铝合金焊件的横向变形呈对称分布,随着焊速的增大,变形减小。这是因为在其他焊接条件保持不变的情况下,随着焊速的不断增大,热输入量减少,焊件变形随之变小。当转速为15 000 r·min-1、焊速为50~110 mm·min-1时,焊缝横向的挠度为0.25~1.5 mm,变形幅度较小。另外还可以看出,横向坐标80 mm处左右两侧挠度无突变,这也说明在该组参数下,搅拌摩擦焊接焊缝的厚度与母材厚度基本保持不变,不存在减薄现象。

从图5可以看出,随着焊速的增大,2014铝合金焊件的纵向变形也相应减小。这是因为在其他焊接条件保持不变的情况下,随着焊速的不断增大,热输入量减少,焊件变形随之变小。当转速为15 000 r·min-1、焊速为50~110 mm·min-1时,焊缝纵向的挠度为0.3~1.5 mm,变形幅度很小。当焊速为50 mm·min-1时,接近结束位置有突变现象,这是因为搅拌摩擦焊的匙孔所处位置热输入量过大,造成焊穿现象。通过焊件的横向、纵向变形可以看出,在合适的水雾冷却条件下配合相应的搅拌摩擦焊工艺参数,可以得到变形很小的焊件。

2.3 焊接温度

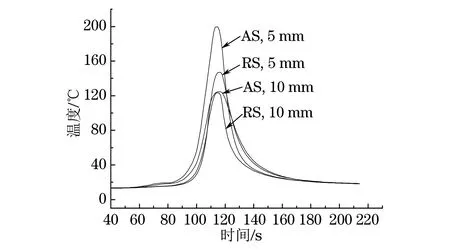

试验中分别测量2014铝合金焊件正面前进侧(AS)与焊缝中心距离为5 mm和10 mm处的温度,及后退侧(RS)与焊缝中心距离为5 mm和10 mm处的温度,测量结果如图6所示。

由图6可见:与焊缝中心之间的距离为10 mm处,前进侧与后退侧温度变化基本趋于一致;与焊缝中心之间的距离为5 mm处,前进侧温度高于后退侧温度。在实际的焊接过程中,前进侧的焊速方向与旋转方向一致,而后退侧的焊接方向与旋转方向相反,从而使得温度场分布不均匀,且由于转速极高,前进侧温度明显高于后退侧的。实际测量的10 mm处前进侧和后退侧的温度变化情况一致,这表明前进侧与后退侧温度的不均匀分布有一定的距离限制,当超过一定距离时,前进侧与后退侧的温度变化情况基本一致。

图6 焊接过程中2014铝合金焊件的温度变化Fig.6 Temperature changes of the 2014 aluminum alloy weldment in the welding process

2.4 残余应力

2.4.1 测试原理

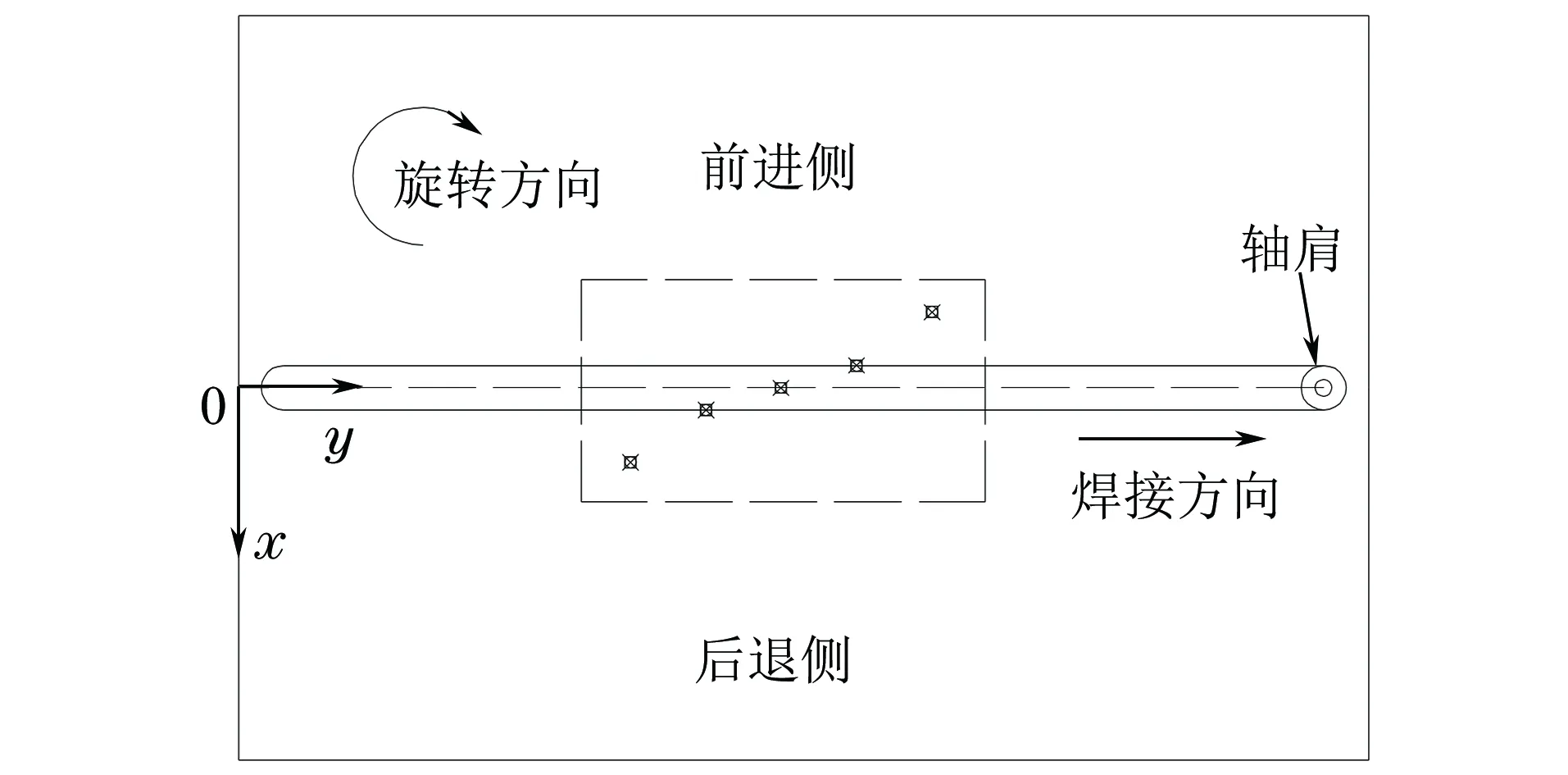

2014铝合金焊件内部存在残余应力场和弹性应变场,在焊件待测位置贴上应变片,如图7所示。由于焊缝较窄,在焊件横向同一方向上,不能同时测试前进侧、后退侧及热影响区的应力,所以要错开测试,试验测试5个点,焊缝中心1个,后退侧2个,前进侧2个。选择钻头在应变片中心钻孔(孔径2 mm),该孔洞附近的应力会得到释放,小孔周围会产生一定程度的应变,此时应变片会测得变化的应变,通过应变测量仪将变化的应变数值输出。

图7 应力测试点的分布Fig.7 Distribution of testing points for stress measurement

(1)

(2)

式中:E为弹性模量,73 GPa;ν为泊松比,0.33。

2.4.2 测试结果与分析

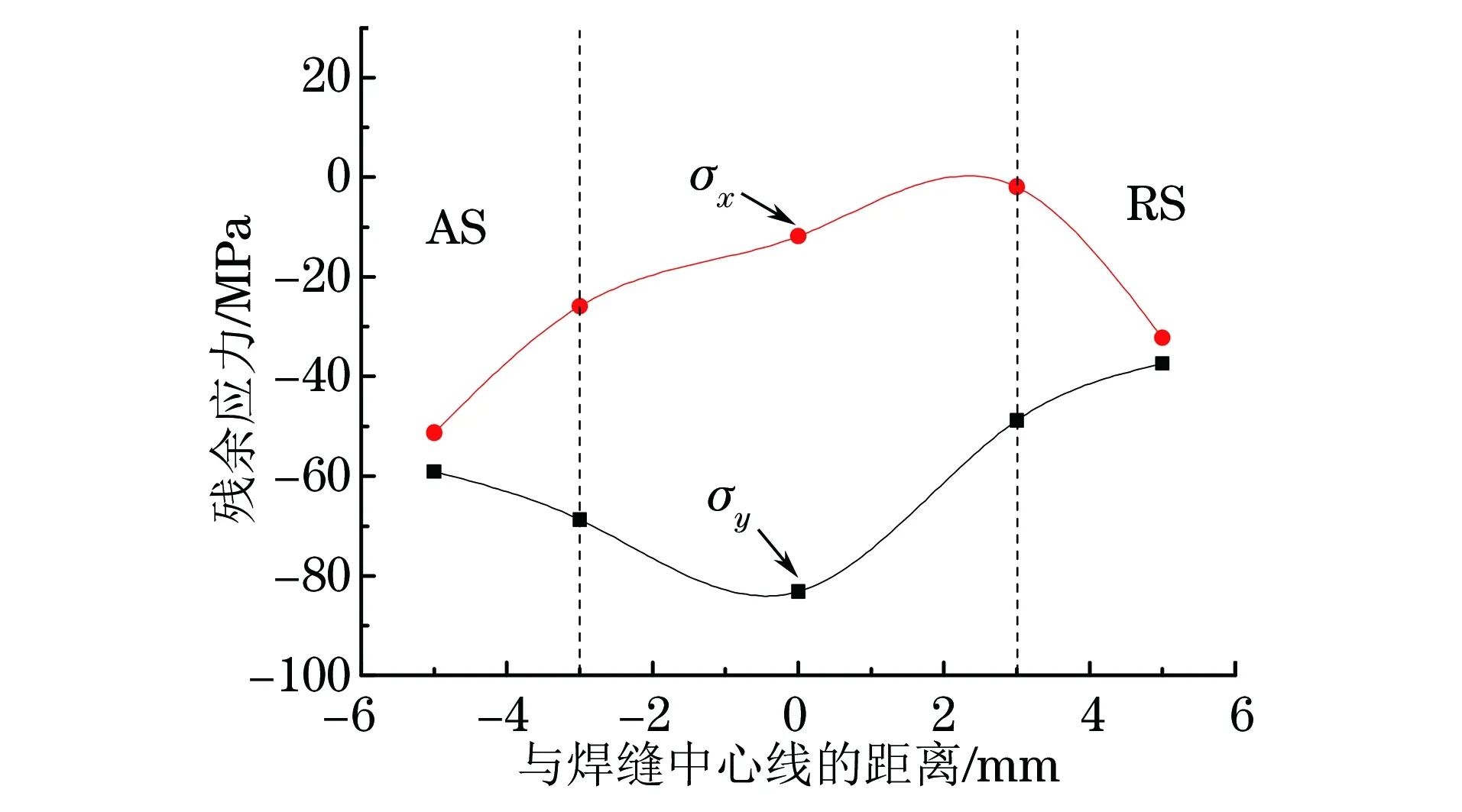

选取一个2014铝合金焊件作为测试对象,其使用的焊接参数为转速15 000 r·min-1、焊速100 mm·min-1,在施焊过程中,在搅拌头正前方50 mm处设置水雾喷头,水雾流量为3.2 L·min-1。根据式(1)~(2)计算出工件上测试点沿工件横截面上的横向应力σx和纵向应力σy分布图,如图8所示(图中正值为拉压力,负值为压应力)。可以看出,测得的焊缝横向应力较小,对焊件变形结果的影响不大,主要考虑纵向应力变化情况,测得的纵向应力峰值区间为-43~-83 MPa。

图8 2014铝合金焊件表面的残余应力Fig.8 Residual stress on surface of the 2014 aluminum alloy weldment

从残余应力的测试结果可以看出,轧制高强铝合金薄板存在约45 MPa的轧制压应力,搅拌摩擦焊后残余应力有减小的趋势,纵向残余应力基本高于横向残余应力。纵向残余应力的极大值在焊缝中心处,为83 MPa,为压应力。由于冷却装置的作用,薄板散热能力强,焊接过程中除了轴肩直接影响区域处于高温状态,其余部分都处在较低温度的快速冷却状态。因此,轴肩在行进过程中会对其周围金属挤压,随后快速冷却,最大应力出现在温度梯度最大的焊缝中心区域,这与常规搅拌摩擦焊的规律有所不同,具体原因还需要更详细的研究[14-16]。而焊缝区域横向残余应力的最大值在前进侧,为压应力,这与温度场测量结果显示的前进侧温度较高也有一定关系。总体来说,超高转速高压水雾冷却搅拌摩擦焊焊缝的横向残余应力很低,而纵向的残余应力低于常规搅拌摩擦焊的。

3 结论

(1) 超高转速加高压水雾冷却的搅拌摩擦焊方法可以用来对铝合金薄板进行对接焊,焊缝成型良好,焊缝无减薄现象。

(2) 高压水雾冷却的方法可以将搅拌摩擦焊缝变形程度控制得很小,2014铝合金焊件的横向最小挠度为0.25 mm,纵向最小挠度为0.3 mm,相同的水冷条件和转速下,焊速的提高会减小焊件的变形。

(3) 温度场测量结果显示,2014铝合金焊件焊缝区域的高温停留时间很短,近焊缝处前进侧的温度高于后退侧的。

(4) 超高转速搅拌摩擦焊焊缝的残余应力较低,2014铝合金焊件纵向应力峰值区间为-43~-83 MPa,表现为压应力。由于水冷和薄板等因素,纵向应力分布规律与常规搅拌摩擦焊的不同。

[1] 赵衍华,刘景铎,张丽娜,等.2014铝合金搅拌摩擦焊缝的拉锻式摩擦塞补焊[J].航空材料学报,2010,30(1):41-46.

[2] 徐崇义,李念奎.2×××系铝合金强韧化的研究与发展[J].轻合金加工技术,2005,33(8):13-17.

[3] 李艳军,康举,吴爱萍,等.TIG焊工艺对LD10铝合金接头气孔的影响[J].焊接学报,2014,35(4):37-40.

[4] 从保强,欧阳瑞洁,乔柳平.不同CMT工艺2014-T6焊缝成形及气孔分析[J].焊接学报,2015,36(5):37-40.

[5] CAM G,MISTIKOGLU S.Recent developments in friction stir welding of Al-alloys[J].Journal of Materials Engineering and Performance,2014,23(6):1936-1953.

[6] 柴鹏,栾国红,郭德伦,等.FSW接头残余应力分布及控制技术[J].焊接学报,2005,26(11):79-82.

[7] NANDAN R,DEBROY T,BHADESHIA H K D H.Recent advances in friction-stir welding-Process,weldment structure and properties[J].Progress in Materials Science,2008,53(6):980-1023.

[8] 秦国梁,张坤,张文斌,等.6013-T4铝合金薄板搅拌摩擦焊热输入对焊缝成形及组织性能的影响[J].焊接学报,2010,31(11):5-8.

[9] GALVAO I,LEAL R M,RODRIGUES D M,etal.Influence of tool shoulder geometry on properties of friction stir welds in thin copper sheets[J]. Journal of Materials Processing Technology,2013,213(2):129-135.

[10] 赵慧慧,封小松,熊艳艳,等.铝合金6061高转速无倾角微搅拌摩擦焊温度分布研究[J].电焊机,2014,44(4):71-77.

[11] 贺地求,李生朋,李剑,等.1.8 mm 2024-T4铝合金板的搅拌摩擦焊接[J].热加工工艺,2011,40(7):112-114.

[12] 王快社,吴楠,王文,等.2024-T4铝合金水下搅拌摩擦焊接研究[J].稀有金属材料与工程,2013,42(9):1949-1952.

[13] AOTA K,FUNYUU I,OKAMURA H. Development of direct water-cooling cylinder welding method in Friction Stir Welding[C]//Pre-Prints of the National Meeting of JWS.[S.l.]:Japan Welding Society,2002:174-175.

[14] 姬书得,温泉,吕赞,等.激冷影响TC4钛合金FSW残余应力与变形的规律[J].中国机械工程,2016,27(4):531-537.

[15] 王希靖,李娜,张忠科,等.LY12铝合金搅拌摩擦焊接头残余应力分析[J].焊接学报,2012,33(9):81-84.

[16] CARLONE P. Longitudinal residual stress analysis in AA2024-T3 friction stir welding[J]. Open Mechanical Engineering Journal,2013,7(1):18-26.

Welding Deformation and Residual Stress of Aluminum Alloy Sheets Welded by Friction Stir Welding at Super High Rotation Speed

ZHOU Yang1, DAI Zhixin1, FANG Kewei2, XUE Junrong1

(1. School of Material Science and Engineering, Jiangsu University of Science and Technology, Zhenjiang 212003, China;2. Suzhou Nuclear Research Institute, Suzhou 215004, China)

The 100 mm×80 mm×1 mm 2014 aluminum alloy sheets were butt welded by the friction stir welding equipment at super high rotation speed of over 10 000 r·min-1. The deformation of aluminum alloy sheets was controlled by the water mist cooling method, and the weldments with good appearance and small deformation were obtained. The welding deformation and the residual stress of the weldments were measured and analyzed. The results show that: there was no thinning of welding seam of the 2014 aluminum alloy sheet; the minimum transversal deflection was 0.25 mm, and the minimum longitudinal deflection was 0.3 mm; the residual stress of the welding seam was very low, and the peak value interval of longitudinal residual stress was from -43 MPa to -83 MPa.

friction stir welding at super high rotation speed; aluminum alloy sheet; welding deformation; residual stress

10.11973/lhjy-wl201707006

2016-09-21

周 洋(1991-),男,硕士研究生,主要从事焊接过程检测及自动化控制研究,zhouyangvip2015@163.com

TG404

A

1001-4012(2017)07-0482-05