细水雾灭火系统对油池火抑制效果研究

刘烨明 孙舒 毕胜奕

(1.天津保泰安全技术服务有限公司,天津 300450;2.湖北工业大学,湖北 武汉 430068)

0 引言

针对传统灭火技术的种种不足,经过各国科学家共同攻关和研究,已经提出了一系列新型灭火技术,新一代灭火技术在灭火材料选择和灭火性能优化方面进行很大改进,新一代灭火技术包括洁净气体灭火技术、高倍数泡沫灭火技术、细水雾灭火技术[1-2]。因此,深入研究细水雾灭火性能,尤其增加表面活性剂的细水雾灭火性能,可以有效提高灭火能力,并对拓宽细水雾使用范围有着至关重要的作用。

1 细水雾灭火机理分析

细水雾灭火过程相对复杂,经过广大学者的多年研究,基本上得到了以下几个方面的共识[3-5]:

1.1 细水雾对火焰中心区冷却作用

细水雾的冷却降温作用集中体现在燃烧物表面和气相火焰部分,水雾吸热方式表现为沸腾传热,这主要依靠液滴的高强雾动量穿透高温烟气场,最终顺利进入火焰区和燃烧表面。

1.2 细水雾对气相产物降温作用

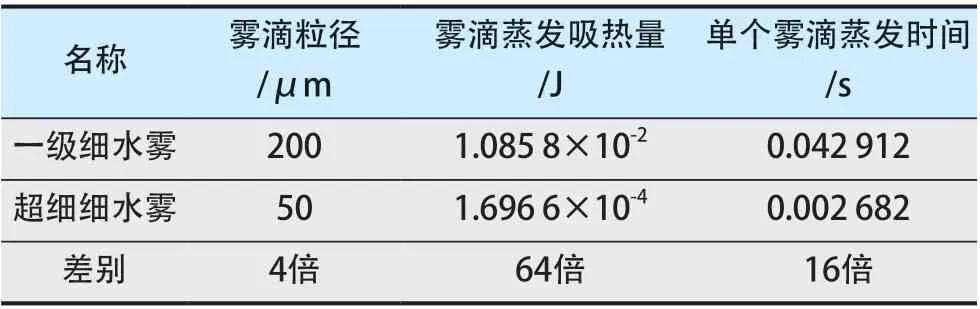

火蔓延过程将产生大量的热烟气流,细水雾液滴经过热对流作用和热传导作用实现对气相高温烟气流的降温冷却。细水雾粒径大小与液滴蒸发速率对吸热性能均有影响,表1[6]为超细水雾和一级细水雾的吸热性能对比表。

表1 细水雾吸热性能对比表

由表1 可知,细水雾雾滴在高温气流作用下,迅速汽化,降低高温气流温度,减少了高温气流对燃料表面热反馈,使火蔓延得到有效控制。细水雾粒径越大,吸热蒸发速率越慢,但其吸热量增加,吸热速率与吸热量成反比趋势,所以细水雾的粒径研究十分有必要。

1.3 衰减热辐射作用

细水雾灭火过程中,水蒸气、二氧化碳在火焰周围形成蒸气幕,可降低火羽流热辐射,Korobeinichev等[7]研究结果表明,细水雾衰减热辐射是吸热与散射共同作用的结果。

1.4 细水雾火焰窒息作用

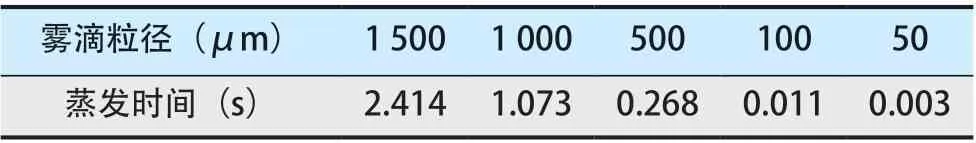

细水雾液滴吸热蒸发过程中吸收大量热量,体积剧烈膨胀,扩大至原体积的1 700 多倍。这引起火焰区周围氧气浓度迅速降低,燃烧因缺氧而受到抑制或终止。当火焰温度达到1 000 K 时,不同粒径细水雾的雾滴蒸发时间如下表2 所示[8],表2 中数据可以得出50 μm 的雾滴仅需0.003 s 即可汽化,对火区进行有效覆盖,对灭火有着重大意义。

表2 液滴蒸发时间表

1.5 细水雾对液体燃料的乳化作用

当细水雾用于扑灭可燃液体类火灾时,细水雾液滴冲击液体燃料表面,形成难燃乳化层。一方面燃料表面乳化层可降低液体燃料的蒸发速度;另一方面乳化层起到阻燃隔氧作用。

1.6 细水雾施加的动力学作用

细水雾施加导致火焰周围气流扰动增强且空气卷吸作用加强,火焰被拉伸、撕裂而失稳熄灭,火灾规模极小的情况下可以直接实现灭火的目的。

2 细水雾灭火实验

2.1 实验系统介绍

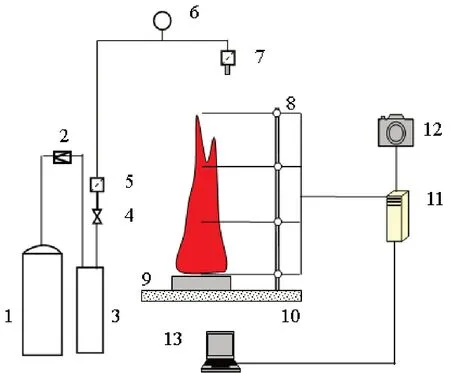

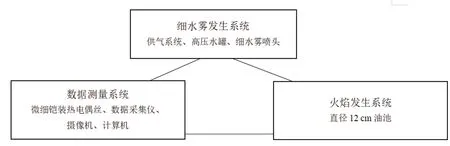

根据细水雾的灭火机理,本次实验设计了多种工况下的油池火灭火实验。细水雾灭火系统由细水雾发生系统、数据测量系统、火焰发生系统组成。

图2 细水雾灭火系统实物图

细水雾喷头选用雾化效果较好的旋芯式喷头,雾滴粒径分布分别为200 μm、400 μm。火焰温度采集使用微细热电偶组成热电偶树,测量火焰轴向温度及火焰底部温度,温度数据经过数据采集仪(DataTaker)输入电脑,分析普通细水雾、含表面活性剂细水雾与庚烷火相互作用过程中温度变化规律。摄像机置于距离油池50 cm 处,拍摄细水雾与火焰相互作用过程中火焰形态,将采集到的细水雾抑制火焰发展过程输入计算机进行分析,得到火焰受到抑制情况下的典型火焰形态。

2.2 实验过程概述

在实验过程中,量取50 mL 正庚烷倒入油池中,为了使油池火稳定燃烧,点燃后60 s 开始启动细水雾。实验中使用普通细水雾与含表面活性剂细水雾的细水雾喷头,选取的喷头型号有两种,两种分别标记为喷头1(平均粒径200 μm)和喷头2(平均粒径400 μm),实验压力分别设定为0.2、0.4、0.6 MPa。本次实验需要测量的数据有灭火时间、温度场分布、火焰形态,来分析普通细水雾与含表面活性剂细水雾对油池火的灭火时间影响。依据细水雾施加时间、火焰熄灭时间,分析细水雾与火焰相互作用过程中火焰轴向温度、火焰底部温度变化,总结不同工况下表面活性剂对细水雾灭火性能的影响。

图3 细水雾灭火系统简图

3 实验结果及分析

3.1 粒径200 μm 喷头实验结果及分析

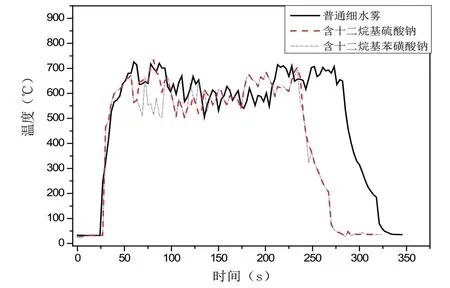

在不同工作压力下,1 号喷头(平均粒径200 μm)普通细水雾、含添加剂细水雾与庚烷火相互作用过程火焰底部温度曲线如图4、5、6 所示。

图4 0.2 MPa 1 号喷头—火焰底部温度曲线

根据图4,将1 号喷头(平均粒径200 μm)在0.2 MPa 下的实验结果对比情况汇总于表3 中。结合细水雾雾场特性参数分析可得,表面活性剂作用下,水溶液表面张力降低,水雾平均雾滴粒径减小,则含表面活性剂细水雾施加会加速液滴在火焰区蒸发,降低庚烷火焰温度,火羽流对燃料表面热反馈减少,火焰底部温度降低。

从结果可以发现,粒径过小的细水雾雾滴的穿透能力相对弱,不能完全穿透火焰区,降低了细水雾的表面冷却能力,进而导致了火焰抑制能力下降,相反使得在细水雾扰动下的火焰增大,延长了燃烧时间。

含十二烷基硫酸钠细水雾降温效果与含十二烷基苯磺酸钠细水雾相比,效果略差。其原因主要是十二烷基硫酸钠作用下表面张力降低值大于十二烷基苯磺酸钠,细水雾雾滴粒径缩减明显,导致了含十二烷基硫酸钠细水雾雾滴在外界环境影响下损失较大,降低了其火灾抑制能力。

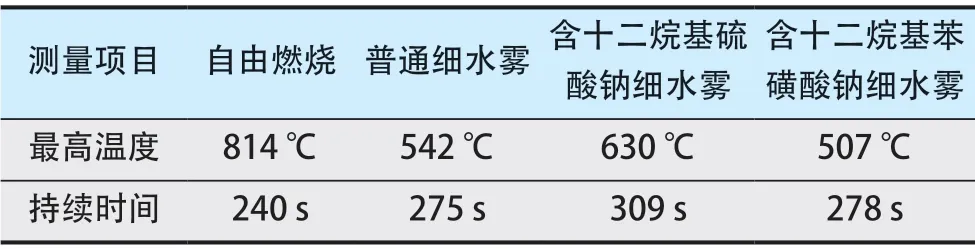

根据图5,将1 号喷头(平均粒径200 μm)在0.4 MPa 下的实验结果对比情况汇总于表4 中。

图5 0.4 MPa 1 号喷头—火焰底部温度曲线

表4 细水雾作用下池火燃烧参数表(0.4 MPa)

由表4 可知,对比庚烷自由燃烧状态下火焰持续时间,普通细水雾、含表面活性剂细水雾作用下庚烷火仍为得到有效控制。与0.2 MPa 的工作压力进行对比,受细水雾作用下的庚烷燃烧持续时间有一定程度上减小,但仍高于庚烷自由燃烧状态,细水雾火焰灭火作用相对不明显。含十二烷基硫酸钠细水雾与含十二烷基苯磺酸钠细水雾灭火时间相差较小,火焰底部温度波动幅度较小,细水雾仅起到抑制火焰发展作用,并没有达到火焰熄灭的目的。

根据图6,将1 号喷头(平均粒径200 μm)在0.6 MPa 下的实验结果对比情况汇总于表5 中。

图6 0.6 MPa 1 号喷头—火焰底部温度曲线

表5 细水雾作用下池火燃烧参数表(0.6 MPa)

从实验结果可以得到,随着系统工作压力增大,细水雾雾滴雾动量增大,可有效降低火焰高度,火焰底部温度随之降低。

从1 号细水雾喷头细水雾与庚烷火相互作用实验可知,普通细水雾作用下,随着压力升高,庚烷火燃烧持续时间逐渐缩短,火焰底部温度逐渐降低。在对比工作压力对细水雾对庚烷火的抑制效果时,发现在工作压力为0.6 MPa 时,含十二烷基硫酸钠细水雾与庚烷火作用过程中出现火焰强化现象,证明表面活性剂添加有利于改善细水雾粒径分布,但是对于平均粒径分布为200 μm 细水雾喷头来讲,该粒径范围仅仅对火焰发展起到一定抑制作用,不能满足灭火需求,甚至会出现火焰增大现象。

3.2 粒径400 μm 喷头实验结果及分析

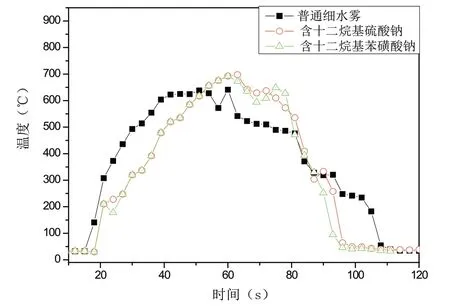

为进一步研究表面活性剂对细水雾灭火性能的影响,用2 号喷头(平均粒径400 μm)进行同样工况下的三组实验。细水雾作用下庚烷火焰底部温度曲线如图7、8、9 所示。

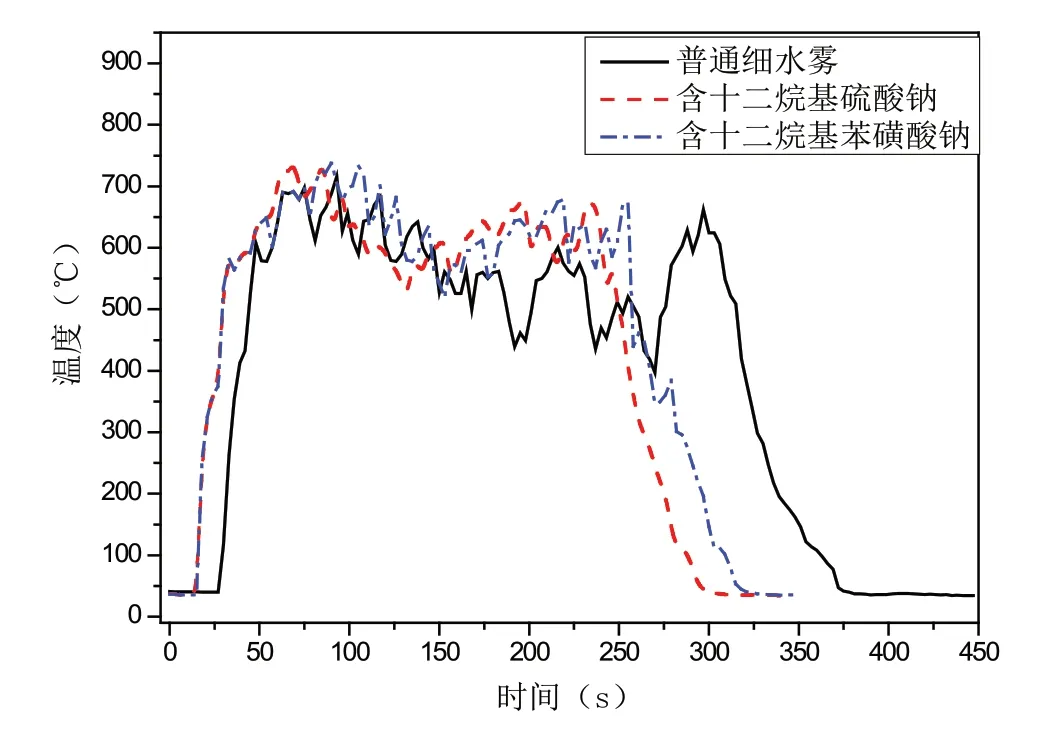

图7 0.2 MPa 2 号喷头—火焰底部温度曲线

由图7 可知,普通细水雾作用下,庚烷火焰底部温度峰值为638 ℃,灭火所需时间50 s;含十二烷基硫酸钠细水雾作用下,庚烷火焰底部温度峰值为697 ℃,灭火所需时间35 s;含十二烷基苯磺酸钠细水雾作用下,庚烷火焰底部温度峰值为692 ℃,灭火所需时间为35 s。对比3 种细水雾,普通细水雾作用下,表面温度峰值低于含表面活性剂细水雾,但灭火时间大于含表面活性细水雾。由于0.2 MPa 工作压力条件下,普通细水雾雾化效果较差,雾流密度分布不均匀,大量雾滴分布在雾场中心区域集中作用于火焰区,抑制火焰发展,因此普通细水雾作用下,火焰底部温度峰值大于含表面活性剂细水雾。表面活性剂作用使雾场雾流密度降低,液滴粒径和分布更均匀,有利于细水雾多种灭火机理同时作用,因此含表面活性剂细水雾作用下,庚烷火熄灭用时较少。

由图8 可知,普通细水雾作用下,火焰底部温度峰值为682 ℃,灭火所需时间60 s;含十二烷基硫酸钠细水雾作用下,火焰底部温度峰值为722 ℃,灭火所需时间30 s;含十二烷基苯磺酸钠细水雾作用下,火焰底部温度峰值为702 ℃,灭火所需时间为30 s。随着细水雾持续作用,气相火焰温度降低,部分大粒径雾滴到达燃料表面实现液体表面冷却。含表面活性剂细水雾作用下庚烷火势得到快速控制,火焰温度与火焰高度明显下降,表面活性剂有效降低表面张力,雾滴粒径分布均匀有利于细水雾雾滴快速蒸发,有效降低燃烧产生高温烟气流温度。同时火焰温度降低也有利于更多细水雾雾滴穿过火焰区对油池表面降温,熄灭残余火焰。

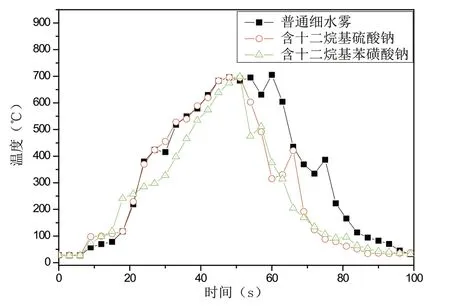

由图9 可知,3 种细水雾灭火所需时间明显减少,普通细水雾灭火时间40 s,含表面活性剂细水雾平均灭火时间为20 s,细水雾灭火性能得到有效改善。当工作压力为0.6 MPa 时,表面活性剂作用下,雾滴尺寸均匀,细水雾雾动量大,细水雾雾滴具有足够的雾动量穿透火焰区到达燃料表面冷却,快速降低火焰底部温度,降低液体燃料燃烧速率,实现高效、可靠灭火。综上所述,含表面活性剂细水雾粒径分布均匀,扩散效果较好,有利于细水雾对火焰区的有效覆盖,加强细水雾对气相火焰冷却作用以及液滴对燃料表面降温作用,提高细水雾灭火性能。

图9 0.6 MPa 2 号喷头—火焰底部温度曲线

对比两组细水雾与庚烷火相互作用实验数据可知,细水雾灭火性能提高与细水雾平均粒径减小并非正相关,细水雾粒径减小虽然有利于实现雾滴快速蒸发达到冷却气相火焰目的,但也加剧细水雾对火焰扰动造成火焰卷吸作用增强,造成火焰区氧气浓度增大,加强火焰燃烧。细水雾雾滴粒径减小,导致液滴雾动量及液滴吸热量减小,不利于细水雾液滴穿过火焰区实现对燃料表面液相冷却作用。因此细水雾灭火应用过程中,在改善细水雾雾化性能同时应保证细水雾雾滴足够雾动量穿过火焰区实现表面冷却,从根本上控制火焰发展。

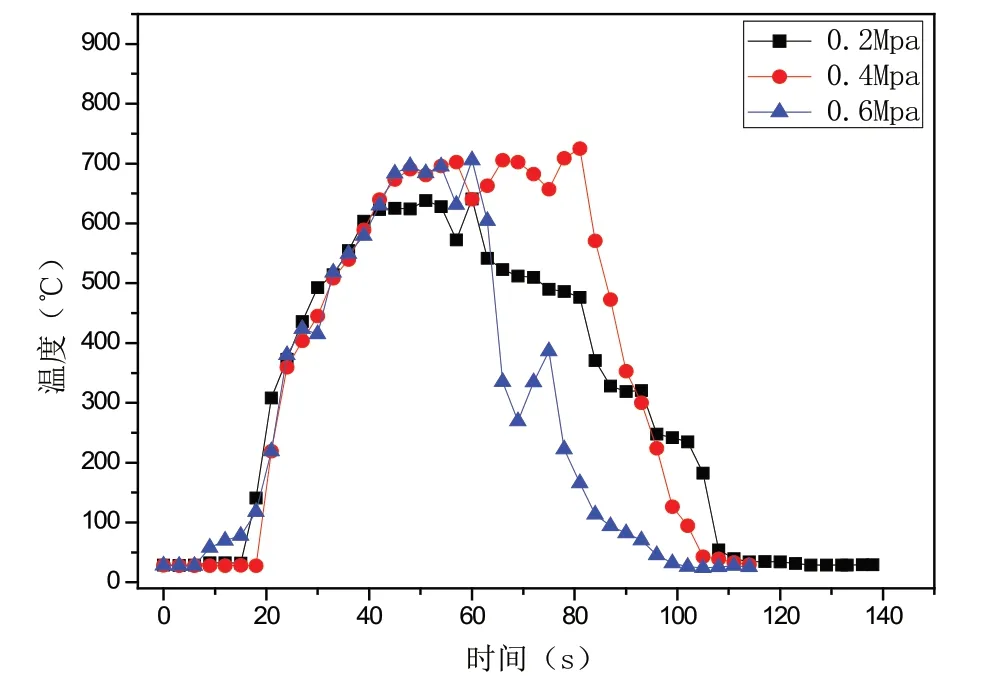

由含表面活性剂细水雾灭火实验可知,工作压力变化对细水雾灭火性能产生一定影响,为更为准确分析细水雾与庚烷火相互作用机理。不同工作压力条件下,普通细水雾与池火相互作用火焰底部温度曲线如图10 所示。在工作压力为0.2 MPa(细水雾平均粒径400 μm)时,当其与火焰相互作用初期,雾流密度较大,对火羽流发展起到很好抑制作用,同时由于细水雾扰动以及水蒸气蒸发影响火焰湍流加剧,温度震荡剧烈。在系统工作压力较高时,一方面细水雾粒径扩散分布更均匀,可以对火焰区有较好覆盖,衰减火焰热辐射及对高温烟气流进行冷却,另一方面较高工作压力可提供雾滴较大的雾动量,使雾滴可以穿透火焰区对燃料表面冷却,降低可燃蒸气蒸发速率,对抑制火焰发展有重要作用。

图1 细水雾灭火实验系统图

图10 普通细水雾作用下火焰底部温度曲线

通过不同工作压力条件下细水雾灭火实验可得,细水雾灭火性能与工作压力正相关,工作压力增大有利于细水雾灭火有效性改善及雾滴动量提高,强化细水雾液面降温机理及气相火焰冷却作用,提高细水雾灭火性能。

5 结论

本文通过油池火实验对含表面活性剂细水雾与庚烷火相互作用进行了研究,研究表明,表面活性剂能降低液体表面张力,有利于雾滴在保护半径内有效扩散,实现火焰区覆盖,增强细水雾气相火焰冷却和燃料表面冷却作用。通过优化细水雾系统的工作压力、喷头型号、表面活性剂种类,均可以进一步优化表面活性剂细水雾对油池火抑制效果。