铁路轴箱弹簧断裂原因分析

王艳华, 胡智博, 任国强, 郭泽策

(国家铁路产品质量监督检验中心, 北京100081)

质量控制与失效分析

铁路轴箱弹簧断裂原因分析

王艳华, 胡智博, 任国强, 郭泽策

(国家铁路产品质量监督检验中心, 北京100081)

某铁路轴箱弹簧在服役过程中发生断裂。采用化学成分分析、非金属夹杂物检验、硬度测试、显微组织及表面脱碳层检验、断口分析等方法,对弹簧断裂的原因进行了分析。结果表明:在服役过程中,弹簧表面存在的不连续凹痕处产生应力集中并形成裂纹源,疲劳裂纹不断扩展,导致弹簧最终发生疲劳断裂。

弹簧;疲劳断裂;凹痕

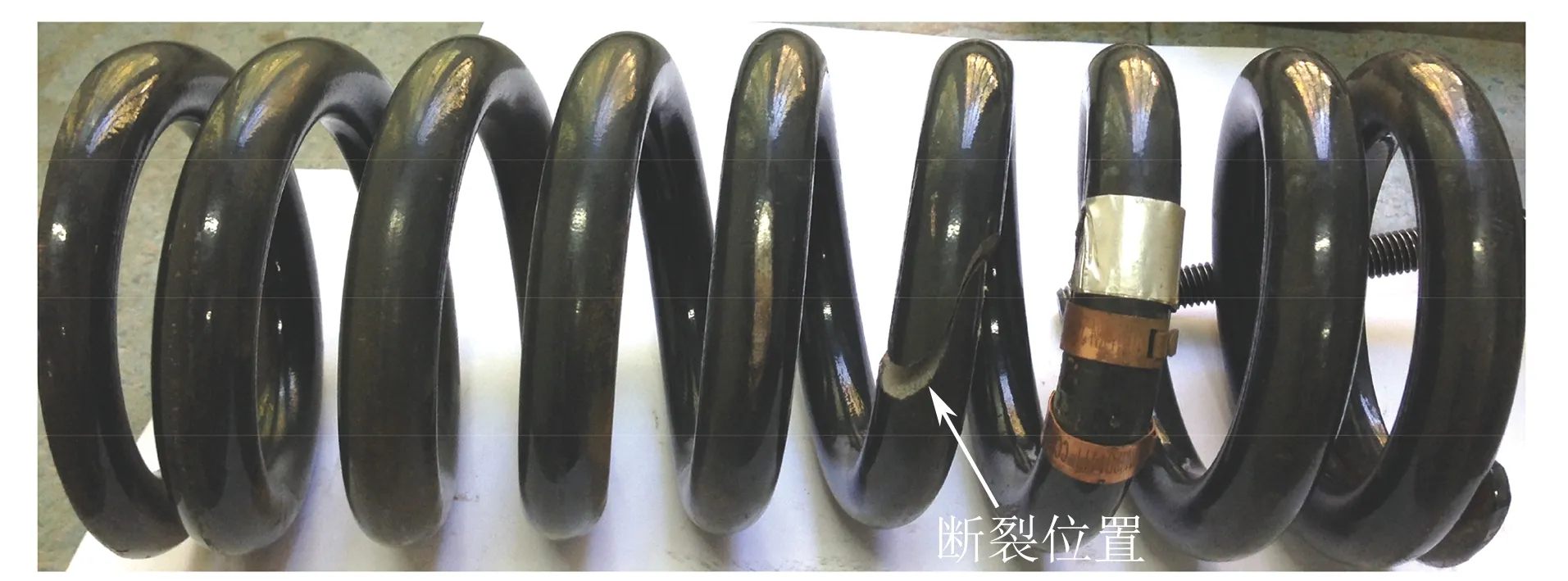

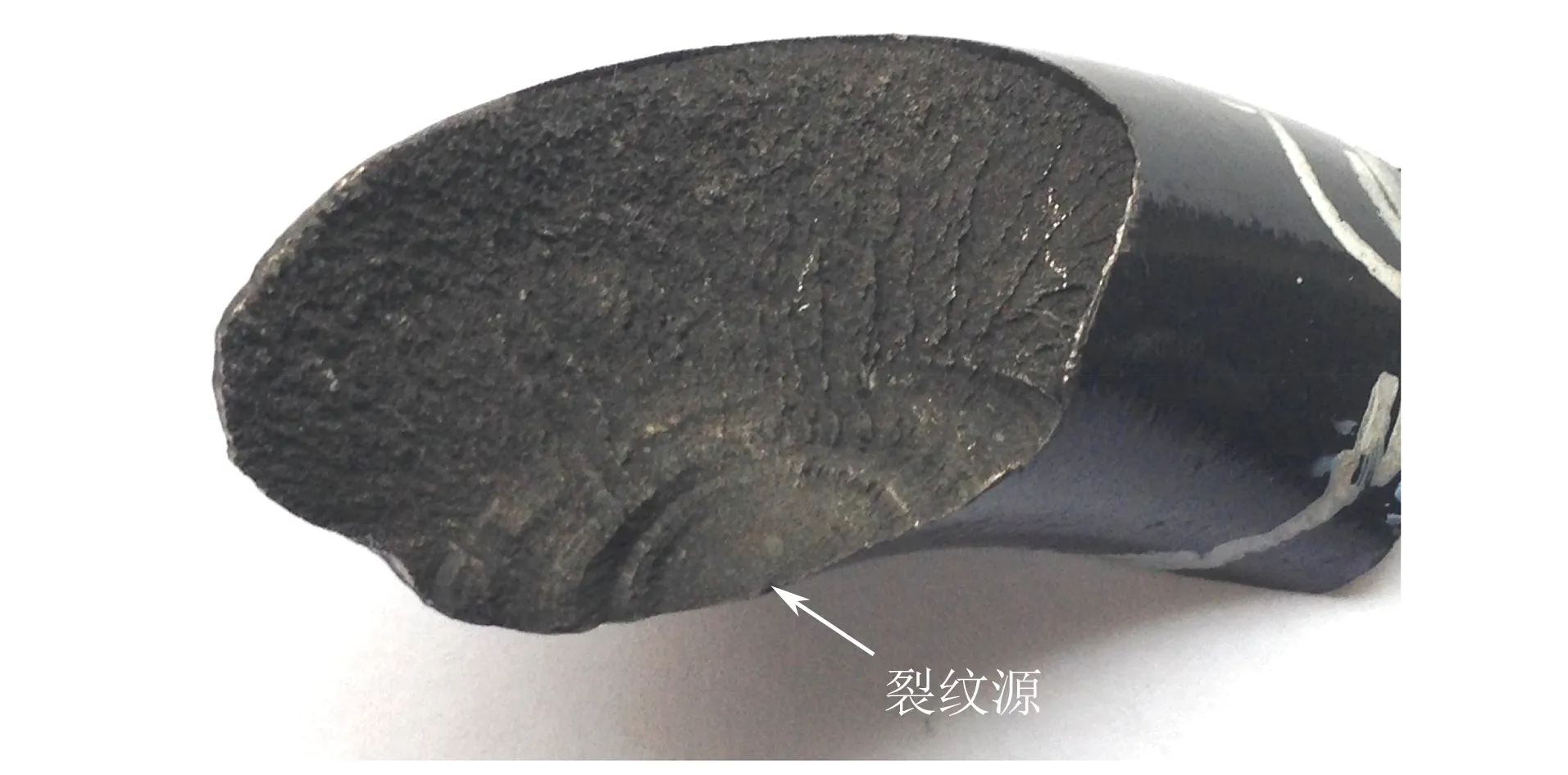

在某铁路局一级检修时发现,服役中的铁路轴箱弹簧发生断裂,期间走行里程约190 000 km。断裂的铁路轴箱弹簧如图1所示,弹簧材料为51CrV4弹簧钢,加工工艺流程为:加热→制扁→加热→卷制→淬火→回火→磨端面→探伤→喷丸→喷漆→包装。为了寻找该弹簧的断裂原因,笔者从材料、热处理工艺质量和断裂特征等方面对其进行了一系列理化检验及分析。

1 理化检验

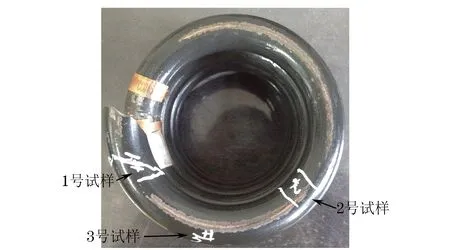

按图2所示位置截取试样,其中,1号试样用于断口分析,2号试样用于非金属夹杂物检验、硬度测试、显微组织及表面脱碳层检验,3号试样用于化学成分分析。

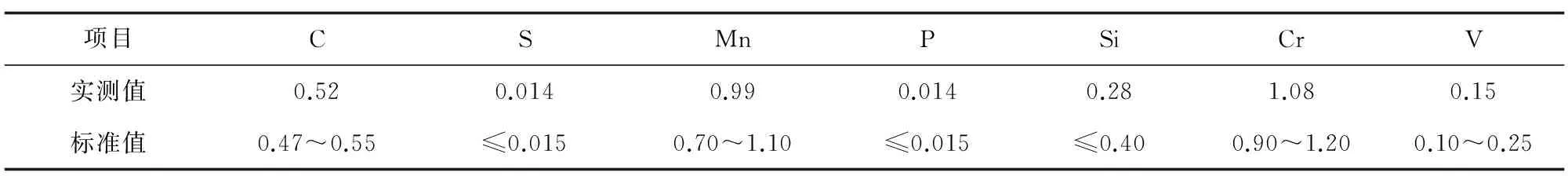

1.1 化学成分分析

依据GB/T 20123-2006《钢铁 总碳硫含量的测定 高频感应炉燃烧后红外吸收法(常规方法)》及GB/T 20125-2006《低合金钢 多元素含量的测定 电感耦合等离子体原子发射光谱法》,对弹簧的化学成分进行分析,结果见表1。由结果可见,该弹簧的化学成分符合EN 10089:2002(E)对51CrV4弹簧钢成分的技术要求[1]。

图1 断裂弹簧宏观形貌Fig.1 Macro morphology of the fractured spring

图2 弹簧取样示意图Fig.2 Schematic diagram of sampling of the spring

表1 弹簧化学成分分析结果(质量分数)

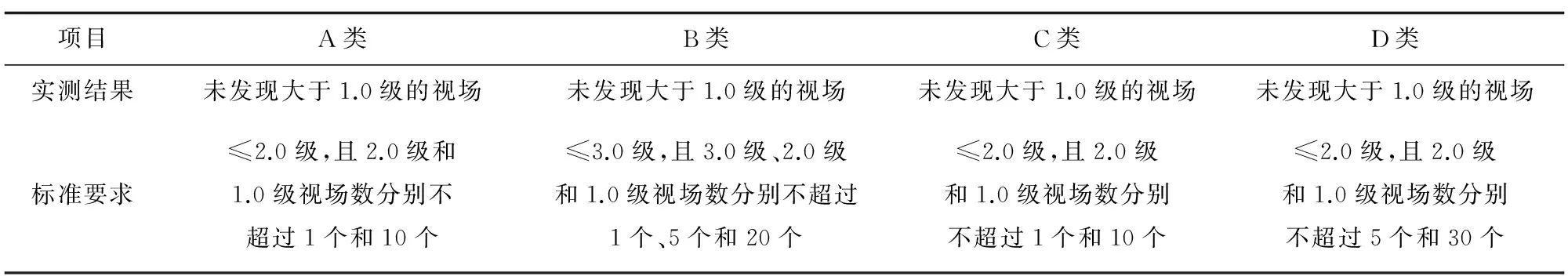

1.2 非金属夹杂物检验

根据EN 13298:2003[2]附录D2,对弹簧进行非金属夹杂物检验,结果见表2,可见该弹簧的非金属夹杂物级别符合EN 13298:2003中的相关要求。

表2 弹簧非金属夹杂物检验结果

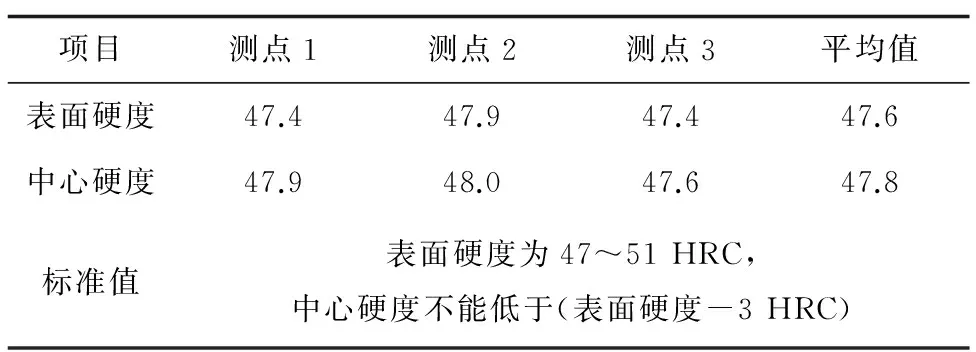

1.3 硬度测试

依据GB/T 230.1-2009《金属材料 洛氏硬度试验 第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)》,使用洛氏硬度计对弹簧的中心硬度及表面硬度进行测试,结果见表3。由结果可见,该弹簧硬度符合TB/T 2211-2010中的相关要求[3]。

表3 弹簧硬度测试结果

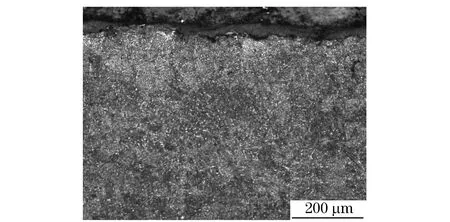

1.4 显微组织及表面脱碳层检验

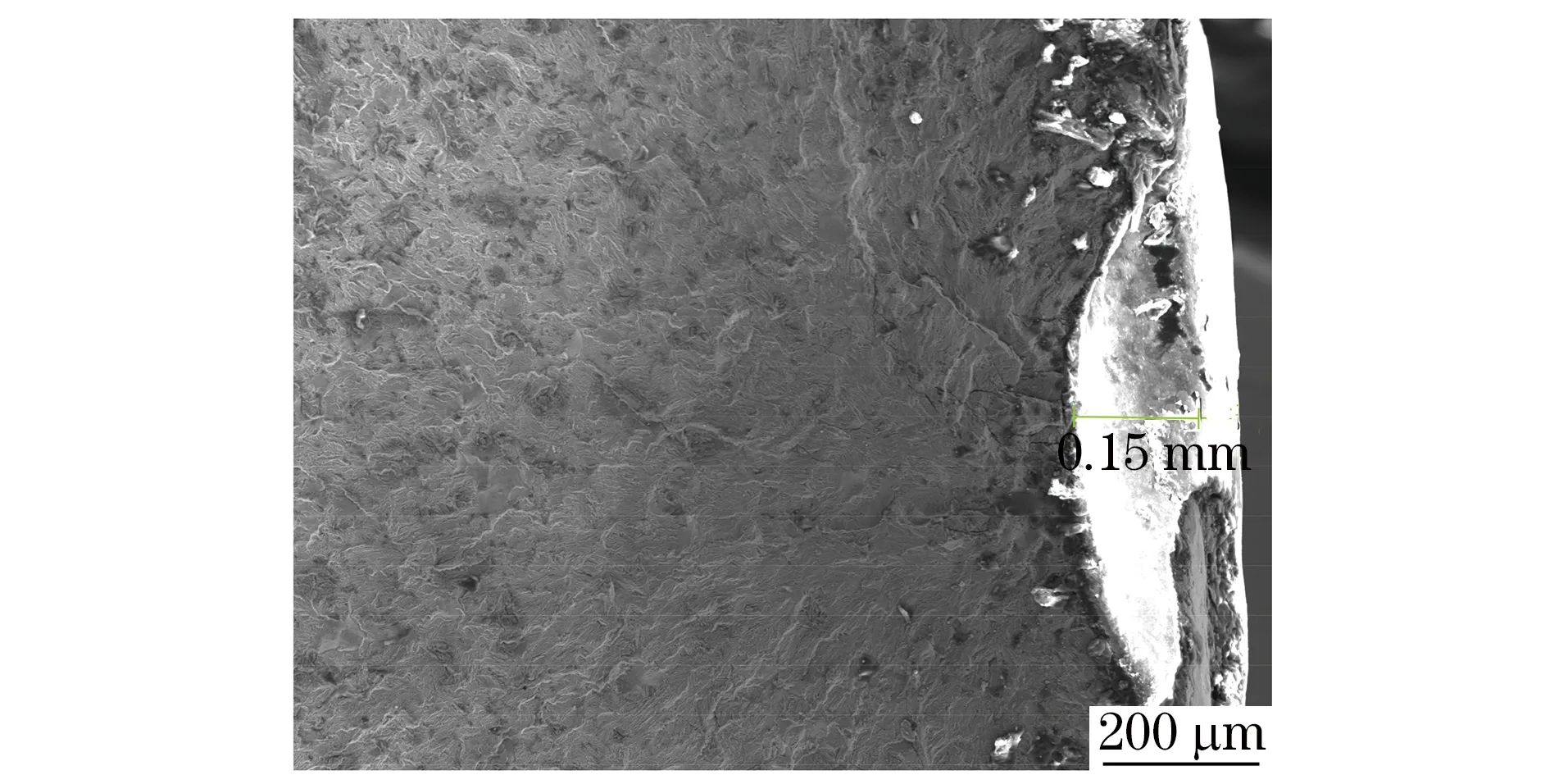

依据GB/T 13298-2015《金属显微组织检验方法》及GB/T 224-2008《钢的脱碳层深度测定法》,利用金相显微镜分别对弹簧的显微组织及脱碳层深度进行了检验,结果如图3和图4所示。由结果可见,弹簧的显微组织为均匀的回火屈氏体,表面不存在脱碳层,符合TB/T 2211-2010中表面脱碳层深度不大于0.15 mm的要求。

图3 弹簧显微组织形貌Fig.3 Microstructure morphology of the spring

图4 弹簧表面显微组织形貌Fig.4 Morphology of surface microstructure of the spring

1.5 断口分析

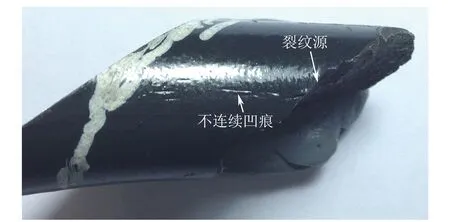

1.5.1 宏观分析

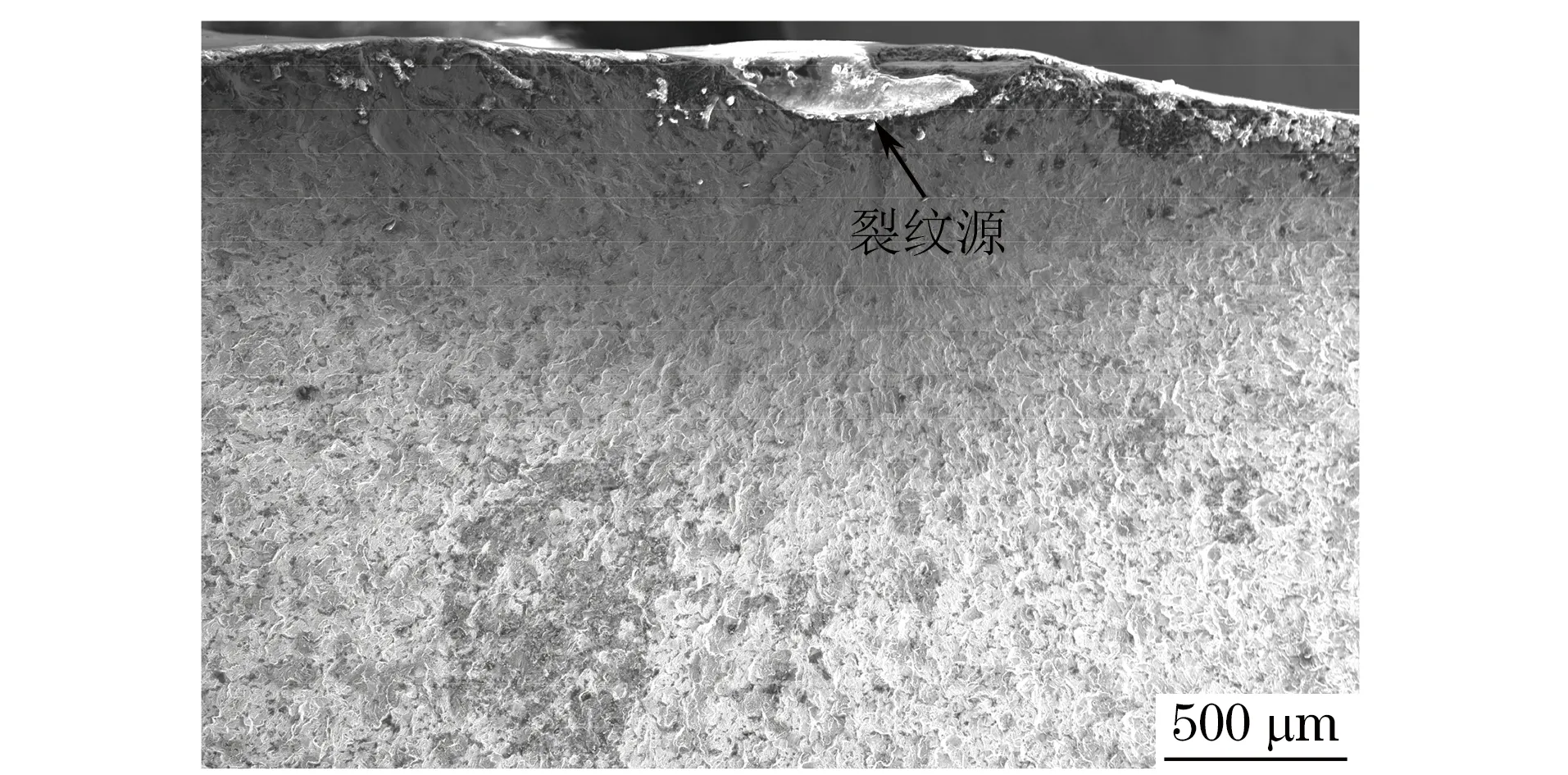

将1号试样在丙酮溶液中清洗后,目测及利用体视显微镜观察断口特征,如图5~7所示。可见断裂起源于弹簧内侧面,断口呈典型的疲劳断裂特征,明显可以看出裂纹源及裂纹扩展区。观察弹簧内侧面,可发现裂纹源区域弹簧内侧面存在较多不连续的凹痕。

图6 弹簧内侧面上凹痕形貌Fig.6 Morphology of the dents on the inner side of the spring

图7 弹簧裂纹源及裂纹扩展区形貌Fig.7 Morphology of the crack source and crack growth area of the spring

1.5.2 扫描电镜分析

图8 裂纹源处微观形貌Fig.8 Micro morphology of the crack source

为进一步确定裂纹源与表面凹痕之间的关系,利用扫描电镜对断口试样进行观察,结果如图8和图9所示。可见裂纹源位于弹簧表面凹痕处,凹痕深度约为0.15 mm,且凹痕表面由完整的油漆层覆盖。裂纹源根部存在应力集中,表现为在断口上留有台阶[4]。

图9 裂纹扩展区微观形貌Fig.9 Micro morphology of the crack growth area

2 分析和讨论

理化检验结果表明,弹簧的化学成分、非金属夹杂物含量、硬度、显微组织和表面脱碳层均符合相关标准要求,因此弹簧的材料和热处理工艺方面均不存在质量问题。

在对弹簧进行断口分析时发现,疲劳裂纹源位于弹簧内侧面,且裂纹源处弹簧表面存在肉眼可见的不连续凹痕。分析认为,由于这些凹痕的存在,使得弹簧在工作状态下该处存在较大的应力集中,从而导致弹簧疲劳断裂[5]。

从弹簧表面检验结果来看,凹痕周围油漆层完整,且无机械损伤及磕碰、挤压痕迹。因此认为,凹痕应是在弹簧表面喷漆前的制造过程中产生的,从其形态和分布情况来分析,这些凹痕应该是在螺旋弹簧的卷制过程中产生的。

3 结论及建议

在服役过程中,弹簧表面存在的不连续凹痕处产生应力集中形成裂纹源,疲劳裂纹不断扩展,导致弹簧最终发生疲劳断裂。弹簧表面凹痕是在弹簧表面喷漆前的卷制过程中产生的,建议加强卷制过程中的工艺质量控制,保证弹簧卷制成型后的表面质量。

[1] EN 10089:2002(E) Hot rolled steels for quenched and tempered springs-Technical delivery conditions[S].

[2] EN 13298:2003 Railway applications-Suspension components-Helical suspension springs, steel[S].

[3] TB/T 2211-2010 机车车辆悬挂装置钢制螺旋弹簧[S].

[4] 王荣.机械装备的失效分析 第3讲:断口分析技术(下)[J].理化检验-物理分册,2016,52(12):833-840.

[5] 吴文祥,尚灿,廖冰,等.汽车转向直拉杆断裂原因分析[J].理化检验-物理分册,2016,52(11):818-821.

Reasons Analysis on Fracture of a Spring of the Railway Axle Box

WANG Yanhua, HU Zhibo, REN Guoqiang, GUO Zece

(National Railway Product Quality Supervision and Inspection Center, Beijing 100081, China)

A spring of the railway axle box fractured during service. The fracture reasons of the spring were analyzed by methods of chemical composition analysis, non-metallic inclusion examination, hardness testing, microstructure and surface decarburization layer examination, and fracture analysis. The results show that: during the service, the discontinuous dents on the spring surface generated stress concentration and became the crack source, and the fatigue cracks expanded constantly, which led to the fatigue fracture of the spring.

spring; fatigue fracture; dent

10.11973/lhjy-wl201707011

2016-10-18

王艳华(1977-),女,高级工程师,主要从事金属材料及其制品的力学、物理性能检测及失效分析, wyh770120@yeah.net

TG115.2

B

1001-4012(2017)07-0504-03