汽油发动机气门弹簧断裂失效分析

胡 鹏, 江仲佶, 祁学军

(神龙汽车有限公司, 武汉 430056)

质量控制与失效分析

汽油发动机气门弹簧断裂失效分析

胡 鹏, 江仲佶, 祁学军

(神龙汽车有限公司, 武汉 430056)

某汽油发动机气门弹簧在台架试验中发生了早期断裂失效。采用断口观察和分析、化学成分分析、金相检验、硬度测试等方法,对气门弹簧断裂的原因进行了分析。结果表明:气门弹簧断裂的性质为疲劳断裂,气门弹簧断裂的原因为表面存在磨损,导致弹簧的疲劳强度和疲劳寿命下降。

气门弹簧;磨损;疲劳断裂

气门弹簧是发动机配气系统中的一个关键零件,其作用是保证气门座与气门的气密性,吸收气门在开启和关闭过程中传动零件所产生的惯性力。因此,气门弹簧的性能直接影响着发动机的运行安全及效率[1]。

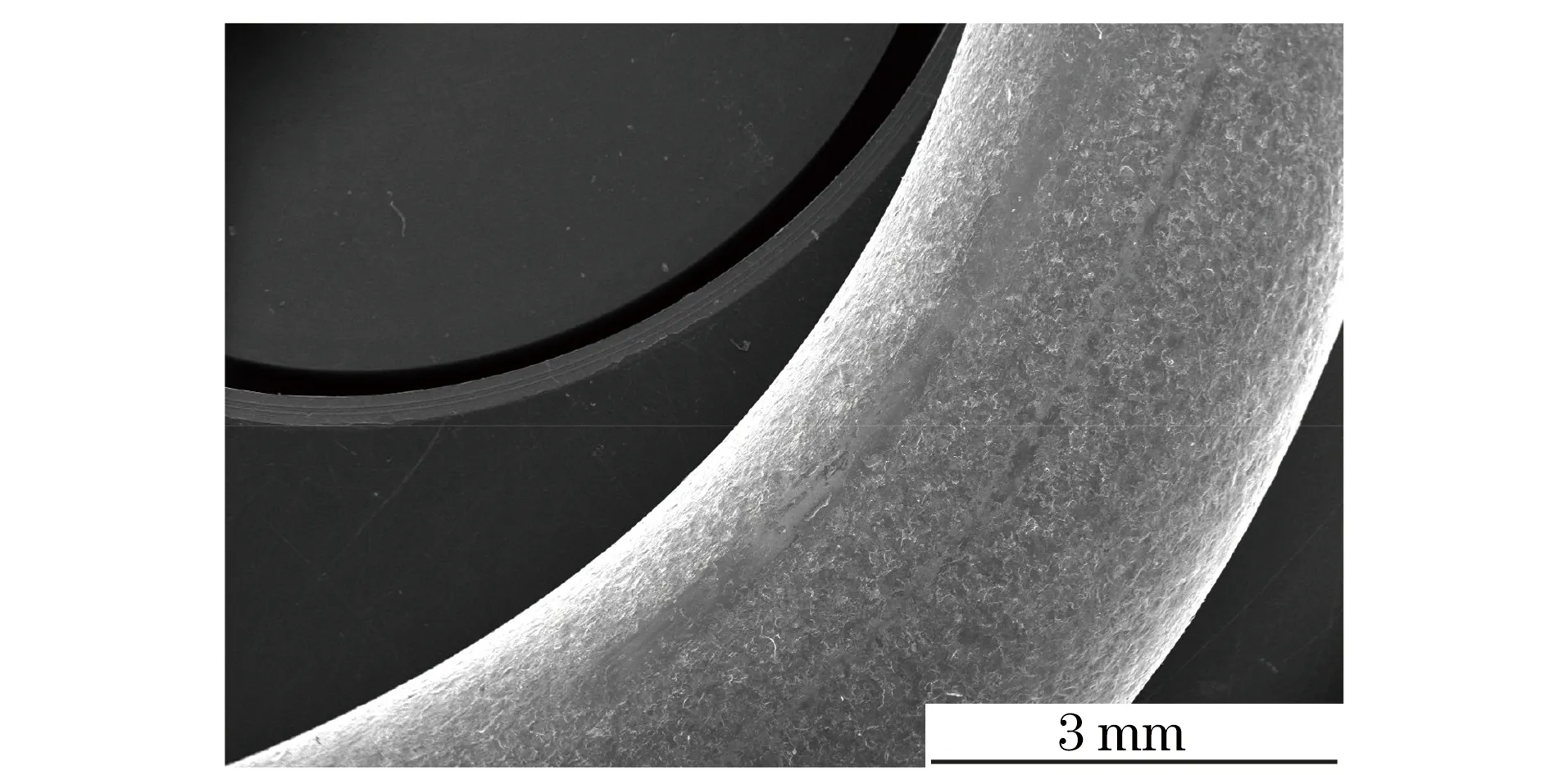

山东某公司生产的发动机气门弹簧材料为OTEVA75超纯净弹簧钢,经过绕簧、热处理、磨簧、喷丸等工艺处理后,装入发动机进行台架试验。试验进行到第468 h时(要求进行500 h耐久试验),发动机功率下降,重启后怠速抖动,停止试验拆机后发现4缸第2个弹簧断裂,其他零件无异常。故障件实物形貌如图1所示。

该气门弹簧为两端变节距气门弹簧,弹簧两端并头并磨平,经过一圈均匀过渡到等节距。为了确定其断裂原因,笔者对其进行了断口形貌观察和分析、化学成分分析、金相检验和硬度测试。

图1 断裂气门弹簧宏观形貌Fig.1 Macro morphology of the fractured valve spring

1 理化检验

1.1 断口宏观观察

该气门弹簧断裂位置在第2~3个弹簧圈处,将断口放在扫描电镜下进行观察,发现其断裂源处于磨损带处,磨损带上有一些小凹坑,如图2~5所示,且有些凹坑附近可以看见一些细小裂纹(图5箭头所示),磨损带在弹簧的接触圈处。

图2 接触面磨损带形貌Fig.2 Morphology of the abrasion zone on contact surface

图3 磨损带中凹坑形貌Fig.3 Morphology of pits in the abrasion zone

图4 断裂源附近磨损带形貌Fig.4 Morphology of the abrasion zone near the fracture source

图5 断裂源附近磨损带中微裂纹形貌Fig.5 Morphology of micro cracks in abrasion zone near the fracture source

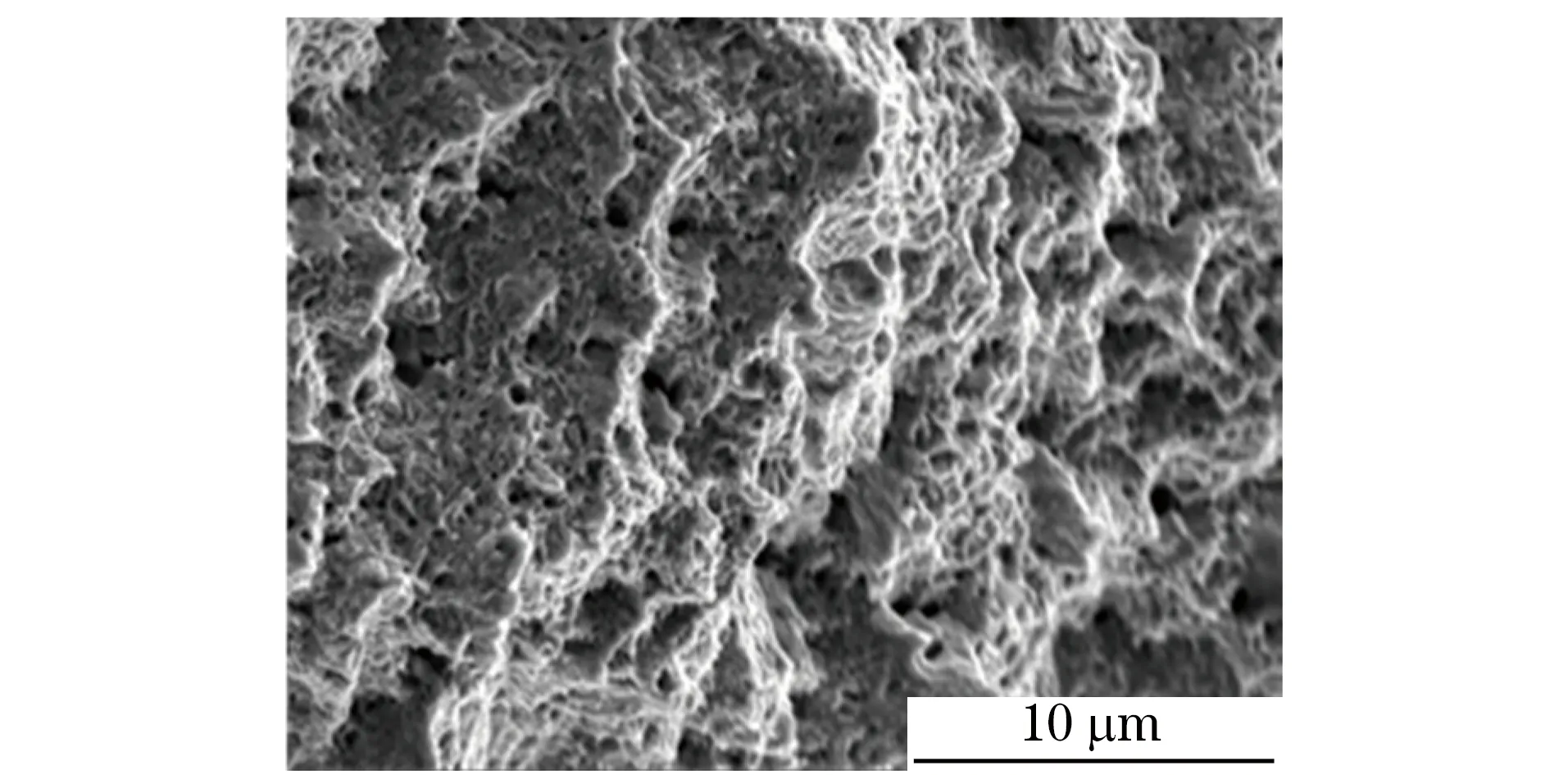

1.2 断口微观观察

弹簧断口经超声波清洗后,在FEI-650型扫描电子显微镜上进行观察。断口截面的整体形貌如图6所示,断裂源位于弹簧接触表面的磨损带处;B区为疲劳扩展区,该区域较为平坦,疲劳辉纹明显,如图7所示;C区为最终瞬断区,起伏较大,为韧窝形貌,如图8所示。

图6 断口整体形貌Fig.6 Overall morphology of the fracture surface

图7 断口的疲劳辉纹形貌Fig.7 Morphology of fatigue striations of the fracture surface

图8 断口韧窝形貌Fig.8 Morphology of dimples of the fracture surface

1.3 化学成分分析

使用SPECTRO ARCOS ICP型等离子体发射光谱仪对断裂气门弹簧的化学成分进行分析,如表1所示,可见气门弹簧的化学成分符合供货双方签订的技术协议要求。

表1 气门弹簧的化学成分分析结果(质量分数)

Tab.1 Analysis results of chemical compositions of the valve spring (mass fraction) %

项目CMnPSSiCrV实测值0.650.620.010.011.490.690.11要求值0.50~0.700.50~0.80≤0.02≤0.021.20~1.650.50~1.000.05~0.15

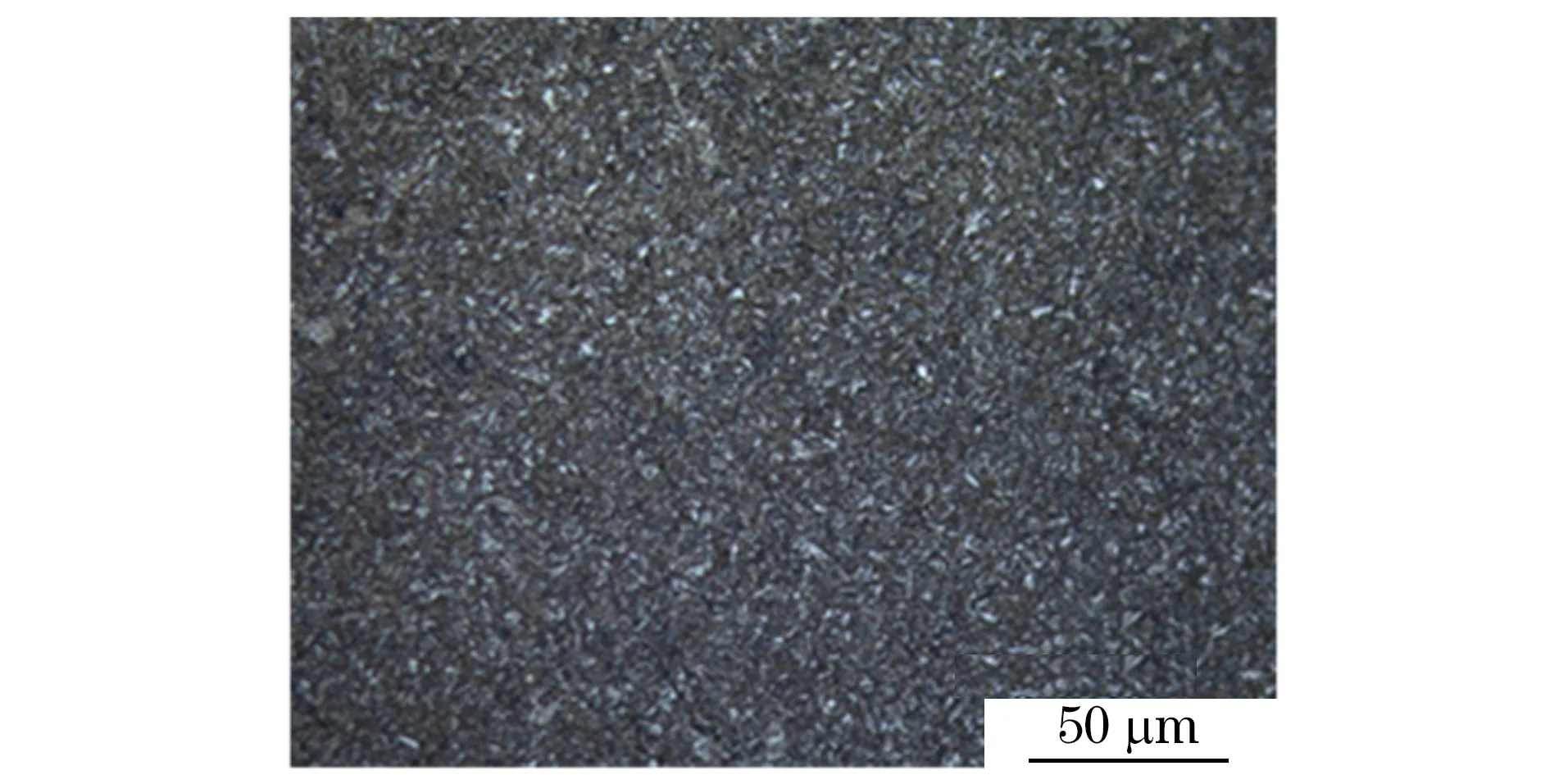

1.4 金相检验

对气门弹簧断口附近的横纵截面分别取样,镶嵌后研磨、抛光。观察纵截面试样,其夹杂物含量较低,钢材较纯净。采用4%(体积分数)硝酸酒精溶液侵蚀横截面试样,可见其显微组织为回火屈氏体[2](图9),表面无脱碳或渗碳现象(图10)。

图9 气门弹簧的显微组织形貌Fig.9 Microstructure morphology of the valve spring

图10 气门弹簧的表面组织形貌Fig.10 Surface structure morphology of the valve spring

1.5 硬度测试

依照GB/T 4340.1-2009中的测试方法,使用Wilson 432SVD型显微维氏硬度计对该气门弹簧进行硬度测试。结果显示其基体显微硬度实测值为590,596,592 HV,平均硬度为593 HV,根据DIN EN ISO 18265-2004转换成洛氏硬度为54.8 HRC,符合技术协议中硬度为52~56 HRC的要求。

2 分析与讨论

断裂是气门弹簧常见的损坏形式,总结气门弹簧断裂失效的原因主要有以下几个方面:①气门弹簧表面有缺陷,即使用或装配过程中操作不规范,损坏了弹簧表面;②过载断裂,即弹簧工作时受力超过材料本身所能承受的强度;③材料内部微观组织异常或含超标非金属夹杂物。

该断裂失效的气门弹簧属圆柱压缩螺旋弹簧,两端并紧磨平。该类型弹簧在轴向应力的作用下,任意横截面所受到的切应力在弹簧的内径受力最大,外径受力最小[3]。如果选择材料不合适或者设计出现问题造成强度不够,裂纹源一般在弹簧的内侧。失效弹簧两端并紧磨平,该结构在第1~3圈处承受的弯曲应力及扭转应力最大,工作时在此处发生断裂的概率也最大。同时因为在1~3个弹簧圈处先承受冲击载荷,又不能迅速有效地将载荷传递给其他圈弹簧,吸收的冲击能量最多[4],因此相对于其他圈的压缩量要更大。

力学性能、微观组织及化学成分的分析结果显示,该气门弹簧的硬度、化学成分均符合要求,显微组织为正常的回火屈氏体,内部夹杂物也无异常。

断口的微观形貌分析发现,该气门弹簧断裂是由于在弹簧表面存在磨损带,受应力作用下在该处发生疲劳开裂。弹簧受应力集中的作用在擦伤磨损处产生微裂纹,弹簧工作时不断地周期性往复变形,裂纹在应力循环作用下逐渐扩展,形成了图6所示的疲劳扩展区B,因此该区域较为平坦。

失效气门弹簧断裂源处的磨损带呈直线分布,说明弹簧磨损带是在断裂之前形成的,同时弹簧内表面与外表面的受力分析表明,该气门弹簧断裂属于异常疲劳断裂。在扫描电镜下观察,疲劳断裂源在弹簧表面磨损带处,显示接触面擦伤对该气门弹簧的断裂有影响。

在耐久试验过程中,气门弹簧第2圈与第3圈不断接触,表面产生磨损带。工作中气门弹簧不停地往复运动,伴随着应力的不断循环,磨损带处形成疲劳断裂源,受力的同时裂纹不断扩展。当弹簧所剩有效截面不能承受外界载荷时,就会造成该气门弹簧早期断裂失效[5]。

3 结论及建议

该气门弹簧断裂属于早期疲劳断裂,断裂失效的主要原因是由于在弹簧第2~3圈处有较严重的磨损带,导致弹簧疲劳强度和疲劳寿命下降。

建议生产厂家优化喷丸工艺,提高气门弹簧表面的疲劳强度,同时在满足装配的情况下,增加第2~3圈弹簧间距,尽量避免或减少弹簧第2圈与第3圈接触。

[1] 王慧.发动机气门弹簧断裂失效[J].理化检验-物理分册,2015,51(2):139-142.

[2] 任颂赞,张静江,陈质如,等.钢铁金相图谱[M].上海:上海科学技术文献出版社,2003:178.

[3] 韩雅静,王哲人,王慧.汽车发动机气门弹簧断裂分析[J].金属材料热处理,2001,26(9):47-48.

[4] 王明明,鹿云,杨福平,等.汽车发动机气门弹簧失效分析[J].汽车工艺与材料,2015(7):23-26.

[5] 杨辉,吴启梁.气门弹簧断裂的影响因素及原因分析[J].内燃机,2010(2):39-40.

Fracture Failure Analysis of a Valve Spring of the Gasoline Engine

HU Peng, JIANG Zhongji, QI Xuejun

(Dongfeng Peugeot Citroen Automobile Co., Ltd., Wuhan 430056, China)

The early fracture failure occurred to a valve spring of the gasoline engine during the bench test. The failure reasons of the valve spring were analyzed by means of fracture observation and analysis, chemical composition analysis, metallographic examination and hardness testing. The results show that: the fracture mechanism of the valve spring was fatigue fracture; the fracture reason of the valve spring was that the abrasion existed on the surface and reduced the fatigue strength and the fatigue life of the valve spring.

valve spring; abrasion; fatigue fracture

10.11973/lhjy-wl201707012

2016-09-05

胡 鹏(1985-),男,工程师,学士,主要从事金属材料国产化及试验技术指导工作,penghu4@126.com

TG115.2

B

1001-4012(2017)07-0507-03