新版GB/T 7704关键问题解析

吕克茂, 巴发海, 吕东艳

(1. 邯郸市爱斯特应力技术有限公司, 邯郸 056107;2. 上海材料研究所, 上海 200437; 3. 北京科技大学, 北京 100084)

专题报道

新版GB/T 7704关键问题解析

吕克茂1, 巴发海2, 吕东艳3

(1. 邯郸市爱斯特应力技术有限公司, 邯郸 056107;2. 上海材料研究所, 上海 200437; 3. 北京科技大学, 北京 100084)

分析了我国X射线应力测试技术的发展现状,在深入理解欧盟标准EN 15305-2008的基础上,对新版GB/T 7704中若干关键问题进行了解析,阐述了其必要性、合理性和可行性,以帮助广大X射线应力测试工作者正确理解和执行标准,为获得比较可靠的试验结果提供必要的理论解惑和技术支持。

GB/T 7704;残余应力;X射线衍射;残余应力测定

GB/T 7704-1987(第1版)《X射线应力测定方法》由北京机电研究所起草,于1987年发布[1]。GB/T 7704-2008(第2版)《无损检测 X射线应力测定方法》由上海材料研究所修订,于2008年发布。2015年,上海材料研究所牵头对GB/T 7704再次进行修订。此次GB/T 7704的修订是为了适应X射线残余应力测试技术和仪器发展的迫切需求。从该标准的第1版发布至今已有30 a(年)的历程,在此期间,国内外残余应力的学术研究都取得了辉煌成果,在推广应用方面取得巨大的经济效益和社会效益,例如弹簧、齿轮等行业已将X射线残余应力测试作为检验和控制产品质量不可或缺的手段。与此同时,X射线残余应力的测试方法也更加完备,随着微电子科技的飞速发展,X射线残余应力测试仪器也有了革命性的进步。

现阶段我国使用的X射线残余应力测试仪器除了国产的,还有来自日本理学、加拿大Proto、芬兰AST以及美国、意大利等国家的。虽然其测试原理都为sin2ψ法(ψ为测试中所采用的衍射晶面方位角),但是具体的测试方法有所不同。因此在新版GB/T 7704中,对各种测试方法的特点、适用性和选择原则均作了比较详细的说明,以帮助使用者理解各种方法的要点,合理选择测试方法,获得可靠的测试结果。

残余应力测试材料的涵盖面很广,早期主要是铁素体钢,后来有奥氏体不锈钢,再延伸到铁基及镍基高温合金、铝合金、钛合金、镁合金、铜合金等,还包括一些陶瓷材料。就涉及材料的工艺而言,除了铸造、焊接、热处理、磨削等传统工艺之外,还有喷丸、滚压、冲击、激光喷丸及电子束焊接、搅拌摩擦焊等工艺,此外还有涂层、薄膜、复合材料等。增材制造是近年来新兴的、有良好发展前景的创新制造工艺,对残余应力测试也有较高的要求。基于如此复杂多样的情况,该标准无法作出统一的规定,然而针对一些关键问题作出必要简练的解释、给出原则和建议就显得十分必要。新版GB/T 7704中第7章对被测材料微观组织、试样的截取、测试点表面处理等问题都作了较为详尽的规定和简要的解释。

在X射线应力测定过程中,必须准确选择衍射晶面、辐射、应力常数等测试条件和参数,否则同一样品在不同实验室的测试结果可能会相差很大,或者与预测及模拟软件的计算结果大相径庭。为此新版GB/T 7704针对这些条件和参数的选择原则也作出了详细规定和说明。

欧盟标准EN 15305-2008中的一些术语与我国现行标准存在一些差异。不同人员对欧盟标准中许多条款的理解可能有所不同,特别是在剪切应力、三维应力方面有一些模糊的观念。有人甚至宣称,EN 15305-2008和ASTM E915-2010明确要求采用不假定剪切应力为零的完整应力方程和椭圆拟合方法,否则会出现系统误差。实际上EN 15305-2008中并没有这些内容,而是分别叙述了两轴应力分析和三轴应力,并且写明“对大多数材料来说,X射线穿透深度大约只有数十微米,因此通常都假定σ33=0” ,σ33为垂直于试样表面的正应力,而ASTM E915-2010中根本没有相关内容。众所周知,迄今为止国内外最为关注的问题还是与材料和工件使用性能密切相关的平面残余应力。新版GB/T 7704解释了相关名词术语,同时对三维应力和剪切应力问题予以正确表述,以澄清这方面的模糊认识。

鉴于上述原因,结合新版GB/T 7704的主要内容,笔者就当前普遍关心和最容易忽视的一些问题作了进一步解析和释义,以帮助X射线应力测试工作者加深对新版GB/T 7704的理解,让使用国产仪器或进口仪器的残余应力测定工作者都能够较为准确地理解X射线残余应力测试的原理和方法,遵循相同或相通的规范,最后得到有较高可比性、相互认可的测试结果。

1 残余应力的定义与本质

作为残余应力测试准则的国标,应针对残余应力给出一个准确、科学的界定,有助于澄清概念,在正确共识的基础之上测定和研究残余应力。

无论是在过去40余年的学术活动中,还是在学术专著中,通常把没有外力或外力矩作用而在物体内部依然存在并自身保持平衡的应力叫做内应力。我国学者早已普遍接受德国学者马赫劳赫(E. MACHERAUCH)在1973年提出的内应力分类方法,他把内应力分为3类,其中第Ⅰ类是在较大的材料区域(很多晶粒范围内)存在的[2],目前工程上所说的残余应力就是这种宏观内应力。

EN 15305-2008中关于残余应力的表述为:存在于不受外力作用或约束的物体内部自身平衡的应力[3]。新版GB/T 7704给出了下述定义:在没有外力或外力矩作用的条件下构件或材料内部存在并自身平衡的宏观应力。与EN 15305-2008表述的区别实质上只有“宏观”二字,这里引进了马赫劳赫关于内应力分为3类的概念。这样,宏观内应力的概念便与X射线应力测定原理的弹性力学模型相吻合了。

然而,上述表述并不涉及残余应力产生的本质,也没有指明残余应力的弹性性质。制造时各种工艺的作用和影响往往会在构件上产生了不均匀的塑性变形。当外加作用和影响去除之后,由于这些不均匀塑性变形的约束会在材料内部(包括塑性变形区自身)残存不均匀的弹性变形,从而使构件达到平衡状态,与这些弹性变形相对应的就是内应力。宏观内应力在工程上被称为残余应力,反映了残余应力的本质。

2 残余应力测定原理及其说明

新版GB/T 7704在“测量原理”一章的开头写道:对于多晶体材料而言,宏观应力所对应的应变被认为是相应区域里晶格应变的统计结果,因此依据X射线衍射原理测定晶格应变即可计算应力。这样的叙述不但旧版GB/T 7704里没有,就连EN 15305-2008里也没有,但却明确地表达出采用X射线衍射法测定宏观应力的根据和原理。之所以用“统计”二字,是因为在一定的应力状态下,各个晶粒所处的环境条件千差万别,它们指定晶面的变形能力不尽相同,采用统计的结果是必要的。

一定应力状态引起的晶格应变等同于满足弹性理论的宏观应变,而晶格应变可以通过衍射求得。这一基本思路是俄国学者阿克先诺夫于1929年提出的,1961年德国学者马赫劳赫在此基础上研究出sin2ψ法[4],使得X射线应力测定技术成为成熟的、具有可操作性的测试技术。

新版GB/T 7704指出:在构件负载的情况下,测得的应力是其残余应力与载荷应力的代数和。虽然这句话并非在阐述X射线应力测定原理,但却用X射线衍射法测定的残余应力与载荷应力具有一致性这一事实,进一步佐证了X射线应力测定原理的正确性。也正因为如此,在新版GB/T 7704的条款及附录中增加了采用等强度梁试验检验仪器和测定应力常数的内容。

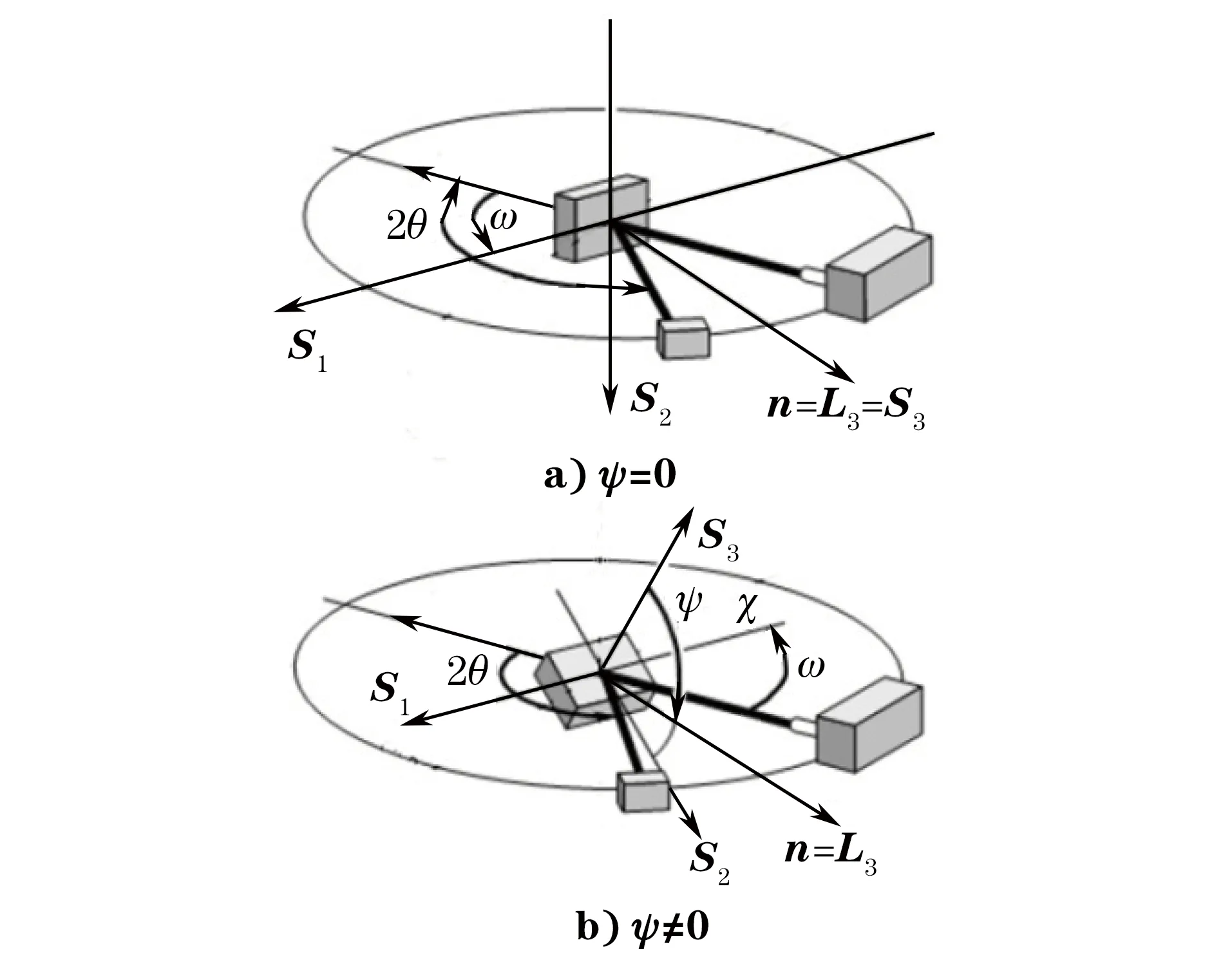

新版GB/T 7704参照EN 15305-2008从三维应力模型入手阐述测定原理。正交坐标系如图1所示,其中:S1,S2为试样表面坐标轴,S1由操作者定义;S3为垂直于试样表面的坐标轴(试样表面法线);O为试样表面上的一个点;OP为空间某一方向;ψ为OP与S3的夹角;Sφ为OP在试样平面上的投影所在方向,即应力σφ的方向和切应力τφ作用平面的法线方向;φ为Sφ与S1的夹角;L1,L2,L3为实验室坐标系统;L3确立在OP方向。在X射线应力测定中,将OP选定为材料中衍射晶面{hkl}的法线方向,即入射光束和衍射光束夹角的平分线所在方向。

图1 X射线衍射应力测试正交坐标系Fig.1 Orthogonal coordinate systems relevant to XRD stress determination

依据弹性力学,图1试样上O点在OP方向上的应变可表达为

(1)

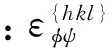

在平面应力状态下,由式(1)可以导出

(2)

图2 平面应力状态下与sin2ψ关系实例Fig.2 Example of versus sin2ψ under the biaxial stress

图3 平面应力状态下2θ和sin2ψ关系实例Fig.3 Example of 2θ versus sin2ψ under the biaxial stress

如果出现因剪切应力τ13≠0,τ23≠0,而致sin2ψ曲线产生±ψ分叉的情况,使用测得的一系列±ψ角上的应变数据ε+ψ和ε-ψ,依据式(1)可以导出σφ和τφ,如下

(3)

式中:ε+ψ和ε-ψ分别为+ψ角和-ψ角对应的应变。

(4)

图4 三维应力状态下正负ψ角的曲线分叉示例Fig.4 Example of splitting curves of positive and negative ψ under triaxial stress

有必要指出,τφ是σφ作用面上、垂直于试样表面的剪切应力,就图1进一步解释,应该是试样表面O点、垂直于Sφ的面上、垂直于试样表面方向的剪切应力。而EN 15305-2008里把τφ注释为Shear stress value in a direction defined by the angleφ(由φ角定义的方向上的剪切应力值),而且EN 15305-2008里也没有出现式(3)和式(4)。因此近几年业内发生一些混乱现象,不少应力测试工作者会提及剪切应力,但是大多不能说清是哪个面上、哪个方向的剪切应力,更不知道剪切应力是怎样计算出来的。

新版GB/T 7704还提到测定一个点的应力张量的方法。相对于旧版GB/T 7704而言,新版GB/T 7704中关于平面应力和三维应力的内容,无论是理论推导还是计算方法都更加完备,且具有实用性。

应当说明的是,三维应力在各种实际工件中是存在的,但国内外三维应力的测定尚未得到广泛应用。在某些情况下三维应力与材料或零部件性能的关系值得重视,但是对此至今没有更多的研究成果。因此EN 15305-2008中并没有过多强调三维应力的测定,给出了可以假定剪切应力为零的前提条件和三维应力变平面应力的简化方法。新版GB/T 7704采纳EN 15305-2008中的方式,在“测量原理”一章分别表述了平面应力分析和三维应力分析。

3 真应变及其在残余应力计算中的应用

旧版GB/T 7704直接给出了使用衍射角2θ计算残余应力的公式,但并没有给出与应力直接相关的应变计算公式。新版GB/T 7704将真应变应用到应力公式的推导过程中,使应变计算物理意义十分明晰。

如图5所示,工程上的应变规定为

(5)

式中:ε为应变;l0为无应力时材料的长度;l1为应力作用下材料的长度。

图5 工程应变与真应变示意图Fig.5 Schematic diagram of the engineering strain and true strain

(6)

应用到晶面间距的应变,再联合布拉格方程,得到

(7)

这就是真应变的表达式(如图2和图4所示),而以往采用的近似公式为

(8)

(9)

使用真应变计算应力不需要d0和θ0的精确值,因此该计算方法值得推广。新的国产应力仪已经按照式(7)计算真应变,并按照式(2)~(4)计算应力。

4 测定方法解析(ω法、χ法与同倾法、侧倾法)

EN 15305-2008里的一些术语如ω法、χ法等与国内的习惯术语有一定的差异,对于长期使用国产应力仪的人员而言有一定的困惑。ω法与同倾法本质上是一样的,同样是2θ平面与ψ平面相重合,如图6所示。但是需要明确的是,ω是在χ=0即扫描平面垂直于试样表面的条件下入射X射线与试样表面之间的夹角,而ψ0是入射X射线与试样表面法线之间的夹角。在χ=0即扫描平面垂直于试样表面的条件下,二者在同一平面内且互为余角。但在χ≠0即扫描平面不垂直于试样表面的条件下,ψ0按照定义依然存在,而ω就没有意义了。

图6 ω法示意图Fig.6 Schematic drawing of the ω method

应力仪同倾固定ψ0法如图7所示,2θ与ψ0在同一平面内改变,通过改变ψ0改变了ψ。既然衍射晶面法线与试样表面法线的夹角为ψ,那么衍射晶面与试样表面的夹角也等于ψ,而入射线与晶面的夹角正是入射掠角θ。因此如果用ω法来诠释,则如图7所示的ω=ψ+θ,这样ω法与同倾固定ψ0法就统一起来了。

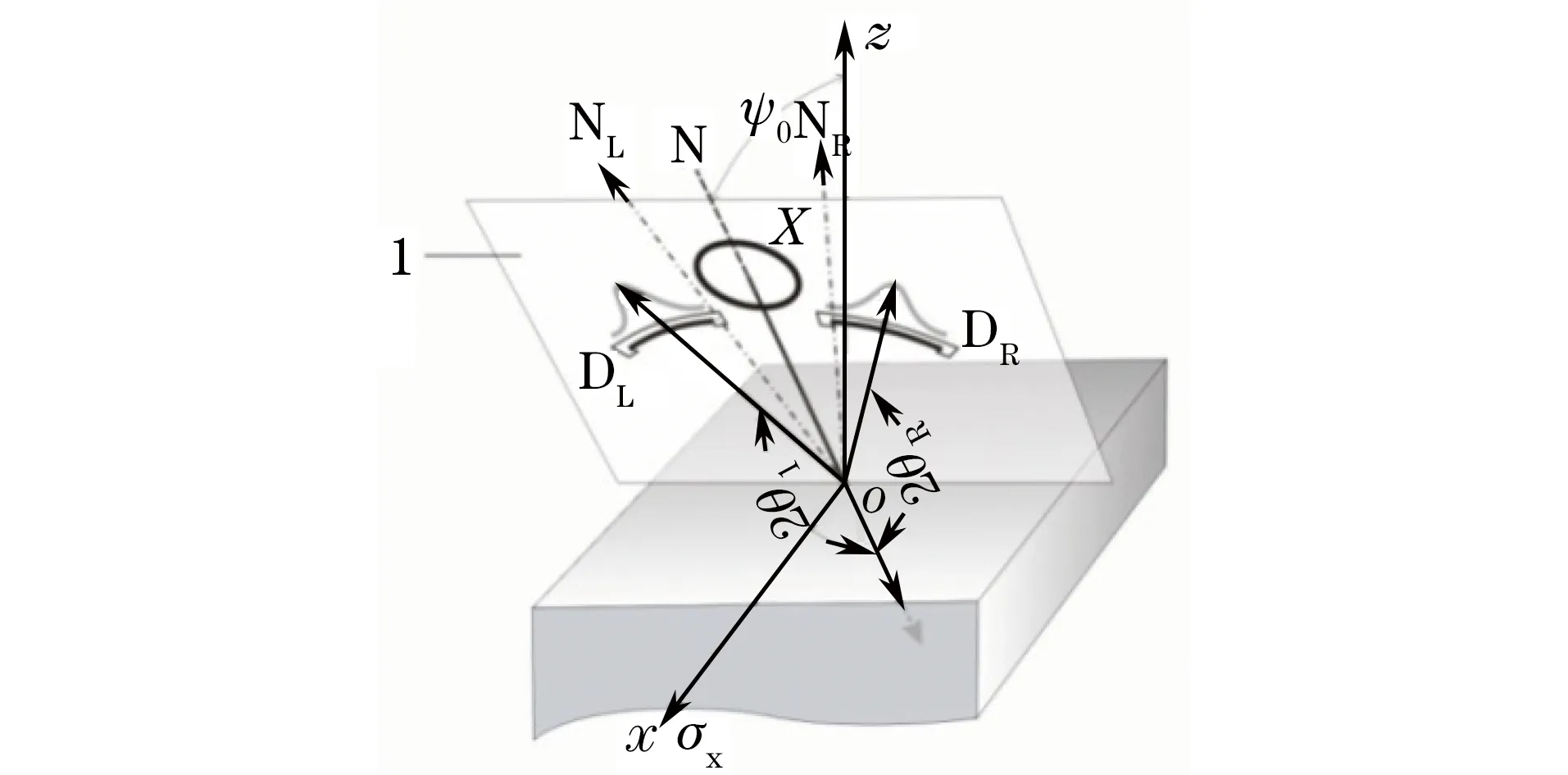

图8是使用双线阵探测器的ω法(同倾法)的衍射布置示意图。

χ法与侧倾法(加-η角的侧倾法)本质上是一样的,同样是2θ平面与ψ平面相垂直,如图9和图10所示。图9a)为χ=0°(即ψ=0°)时的状态,图9b)则是在前一状态之上使试样绕χ轴转一个ψ角,这就是所谓的χ法。图10则更加直观地表明了2θ平面与ψ平面相垂直的关系,2θ平面连同衍射晶面法线与试样表面法线夹角为ψ,称之为侧倾法。

双线阵探测器的侧倾法即修改的χ法(图11)实际上相当于无倾角侧倾法(含义为入射线没有倾角,位于垂直于试样表面的平面内),2θ平面与ψ平面并不是相互垂直的。新版GB/T 7704给出的应力计算公式来源于《金属学报》13卷1,2期,早在1977年1月,中科院金属研究所李家宝就提出了无倾角侧倾、双探测器接收的测试方法和计算公式[5]。采用左右探测器测得的应变εl,εr替代2θl,2θr,可表达为

图8 同倾法示意图Fig.8 Schematic drawing of the iso-inclination method

图9 χ法示意图Fig.9 Schematic drawing of the χ method

图10 侧倾法示意图Fig.10 Schematic drawing of the side-incline method

(10)

(11)

式中:σx为试样表面指定x方向的正应力;η0为(180-2θ0)/2,其中2θ0为材料无应力状态下的衍射角;εl为按左侧探测器测得的衍射角计算的应变;εr为按右侧探测器测得的衍射角计算的应变;τxy为σx作用面上y方向的切应力。

图11 修正的χ法示意图Fig.11 Schematic drawing of the modified χ method

5 各种测量方法的评述

5.1 同倾固定ψ0法

新版GB/T 7704定义,同倾固定ψ0法(ω法)是同倾法与固定ψ0法相结合的测试方法,采用线阵探测器就是固定ψ0法。新版GB/T 7704指出该方法的仪器结构比较简单,对标定距离设置误差的宽容度较大。这就是说,使用这种方法容易得到比较好的测量重复性。再者,当测试部位在沟槽处且要求测试沟槽纵向应力时,如果沟槽的深宽比较大,采用侧倾法就可能发生入射线、衍射线被沟槽壁阻挡的情形,在此情况下采用同倾法就比较有利。

某种进口应力仪(图8)采用的是双线阵探测器同倾法,同样的曝光时间内衍射信息量成倍增加,不但提高了工效,而且可能有一定的自校作用。

但是同倾法也存在一定的缺点:首先其2θ角与ψ角共面,互占空间,对于衍射角稍低的材料,测试中的ψ角就会受到一定的限制;第二,由于在同倾固定ψ0法的几何条件下衍射线在物质中的穿越路程变化较大,吸收因子的影响显著,衍射峰明显倾斜,而且吸收因子与ψ角密切相关,因此必须进行背底校正和吸收校正,在衍射峰漫散的情况下,背底校正和吸收校正难以准确。

5.2 侧倾法

侧倾法(χ法)的特点是:①衍射峰的吸收因子作用很小,有利于提高测定精度;②2θ范围与ψ范围可以根据需要充分展开;③对于某些材料,需要时可以使用峰位较低的衍射线(例如峰位在145°之下)测定应力;④对于某些形状的工件或特殊的测试部位具有更好的适应性。但是由于该方法的2θ平面与ψ平面相垂直,需要的是一个立体的空间,难以适应某些空间狭小部位的测试(例如5.1节中的沟槽应力问题)。

图12 齿根部位残余应力测试方法示意图Fig.12 Schematic diagram of residual stress measurement method of the gear root

以图12中齿轮根部的o点为例:在邻齿切割剩余部分较低、保证测试点法线oz不被阻断的前提下,测定oy方向的应力采用同倾法比较方便,此刻2θ平面与ψ平面均在zoy平面之内;若要用侧倾法,只能采用X射线垂直入射的无倾角侧倾法仪器,探测器布置在zox平面里;如果要求测定ox方向的应力,则采用侧倾法比较方便,且允许邻齿切割留有较多剩余部分(如果切割剩余过低则会影响待测部位的应力状态);若要采用同倾法,也只能使用非对称结构的同倾测角仪,2θ角与ψ角均在zox象限之内。

5.3 侧倾固定ψ法

新版GB/T 7704中载明:侧倾固定ψ法是侧倾法与固定ψ法的结合。如图13所示,其几何特征是2θ平面与ψ平面保持垂直;在2θ平面里,X射线管与探测器对称分布于ψ平面两侧并指向被测点O,二者作同步相向扫描(即θ-θ扫描)。这样,在扫寻峰过程中衍射晶面法线始终固定且处于ψ平面内。该方法除兼备上述侧倾法和固定ψ法的特征之外,还有吸收因子恒等于1,因而衍射峰的峰形对称,背底不会倾斜,在无织构的情况下衍射强度和峰形不随ψ角的改变而变化,有利于提高定峰精度。

图13 侧倾固定ψ法示意图Fig.13 Schematic diagram of the side-inclination method with fixed ψ

5.4 固定2η0角侧倾法

固定2η0角侧倾法的特点(图10)为:①使入射线与线阵探测器中心接收线关于ψ平面对称,二者夹角2η0的表达见下式;②2θ平面与ψ平面保持垂直。按照这样的布置,衍射峰出现在线阵探测器的中央区间,实际测试效果接近于吸收因子恒等于1的侧倾固定ψ法。

(12)

式中:2θ0为与材料晶面指数、辐射相对应的名义衍射角。

6 仪器的检定与校准

6.1 校准测试点

应力仪的检定和校准问题应给予特别的关注,因为很多国产仪器和进口仪器的操作人员在实际测试中常常会忽视这个问题,由此引起的误差往往较大。仪器的测角仪是非常精密的机构,因为搬运、振动或意外的碰触,仪器指示的测试位置有时会发生或大或小的变动,造成仪器指示的测试点未必是X射线照射点。因此新版GB/T 7704强制要求仪器要定期或经常进行检定,如移动或拆卸测角仪之后要重新进行检查确认。新版GB/T 7704还规定,仪器应配备零应力粉末试样和观察X射线光斑的荧光屏,仪器指示的测试点中心、X射线光斑中心、测角仪回转中心三者必须重合。

6.2ψ0角、ψ角的校准

ψ0角、ψ角的校准指的是在测试点定位时,除了校准标定距离,还要保证ψ0角或ψ角的精度。旧版GB/T 7704没有指出这个问题,新版GB/T 7704规定应该有ψ0角或ψ角的指示,并具有校准ψ0角或ψ角的装置和手段,如借助于垂直验具、水平仪等,调整仪器主轴线(测角仪本身ψ=0或ψ0=0的标志线)与测试点表面法线的重合度,以保证实际的ψ角或ψ0角的准确度。计算结果表明在应力比较大的情况下,ψ角的误差对测试结果的影响也会比较显著。

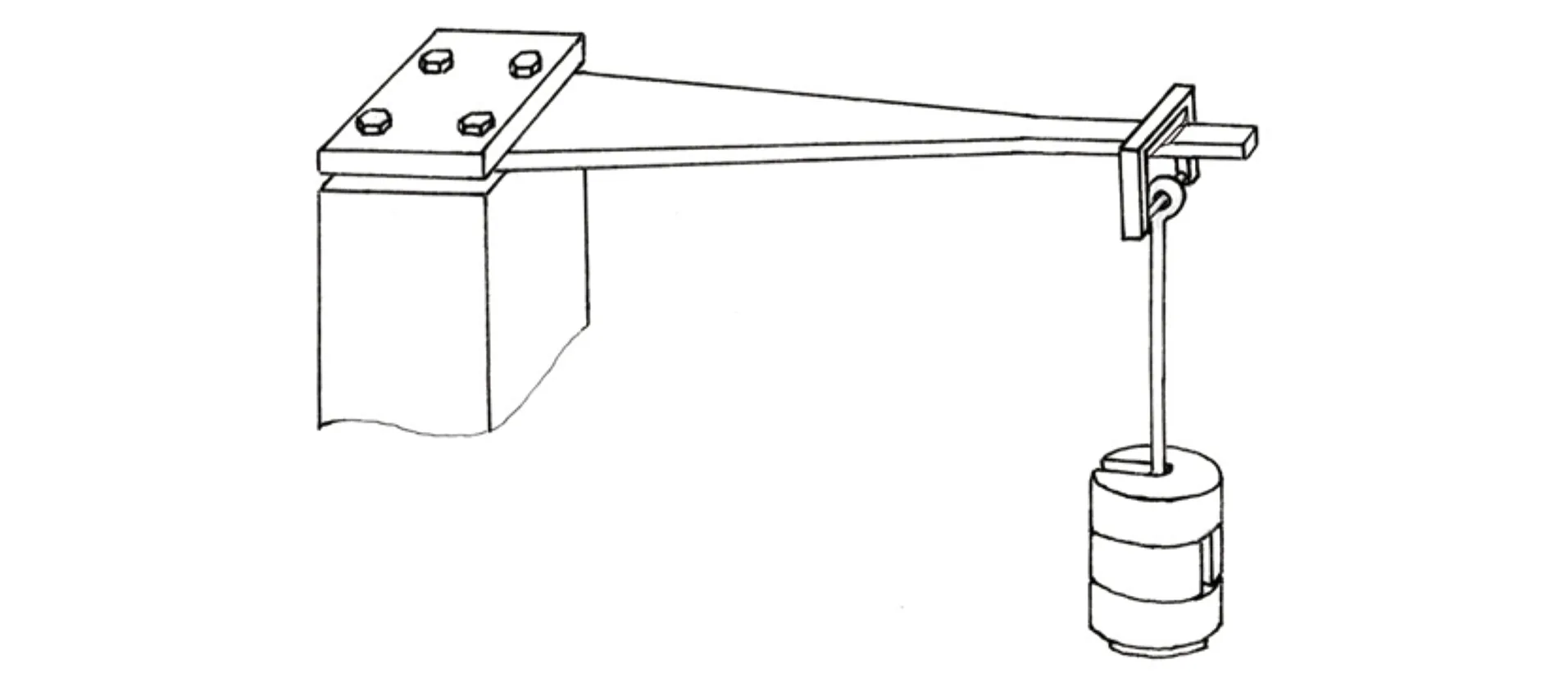

6.3 等强度梁试验

按照ASTM E915-2010的规定[6],检验应力仪是否合格可采用还原铁粉试验的结果作为判据。但无应力铁粉只能对仪器的零点进行检定,无法对有应力状态进行检定核查。

等强度梁试验具有明确的物理意义,在力学界被广泛接受。1992年之前,该试验曾是我国每台应力仪的出厂必检项目。参照图14安装等强度梁加载装置,放置在X射线应力仪的测角仪下面,测试点布置在等强度梁表面远离边界条件的位置,应力方向应与梁体中心线重合。载荷为零的状态下用X射线测得的是等强度梁表面的残余应力σr,每次施加一定的载荷P在等强度梁表面所产生的载荷应力σp可以采用材料力学中的公式计算出来

(13)

式中:L为等强度梁的长度(装卡线至加载点的距离);B0为等强度梁装卡线处的宽度;H为等强度梁的厚度;G为等强度梁系数,G=6L/(B0×H2)。

加载状态X射线测试结果σx的改变量(σx-σr)和施加的载荷应力σp之间应该具有等值关系,(σx-σr)和σp的偏差大小表征了应力仪的测试精度。在实际应用中,只要把等强度梁的相关技术要求(如材料、尺寸、安装方法、测试方法,特别是应力常数或X射线弹性常数等)加以规定,等强度梁试验完全可以作为仪器对有应力试样测试精度的检定手段。图15所示的为国产X-350A型应力仪(2010年)的等强度梁试验结果。

图14 等强度梁加载装置Fig.14 Loading system of the equal strength cantilever beam

图15 等强度梁试验结果示例Fig.15 Example of testing results of the equal strength cantilever beam

鉴于目前国内外还没有法定的应力标样认可机构和授权的标准样品,EN 15305-2008[3]规定使用LQ和ILQ应力参照样品进行仪器的检定。通过实验室内部或几个实验室之间的比对确认标准样品和实施仪器的检定遵循实验室认可准则ISO 17025:2005[7]。

7 测定结果评估与不确定度

对于测量结果的评估应当分为两个层次:首先是对测试所得应力的正负和绝对值数量级的概略性判断;其次才是影响测量不确定度因素的具体分析和不确定度定量计算。

7.1 概略性评估

对测定结果进行概略性评估时,如果所得应力值的正负性和数量级大大超乎预期而令人质疑,则应从以下几个方面进行复查:①仪器是否经过校验;②材料的相、晶面、辐射、应力常数(或X射线弹性常数)的匹配有否有误;③测试点的表面处理是否正确,应注意到任何不经意的磕碰划伤或砂纸轻磨都会导致应力状态的显著变化;④照射面积是否合适;⑤衍射峰是否完整,是否有足够的强度和峰背比,是否孤立无叠加;⑥是否因为粗晶或织构问题致使2θ-sin2ψ严重偏离线性关系。

7.2 不确定度

新版GB/T 7704给出的不确定度主要来源于试验数据点(2θ,sin2ψ)或(ε,sin2ψ)相对于拟合直线的残差。实际上不确定度应包含由试样材料问题引入的不确定度、由系统效应引入的不确定度和由随机效应引入的不确定度3个分量。一般来说,在具有足够的衍射强度和可以接受的峰背比、对应于不同ψ角的衍射峰积分强度相差不甚明显的条件下,如果Δσ不超过标准的规定,或者2θ-sin2ψ或ε-sin2ψ曲线上的试验数据点顺序递增或递减,则不确定度的主要分量可能是由随机效应引入的,通过改善测试条件可减小随机效应的影响。如果改善测试条件对降低不确定度无明显效果,2θ-sin2ψ曲线上的试验数据点呈现无规则跳动或有规则振荡,则应主要考虑材料本身的因素。

7.2.1 由试样材料问题引入的不确定度分量

考察试样材料问题的要点有:①若衍射曲线出现异常的起伏或畸形,2θ-sin2ψ或ε-sin2ψ曲线上的数据点呈现较大的跳动,建议首先检查材料的晶粒是否粗大,新版GB/T 7704给出了判定方法;②若2θ-sin2ψ或ε-sin2ψ曲线呈现明显的振荡现象,但是重复测试所得各ψ角的衍射角2θ重复性尚好,振荡曲线形态基本一致,则可以确认材料存在明显织构,从各ψ角衍射峰的积分强度可以确定材料的织构度;③观察衍射曲线是否孤立而完整,如有衍射峰大面积重叠的情况,测试结果是不可取的,只在接近峰背底的曲线段发生重叠的,新版GB/T 7704给出了处理方法;④在材料垂直于表面的方向有较大应力梯度、或材料中存在三维应力的情况下,如果仍然按照平面应力状态进行测定和计算也会导致显著的测定不确定度。

7.2.2 由测定设备系统问题引入的不确定度分量

考察测试设备系统问题的要点有:①仪器指示的测试点中心、X射线光斑中心、测角仪回转中心三者的重合精度是决定系统问题不确定度分量和应力准确性的最主要因素;②衍射角2θ和ψ的精度也会直接影响测定不确定度和应力准确性;③选用光斑的大小和形状与试样的平面应力梯度、测试点处的曲率半径不相匹配,也会使测定结果产生偏差,也属于系统问题。

7.2.3 由随机效应引入的不确定度分量

在衍射曲线计数较低、衍射峰宽化、峰背比较差的情况下,由随机效应引入的不确定度分量就会比较大。出现这种情况的原因可能是:①材料(例如钛合金)本身的衍射强度较低;②材料晶粒粗大;③试样太小或被测面曲率半径太小(例如小钢珠、细直径弹簧钢丝等),或者表面应力分布梯度很大(例如焊缝),不得不使用小的准直管致使照射面积很小;④对某些材料有时候不得不选用Kβ辐射,而Kβ辐射比较弱,又有Kα辐射作为背景。

为减小此分量,建议选取如下措施:①提高入射X射线强度,必要时可以使用高功率应力仪;②在测试要求和条件允许的前提下适当增大照射面积;③缩小扫描步距,增加参与曲线拟合和定峰的数据点;④延长采集时间,增大计数;⑤采用摆动法。

7.3 不确定度的定量评估

不确定度的定量评估直接引用了EN 15305-2008。

新版GB/T 7704仍然沿用前两个版本给出的平面应力状态下系统误差Δσ的计算公式[1],这个公式来源于日本标准。Δσ取决于试验数据点(2θ,sin2ψ)相对于直线的拟合残差,涵盖了如上所述的各种不确定因素分量。

8 结束语

为了解析新版GB/T 7704《X射线应力测定方法》,说明了残余应力定义的来历和本质,指出了宏观应力与晶格应变的关联性,接着从三维应力模型出发讲解X射线残余应力测定原理,然后展开平面应力和三维应力问题加以讨论,破除前一时期业内有关剪切应力的模糊认识和传言。在此过程中引用了真应变,对其自然对数表达式的来历予以解惑。解析测量方法的主导思想是让使用国产仪器和各国进口仪器的应力测定工作者有相同或相通的认识,客观评述了各种方法的优越性、局限性和适用范围。关于仪器的校验,强调了X射线光斑和测角仪回转中心问题,说明等强度梁试验作为检验仪器的可行性和操作要点。针对不同实验室X射线应力测定结果有时候会出现较大偏差这一事实,新版GB/T 7704增添了“测定结果”评估一章,文中有针对性地分析了产生偏差的各种因素,提示X射线应力测定工作者关注,以期达到各个实验室的测定结果具有可比性、各相关方都能认可的目的。

[1] GB/T 7704-1987 X射线应力测定方法[S].

[2] MACHERAUCH E, WOHLFAHRT H, WOLFSTIEG U. Zur zweckmäßigen definition von digenspannungen[J]. Härtereitechnische Mitteilungen, 1973(28): 203-211.

[3] EN 15305-2008 Non-destructive testing—Test method for residual stress analysis by X-ray diffraction[S].

[4] MACHERAUCH E, MÜELLER P. Das sin2ψ-verfahren der röntgenographischen Spannungsmessung[J]. Zeitschrift für Angewandte Physik, 1961(13): 305-312.

[5] 李家宝.入射线无负η倾角侧倾法X射线应力测定技术[J].金属学报,1977,(z1):6-27.

[6] ASTM E915-2010 Standard test method for verifying the alignment of X-Ray diffraction instrumentation for residual stress measurement[S].

[7] ISO 17025-2005 General requirements for the competence of testing and calibration laboratories[S].

Interpretation of Key Issues about New Version of GB/T 7704

LÜ Kemao1, BA Fahai2, LÜ Dongyan3

(1. Handan Stress Technologies Co., Ltd., Handan 056107, China;2. Shanghai Research Institute of Materials, Shanghai 200437, China3. University of Science and Technology Beijing, Beijing 100084, China)

The current development situation of domestic X-ray measuring technique of residual stress was analyzed. Based on in-depth understanding of EU standard EN 15305-2008, some key issues of new version of GB/T 7704 were expounded, and the necessity, rationality and feasibility were also set forth. The purpose was to help X-ray measuring testers understand and carry out the standard correctly, and provide the necessary theoretical guidance and technical support to get the reliable testing results.

GB/T 7704; residual stress; X-ray diffraction; residual stress measurement

10.11973/lhjy-wl201707001

2017-04-05

吕克茂(1941-),男,教授级高工,主要从事X射线残余应力测试技术和设备研究,tianzhongshan1941@163.com

TG115.2

A

1001-4012(2017)070457-09