某油田用油管断裂失效分析

朱丽霞, 李金凤, 瞿婷婷, 张 华, 仝 珂

(中国石油集团 石油管工程技术研究院, 西安 710077)

质量控制与失效分析

某油田用油管断裂失效分析

朱丽霞, 李金凤, 瞿婷婷, 张 华, 仝 珂

(中国石油集团 石油管工程技术研究院, 西安 710077)

某油田直井气井在正常产气56 d(天)后发生油管本体断裂失效。通过宏观检验、化学成分分析、力学性能测试、金相检验、扫描电镜及能谱分析,对该油管的失效原因进行了综合分析。结果表明:该油管的断裂性质属于腐蚀疲劳断裂;外表面脱碳降低了油管的耐腐蚀能力,在服役过程中管材外表面接触水及空气的位置发生氧腐蚀,形成腐蚀坑,腐蚀坑底部产生应力集中成为疲劳裂纹源;在外力作用下疲劳裂纹不断扩展,最终导致了油管的断裂失效。

油管;腐蚀疲劳断裂;脱碳

用于油气田的油管,服役过程中要承受来自内部及外部的复杂应力载荷,同时还要受到作业环境中多种腐蚀介质的复合作用,服役条件极为恶劣[1-2]。近年来,油管失效造成危害的案例频发,严重影响了油气田的正常生产,导致重大经济损失,同时也造成了不同程度的环境污染。2015年,某油田直井气井依照作业程序,在正常产气56 d(天)后,将之前下入的所有油管提出,更换产气层。提井时发现悬重与井内管重不符,随后发现油管发生了断裂失效。笔者进行了综合理化检验,结合现场工况对该油管失效过程及原因进行了分析,旨在为油气井用油管的选材及使用提供技术参考。

1 理化检验

1.1 宏观检验

失效油管为抗硫化氢腐蚀平端特殊扣油管,规格为φ73.02 mm×5.51 mm,材料牌号为AG110S,供货技术条件为《抗硫化氢腐蚀平端套管、平端油管及接箍坯料供货技术协议》。失效油管的宏观形貌如图1所示。该油管所在井为直井气井,所产气体含硫,井深3 800 m,共下入395支油管,失效油管为距离井口第72支油管。

图1 断裂油管的宏观形貌Fig.1 Macroscopic morphology of the fractured oil tube

图2 油管断口宏观形貌Fig.2 Macroscopic morphology of the fracture of the oil tube

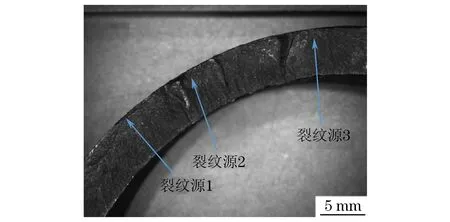

断裂油管的断口宏观形貌如图2所示,断口基本平齐,有明显的“人字纹”特征,“人字纹”收敛于管体外表面。使用超景深光学显微镜进行观察,断口外表面可看到3个裂纹源,如图3所示,靠外表面的裂纹源区明显有半圆形平台特征,断口表面有褐色的腐蚀产物。

图3 断口裂纹源形貌Fig.3 Macroscopic morphology of thecrack source area of the fracture surface

1.2 化学成分分析

使用ARL 4460型直读光谱仪对油管进行化学成分分析,结果见表1。分析结果显示,该油管的化学成分满足技术协议的要求。

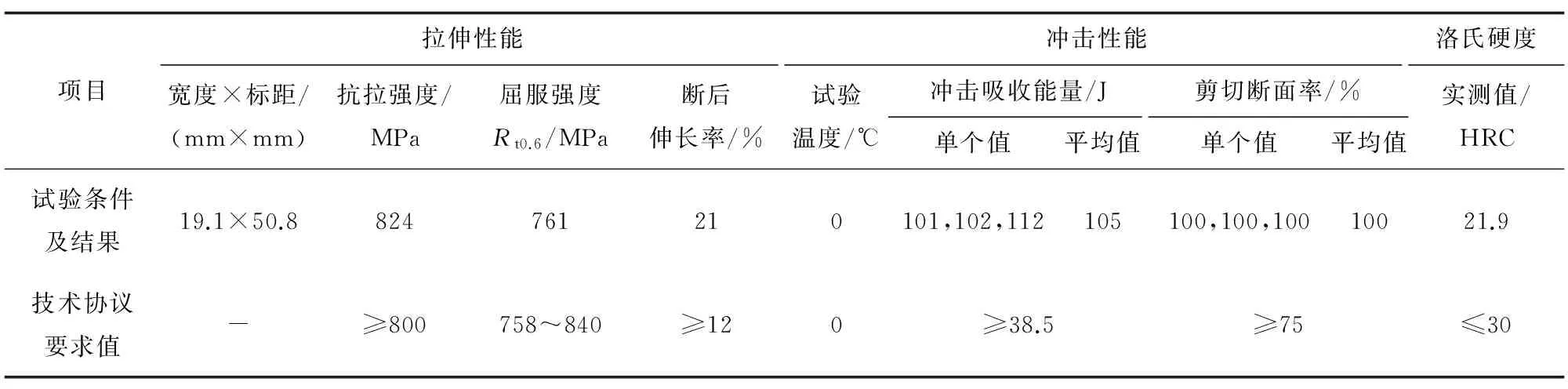

1.3 力学性能测试

从油管管体取样,利用UH-F500KNI型材料试验机、RB 2002型硬度计及PIT302D型冲击试验机,对管体材料进行力学性能测试,试验结果见表2。从分析结果可以看出,该油管的力学性能满足技术协议的要求。

表1 油管化学成分分析结果(质量分数)

表2 油管力学性能测试结果

1.4 金相检验

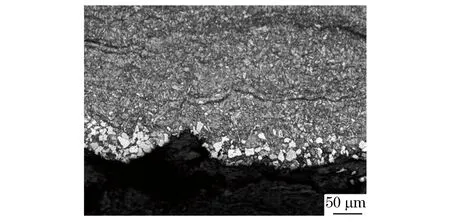

从未断裂的管体取样,利用MEF4M型金相显微镜及图像分析系统对管体进行金相检验。结果显示,试样显微组织为回火索氏体,晶粒度为7.0级,满足技术协议中晶粒度等级大于等于7级的要求;试样内外表面均有脱碳层,如图4~5所示。沿管体环向每隔一定的距离横向取样,分别编号为试样1~5,测量管体内外表面的脱碳深度,结果见表3。可以看出,管体外表面的脱碳层深度明显大于管体内表面的。

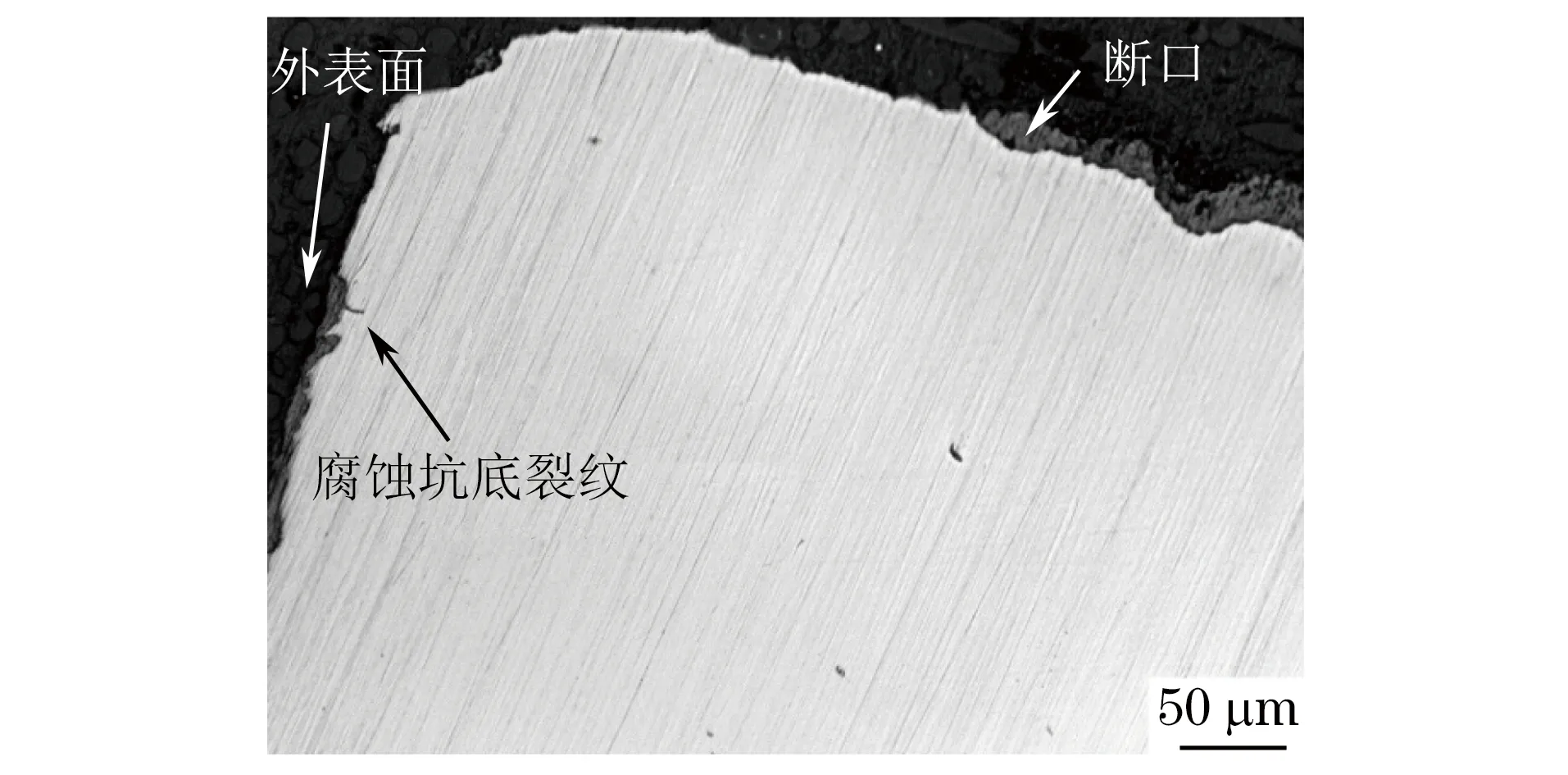

管体断口外表面“人字纹”收敛形貌表明有3个明显裂纹源,选取其中一个裂纹源区进行剖析。观察发现,试样断口及外表面有腐蚀坑,试样外表面靠近断口处腐蚀坑底有裂纹,如图6所示。裂纹平行于断面,腐蚀坑及裂纹内填满腐蚀产物,断口及裂纹周围组织未见异常。断口及表面的腐蚀产物高倍观察发现,腐蚀产物从颜色上可分为两层,最外层腐蚀产物呈灰色,较为疏松;靠近基体的腐蚀产物颜色较深,呈灰黑色,较为致密,如图7所示。

图4 外表面脱碳形貌Fig.4 Decarburization morphology of the outer surface

图5 内表面脱碳形貌Fig.5 Decarburization morphology of the inner surface

图6 外表面靠近断口处腐蚀坑底裂纹形貌Fig.6 Crack morphology in the bottom of the corrosion pit on the outer surface

项目试样1试样2试样3试样4试样5平均值内表面脱碳层深度0.080.090.090.110.110.10外表面脱碳层深度0.190.140.130.180.170.16

图7 断口腐蚀产物形貌Fig.7 Morphology of corrosion products on the fracture surface

1.5 扫描电镜及能谱分析

从管体断口裂纹源区处取样,进行扫描电镜及能谱分析。断口低倍观察发现明显的贝纹线及瞬断区放射线,高倍观察发现断口表面均被腐蚀产物覆盖,如图8所示。

图8 断口裂纹源区扫描电镜形貌Fig.8 SEM morphology of the crack source of the fracture surface:a) at low magnification; b) at high magnification

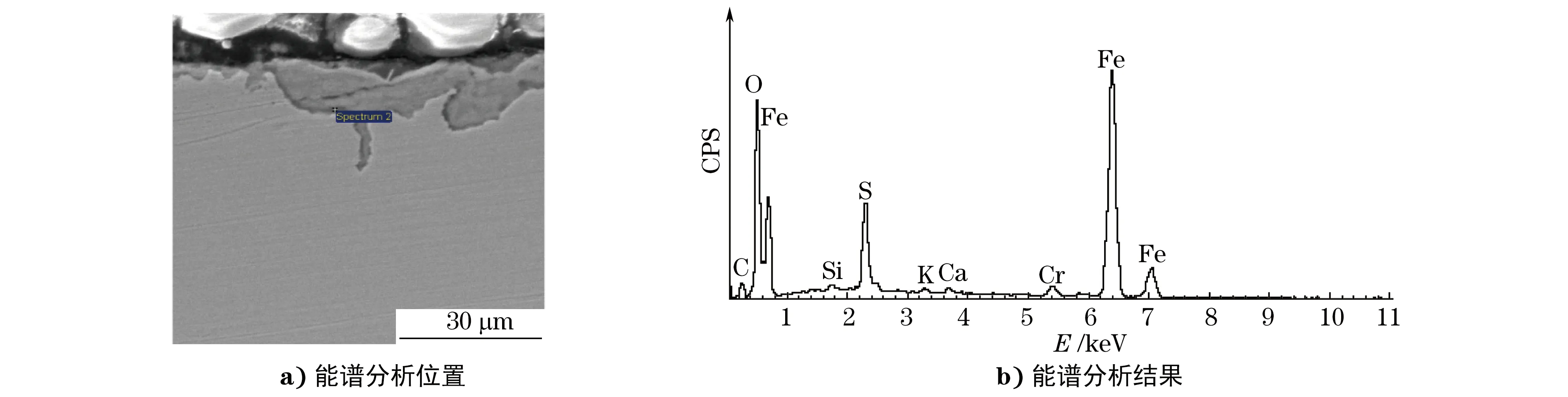

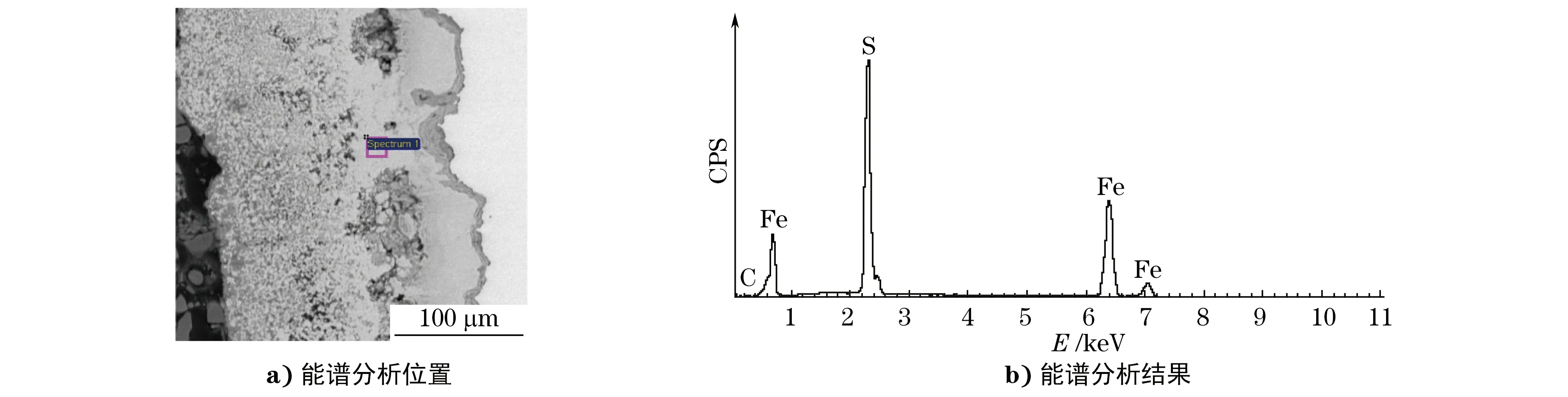

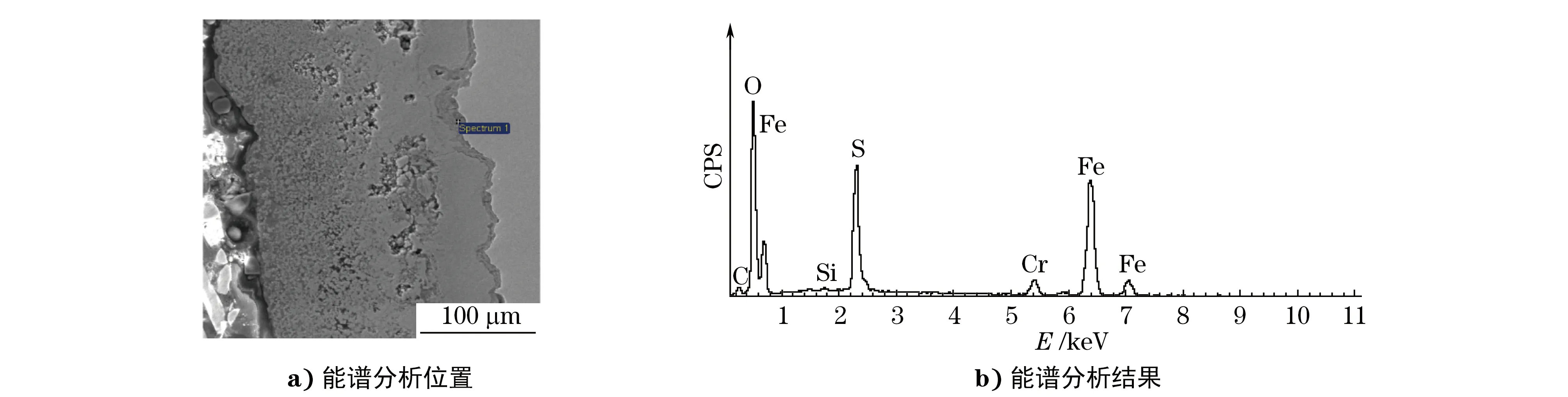

对断口及腐蚀坑底裂纹内观察到的腐蚀产物进行能谱分析,结果如图9~12及表4所示。能谱分析结果显示,断口附近腐蚀坑内的外层腐蚀产物中硫元素含量(31.42%,质量分数,下同)较内层腐蚀产物中硫元素含量(6.01%)要高,内层腐蚀产物中氧元素含量(29.39%)较外层腐蚀产物中氧元素含量(10.01%)要高。裂纹源区断口外层表面腐蚀产物中硫元素含量(37.51%)较内层腐蚀产物中硫元素含量(11.88%)要高,而内层腐蚀产物中氧元素的含量较高,而外层腐蚀产物中未发现氧元素。

2 分析与讨论

失效油管的理化检验结果表明,该油管的化学成分、拉伸性能、冲击性能、洛氏硬度、显微组织及晶粒度均符合技术协议的要求。管体显微组织为回火索氏体,管体内外表面均有明显的脱碳层,且油管外表面的脱碳层深度明显大于内表面的。

图9 外表面靠近断口处外层腐蚀产物的能谱分析位置及结果Fig.9 EDS analysis position and result of external corrosion products on the outer surface nearby the fracture:a) EDS analysis position; b) EDS analysis result

图10 外表面靠近断口处内层腐蚀产物的能谱分析位置及结果Fig.10 EDS analysis position and result of inner corrosion products on the outer surface nearby the fracture:a) EDS analysis position; b) EDS analysis result

图11 裂纹源区外层腐蚀产物的能谱分析位置及结果Fig.11 EDS analysis position and result of external corrosion products in the crack source area:a) EDS analysis position; b) EDS analysis result

图12 裂纹源区内层腐蚀产物的能谱分析位置及结果Fig.12 EDS analysis position and result of inner corrosion products in the crack source area: a) EDS analysis position; b) EDS analysis result

位置FeCOSCrCaSiK外表面靠近断口处裂纹内裂纹源区外层腐蚀产物50.877.0210.0131.420.68---内层腐蚀产物55.529.6026.396.011.470.430.330.26外层腐蚀产物58.134.36-37.51----内层腐蚀产物42.945.2836.2211.883.43-0.25-

从断口宏观形貌来看,断口具有多源特征,裂纹源区明显有半圆形平台。扫描电镜低倍下可观察到贝纹线,表明油管断裂属于疲劳断裂[3]。

有文献研究[4-6]表明,脱碳层的存在会降低油管表面的耐腐蚀能力,促进表面腐蚀坑的形成。据现场提供资料,该油管是在正常产气56 d(天)后更换产气层时才发现失效的。该井加装了封隔器,并采用清水作为洗井液。由于油管与套管的环空中存在着一定量的水分及溶解氧,在这种复杂腐蚀介质的作用下,油管外表面首先发生氧腐蚀,形成腐蚀坑,坑内产生氧化物[7]。另外,油管所在的井为直井气井,所产气体含硫,该井共下入395支油管,失效油管为距离井口第72支。失效油管在使用过程中除了承受较大的拉伸载荷(自重产生)外,还承受循环的拉压气动载荷。油管外表面腐蚀坑的形成,会在坑底部形成明显的应力集中区,从而导致裂纹优先在腐蚀坑底部形核。油管使用过程中,由于表面反复承受拉压载荷,裂纹在硫及氧介质的共同作用下,向管体内壁进一步扩展,直至穿透壁厚,而管体内部高含硫介质的泄漏,进一步加剧了裂纹表面(或断口表面)腐蚀,最终导致了油管断裂失效。

3 结论及建议

(1) 油管的化学成分、力学性能均符合技术协议要求,管体显微组织为回火索氏体,管体内外表面均有脱碳特征,且外表面的脱碳层深度大于内表面的。油管外表面脱碳的存在促进了外表面氧腐蚀的形成。

(2) 油管失效属于腐蚀疲劳断裂,在使用过程中,油管外表面与水及空气接触发生氧腐蚀形成的腐蚀坑为疲劳源。油井内含硫介质的存在,加剧了油管的腐蚀,促进了疲劳裂纹快速扩展,导致油管断裂失效。

(3) 建议改进油管的热处理工艺,避免表面脱碳层的形成。

[1] 张凤武,赵学增,王伟杰.油管无损探伤现状及发展前景[J].油气地面工程,2003,22(9):91-91.

[2] 汪洁云.国内外油管现状与加快我国油管发展速度的建议[J].钢管,2000,29(2):44-46.

[3] 李鹤林,李平全,冯耀荣.石油钻柱失效分析及预防[M].北京:石油工业出版社,1999:84.

[4] 李方坡,王勇.表面脱碳对S135钻杆服役性能的影响[J].金属热处理,2015,40(7):164-167.

[5] 王广生,石康才,周敬恩,等.金属热处理缺陷分析及案例[M].北京:机械工业出版社,2007:100.

[6] 李方坡,刘永刚,路彩虹,等.G105钻杆管体刺穿失效分析[J].金属热处理,2010,35(11):99-102.

[7] 刘永刚,王建平,张伟,等.S135钻杆刺漏失效分析及疲劳验证试验[J].理化检验-物理分册,2015,51(8):583-589.

Failure Analysis on Fracture of a Tubing Used in an Oilfield

ZHU Lixia, LI Jinfeng, QU Tingting, ZHANG Hua, TONG Ke

(CNPC Tubular Goods Research Institute, Xi’an 710077, China)

A tubing used in an oilfield for a vertical gas well fractured after 56 days regular gas production. Macroscopic examination, chemical composition analysis, mechanical property testing, metallographic examination, scanning electron microscopy and energy spectrum analysis were used to comprehensively investigate the failure reasons of the oil tube. The results show that: the fracture of the oil tube belonged to the corrosion fatigue fracture; and the decarburization on the outer surface reduced the corrosion resistance of the oil tube; during the service process, the oxygen corrosion occurred on the outer surface where the water and air contacted, and the corrosion pitting formed; the stress concentration generated in the bottom of corrosion pitting, and induced the fatigue crack source; under the action of external force, fatigue cracks propagated constantly, and finally led to the fracture failure of the tubing.

tubing; corrosion fatigue fracture; decarburization

10.11973/lhjy-wl201707013

2016-08-09

朱丽霞(1980-),女,高级工程师,硕士,主要从事油气输送管材的组织与性能研究,zhulx@cnpc.com.cn

TG172

B

1001-4012(2017)07-0510-05