不同处理工艺轴承套圈的近表层硬度及残余应力

罗 燕, 刘义翔, 班 君, 刘秀莲

(1. 中国航发哈尔滨轴承有限公司 研发中心, 哈尔滨 150025;2. 哈尔滨商业大学 轻工学院, 哈尔滨 150028;3. 中国航发哈尔滨轴承有限公司 热表工部, 哈尔滨 150025)

专题报道

不同处理工艺轴承套圈的近表层硬度及残余应力

罗 燕1, 刘义翔2, 班 君1, 刘秀莲3

(1. 中国航发哈尔滨轴承有限公司 研发中心, 哈尔滨 150025;2. 哈尔滨商业大学 轻工学院, 哈尔滨 150028;3. 中国航发哈尔滨轴承有限公司 热表工部, 哈尔滨 150025)

对M50钢轴承套圈、M50NiL钢渗碳轴承套圈及M50NiL钢渗碳+渗氮复合化学热处理轴承套圈的显微组织、硬度及残余应力进行了测试及分析,并对M50钢轴承套圈和M50NiL钢渗碳轴承套圈进行了硬度、应力和寿命耐久性试验。结果表明:复合化学热处理后,M50NiL钢轴承套圈的表面及心部硬度比M50NiL钢渗碳轴承套圈的有所提高,其表面应力尤其是次表层应力有了极大提高,因此耐磨性和抗疲劳性能也得到极大的改善;M50NiL钢渗碳轴承套圈的抗疲劳性能及使用寿命比M50钢轴承套圈的提高了3~5倍。

M50钢;M50NiL钢;轴承套圈;硬度;残余应力;压应力层

轴承失效主要起源于表面的破坏以及亚表层的疲劳剥落。当有着良好的尺寸匹配和润滑条件时,轴承能够有效地避免起源于表层的破坏,此时由于亚表层的应力集中会导致裂纹的萌发,并进而扩展到表层形成剥落,成为轴承的主要失效形式,缩短了轴承的使用寿命[1]。

根据疲劳机理中的最大切应力理论,球轴承在承载运转时,最容易在轴承零件(轴承的内圈、外圈、钢球)的表面下最大切应力深度处产生疲劳源,而后在交变应力的作用下,疲劳裂纹向轴承表面扩展,最终导致剥落使轴承失效。

在正常的运行负荷情况下,无论是球轴承或滚子轴承,其最大的切应力点都在表面下0.005~0.5 mm。如何提高该范围内的残余压应力,特别是轴承零件表面下0.005~0.2 mm 处的残余压应力,是提高轴承使用寿命和可靠性的关键。

笔者通过对M50钢轴承套圈、M50NiL钢渗碳轴承套圈和M50NiL钢渗碳+渗氮复合化学热处理轴承套圈的显微组织、硬度及残余应力进行测试和分析,以对比不同处理工艺轴承套圈的性能和寿命,为同行工作者提供参考。

1 试样制备与试验方法

1.1 试样制备

1.1.1 制样

分别在M50钢轴承套圈、M50NiL钢渗碳轴承套圈及M50NiL钢渗碳+渗氮复合化学热处理套圈截取试样,试样宽度约为15 mm,如图1所示,并将与待检测沟道相对应的背面磨成平面[2-3]。

为保护试样检测区周围的非检测部位,需要在待检测的沟道上粘一透明胶,在其中间制备一个与准直器φ2 mm外径相同的圆孔,圆孔为检测区,如图2所示。

图1 套圈上取样示意图Fig.1 Schematic diagram of sampling from the bearing ring

图2 试样制备示意图Fig.2 Schematic diagram of the sample preparation

1.1.2 电解抛光

为使试样的处理过程中不产生附加残余应力,采用电解抛光对试样进行逐层剥层,每剥一层,分别进行抛光深度测量和应力测试,电解液选用饱和氯化钠溶液。

1.1.3 抛光深度的测量

使用G803型轴承测量仪作为检测台,使用精度为0.001 mm的千分表对抛光深度进行测量。为使每次测量均为同一位置的抛光深度,应对测量的试样进行定位。

1.2 试验方法

1.2.1 残余应力测试

残余应力沿层深分布的测试流程如图3所示。选用芬兰XSTRESS3000型X射线应力分析仪,使用侧倾法沿试样沟道的周向方向进行应力测试。选用铬靶Kα,电压为30 kV,电流为6.7 mA,φ2 mm准直器。M50钢的杨氏模量为214.5 GPa,泊松比为0.28;M50NiL钢的杨氏模量为209.6 GPa,泊松比为0.28[4]。

图3 残余应力沿层深分布的测试流程图Fig.3 Detection flow diagram for the depth distribution of residual stress

1.2.2 显微组织观察及硬度测试

采用Axiovert 200MAT型金相显微镜对轴承套圈试样的显微组织进行观察。使用美国TUKON2500型维氏硬度计测试试样表面硬度,之后切样、镶样,将镶嵌好的试样截面先后用砂轮和砂纸打磨并抛光,再用硬度计对处理好的试样截面进行显微硬度梯度分布的测试,加载载荷为2.94 N(0.3 kgf),测试结果取3次测试平均值。使用Excel电子表格绘出残余应力沿层深分布和硬度沿层深分布曲线的趋势图,并对其进行分析。

1.3 疲劳寿命试验

疲劳寿命的试验方法为模拟轴承实际工作的工况,如转速、载荷、供油方式、流量和温度等条件,使轴承在疲劳寿命试验器上运转,测试轴承疲劳失效所用的时间,也就是轴承的疲劳性能和耐久性考核。

2 试验结果与讨论

2.1 材料化学成分

对M50钢和M50NiL钢的化学成分进行分析,结果如表1所示。可以看出,M50NiL钢是在M50钢的基础上,降低碳含量再加入镍研制成的。降低钢中的碳含量是提高断裂韧度的有力措施。加入镍的作用是提高钢心部的韧性,增加钢的强度,可使其具有两倍于M50钢的断裂韧度。因为镍可阻止基体中铁素体的形成,保证材料有比较好的热处理效应,从化学成分上保证了M50NiL钢的韧性和强度[5-6]。M50NiL钢在高温下保持的硬度高于大多数渗碳钢的,因而M50NiL钢成为制造航空涡轮发动机轴承的新型高温轴承钢。

表1 M50钢和M50NiL钢的化学成分(质量分数)

2.2 M50钢轴承套圈

M50钢轴承套圈的热处理设备为真空气淬炉,工艺流程为:淬火→一次回火→冷处理→二次回火→三次回火。

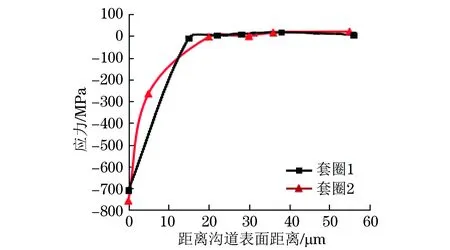

M50钢轴承套圈的显微组织为针状马氏体、少量碳化物和少量残余奥氏体。M50钢套圈的表面硬度(696 HV,相当于60 HRC)与心部硬度(732 HV,相当于61.5 HRC)差别不大,套圈沟道的硬度沿层深分布曲线如图4所示。M50钢轴承套圈的表面应力比较大,为-709.3,-758.3 MPa(负号代表压应力),但压应力层只有几微米到十几微米就过渡到拉应力,套圈沟道残余应力沿层深分布曲线如图5所示。

图4 M50钢轴承套圈沟道硬度沿层深的分布曲线Fig.4 Depth distribution curves of the hardness of M50 steel bearing rings

图5 M50钢轴承套圈沟道残余应力沿层深的分布曲线Fig.5 Depth distribution curves of the residual stress of M50 steel bearing rings

M50钢轴承的硬度较高,但断裂韧度不足,在超高速条件下易断裂,而发生这种故障时几乎没有前兆。M50钢在高于发动机轴承的温度下虽然可以正常工作,但只能适用于不出现套圈断裂的速度和有外载荷引起的应力情况。

2.3 国产M50NiL钢渗碳轴承套圈与进口M50NiL钢渗碳轴承套圈

2.3.1 国产M50NiL钢渗碳轴承套圈

国产M50NiL钢渗碳轴承套圈的热处理设备为真空渗碳气淬炉,工艺流程为:渗碳→高温回火→淬火→一次回火→一次冷处理→二次回火→二次冷处理→三次回火。

国产M50NiL钢渗碳轴承套圈表面的显微组织为高碳隐晶马氏体加细小、均匀分布的碳化物,心部显微组织为低碳板条马氏体。

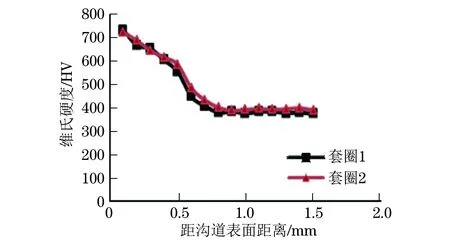

国产M50NiL钢渗碳轴承套圈的表面硬度为678,677 HV(相当于58.5,58.5 HRC),心部硬度为430,443 HV(相当于44.5,45.5 HRC),渗碳层深度为1.5 mm,套圈沟道的硬度沿层深分布曲线如图6所示。M50NiL钢渗碳套圈经渗碳淬回火处理可使表面具有较高的硬度和较好的耐磨性,而心部仍保持良好的强度和韧性,从而满足轴承外硬内韧的使用要求。

图6 国产M50NiL钢渗碳轴承套圈沟道硬度沿层深的分布曲线Fig.6 Depth distribution curves of hardness of the domestic carburized M50NiL steel bearing rings

国产M50NiL钢渗碳套圈的表面应力为-274.3,-324.7 MPa,层间最大压应力为272.1 MPa,压应力层深为0.6 mm左右,成品套圈沟道的残余应力沿层深分布曲线如图7所示。

图7 国产M50NiL钢渗碳轴承套圈沟道残余应力沿层深的分布曲线Fig.7 Depth distribution curves of the residual stress of domestic carburized M50NiL steel bearing rings

2.3.2 进口M50NiL钢渗碳轴承套圈

进口M50NiL钢渗碳轴承套圈表面的显微组织为高碳隐晶马氏体加细小、均匀分布的碳化物,心部显微组织为低碳板条马氏体。

进口M50NiL钢渗碳轴承套圈的表面硬度为729,719 HV(相当于60.5,60.0 HRC),心部硬度为370,387 HV(相当于39.5,40.5 HRC),渗碳层深度为1.5 mm,套圈沟道的硬度沿层深分布曲线如图8所示。

图8 进口M50NiL钢渗碳轴承套圈沟道硬度沿层深的分布曲线Fig.8 Depth distribution curves of the hardness of imported carburized M50NiL steel bearing rings

图9 进口M50NiL钢渗碳轴承套圈沟道残余应力沿层深的分布曲线Fig.9 Depth distribution curves of the residual stress of imported carburized M50NiL steel bearing rings

进口M50NiL钢渗碳轴承套圈的表面应力为-496.0,-473.3 MPa,层间最大压应力为378.5,330.2 MPa,压应力层深约为0.6 mm(成品),成品套圈沟道的残余应力沿层深分布曲线如图9所示。

由图6~9对比来看,国产M50NiL钢渗碳轴承套圈的表面硬度、表面应力及层间最大压应力与进口M50NiL钢渗碳套圈的相比还有些差距,但渗碳层深度及压应力层深都很接近。M50NiL钢渗碳轴承套圈在表面下0.005~0.2 mm处的压应力相比M50钢套圈得到了很大的提高,压应力层深也比M50钢套圈的有了很大提高,在近表面处产生了较大的压应力。在高Dn(轴承内径与轴转速的乘积)值条件下,该应力区可消除套圈的周向拉应力,延缓接触疲劳剥落的发生,从而提高轴承的疲劳寿命。

研究表明,M50NiL钢的表面硬度高,组织均匀,碳化物分布细小弥散,对碳化物引起的疲劳裂纹不敏感,这些是高性能渗碳轴承钢超长寿命的关键。

2.3.3 疲劳寿命

在轴承耐久性试验方面,某厂生产的M50钢发动机主轴轴承的疲劳性能和耐久性考核通过了750 h(协议要求500 h)的寿命试验及断油试验;而同型号的M50NiL钢渗碳发动机主轴轴承的疲劳性能及耐久性考核均达到了协议的要求,一次性地通过了2 500 h的寿命试验及断油试验。可见M50NiL钢渗碳轴承的抗疲劳性能及使用寿命比M50钢轴承的提高了3~5倍。

2.4 M50NiL钢复合化学热处理轴承套圈

M50NiL钢复合化学热处理设备为真空渗碳气淬炉+真空离子渗氮炉,热处理工艺流程为:渗碳→渗氮(在渗碳的基础上再进行500 ℃以下渗氮)。

经复合化学热处理后的M50NiL钢轴承套圈,表面显微组织为高碳细小结晶马氏体及均匀分布的残留碳化物,心部显微组织为低碳板条马氏体和少量铁素体。

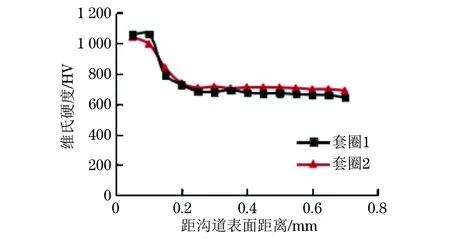

复合化学热处理后的M50NiL钢轴承套圈,表面硬度为1 083,1 047 HV(已超出最高洛氏换算硬度),心部硬度为633,660 HV(56.5,58.0 HRC),渗碳层深度为1.5 mm,套圈沟道的硬度沿层深分布曲线如图10所示。经复合化学热处理后的M50NiL钢轴承套圈,表面及心部硬度都比渗碳钢的有所提高,表面耐磨性及心部韧性也有了进一步的提高,断裂性能与渗碳钢的相比也有优势。

复合化学热处理后的M50NiL钢轴承套圈,表面应力为-560.8,-684.9 MPa,最大压应力为-867.1,-862.8 MPa,分别在深度为126 μm 和115 μm处,压应力层深300 μm以上,该套圈沟道残余应力沿层深的分布曲线如图11所示。其表面应力及层间最大压应力比M50NiL钢渗碳轴承套圈的都有了很大的提高。

图10 M50NiL钢复合化学热处理轴承套圈沟道硬度沿层深的分布曲线Fig.10 Depth distribution curves of the hardness of M50NiL steel compound chemical heat treated bearing rings

图11 M50NiL钢复合化学热处理轴承套圈沟道残余应力沿层深的分布曲线Fig.11 Depth distribution curves of the residual stress of M50NiL steel compound chemical heat treated bearing rings

由图10~11可知,M50NiL钢复合化学热处理套圈的表面硬度、压应力及层间最大压应力相比渗碳套圈的大幅度提高,耐磨性和抗疲劳性能更加优异。

渗碳后套圈的渗碳层组织往往由于高温而变得粗大,其力学性能、耐蚀性等的提高受到限制。复合化学热处理是在渗碳的基础上再进行渗氮处理,渗氮过程中,氮与合金元素形成氮化物及碳氮化合物溶于ɑ-Fe中,引起内部结构的变化,形成残余压应力。材料表面形成具有平缓过渡的硬化层,表层硬度提高,同时心部保持良好的强度和韧性,表面应力尤其是次表层应力有了极大的提高,耐磨性和抗疲劳性能得到极大的改善,极大地延长了轴承的服役寿命[7]。

3 结论

(1) M50钢轴承套圈的硬度较高,但断裂韧度不足,在超高速条件下易断裂。

(2) 与进口M50NiL钢渗碳轴承套圈相比,国产M50NiL钢渗碳轴承套圈的表面硬度、表面应力及层间最大应力有些差距,但渗层深度及压应力层深比较接近。M50NiL钢渗碳轴承套圈的抗疲劳性能及使用寿命比M50钢轴承的提高了3~5倍。

(3) 渗碳+渗氮复合化学热处理后,M50NiL钢轴承套圈的表面及心部硬度相比渗碳后的都有所提高,表面的耐磨性及心部的韧性也都有了进一步的提高,断裂性能也比M50NiL钢渗碳轴承套圈的有优势,表面应力尤其是次表层应力有了极大的提高,耐磨性和抗疲劳性能得到极大的改善,从而提高了轴承的使用寿命。

[1] SADEGHI F, ARAKERE N K, JALALAHMADI B,etal. A review of rolling contact fatigue[J]. Journal of Tribology, 2009,131(4):220.

[2] 于芸,朱光辉.Cr4Mo4V钢制轴承套圈磨削变质层深度的测定[J].理化检验-物理分册,2011,47(5):270-273.

[3] 张亦良,张振海,刘金艳.不同喷丸工艺下残余应力沿深度的分布规律[J].北京工业大学学报,2009,35(12):1585-1590.

[4] 王炳方,赵振业,贺自强,等.声学法评定M50NiL/M50轴承钢的弹性模量[J].金属热处理,2013,38(6):54-57.

[5] 王冠.M50NiL钢氮碳共渗与渗碳加渗氮复合改性层的组织与性能[D].哈尔滨:哈尔滨工业大学,2014.

[6] 孙湛.M50NiL钢等离子体稀土渗氮/氮碳共渗层组织结构与性能研究[D].哈尔滨:哈尔滨工业大学,2013.

[7] 许川.高性能轴承复合化学热处理组织及性能研究[D].西安:西安建筑科技大学,2014.

Hardness and Residual Stress of Near Surface of Bearing Rings with Different Treatment Processes

LUO Yan1, LIU Yixiang2, BAN Jun1, LIU Xiulian3

(1. Bearing R&D Center, AECC Harbin Bearing Co., Ltd., Harbin 150025, China;2. The Light Industry Institute of Harbin University of Commerce, Harbin 150028, China;3. Heat & Surface Treatment Section, AECC Harbin Bearing Co., Ltd., Harbin 150025, China)

The microstructure, hardness and residual stress of M50 steel bearing rings, carburized M50NiL steel bearing rings and M50NiL steel bearing rings after compound chemical heat treatment of carburization and nitridation were tested and analyzed. The hardness tests, stress tests and life durability tests were carried out on M50 steel bearing rings and carburized M50NiL steel bearing rings. The results show that: after compound chemical heat treatment, the hardness of surface and core of M50NiL steel bearing rings was improved compared with that of carburized M50NiL steel bearing rings, and the surface stress especially the subsurface stress was greatly improved, as a result, the abrasion resistance and fatigue properties were also greatly improved; the fatigue resistance and service life of carburized M50NiL steel bearing rings were enhanced by 3 to 5 times compared with those of M50 steel bearing rings.

M50 steel; M50NiL steel; bearing ring; hardness; residual stress; compressive stress layer

10.11973/lhjy-wl201707005

2016-06-13

罗 燕(1965-),女,高级工程师,工学学士,主要从事残余应力和残余奥氏体检测工作,luoyan2286@126.com

TH133.3

A

1001-4012(2017)07-0477-05