钻杆接头倒角台肩面裂纹产生原因分析

余世杰, 孙小林, 袁鹏斌

(1. 西南石油大学, 成都 610500; 2. 上海海隆石油管材研究所, 上海 200949;3. 海隆石油钻具(无锡)有限公司, 无锡 214112)

质量控制与失效分析

钻杆接头倒角台肩面裂纹产生原因分析

余世杰1,2, 孙小林3, 袁鹏斌2

(1. 西南石油大学, 成都 610500; 2. 上海海隆石油管材研究所, 上海 200949;3. 海隆石油钻具(无锡)有限公司, 无锡 214112)

某石油钻具公司在钻杆焊区超声波探伤工序中发现,一接头在其倒角台肩面存在横向裂纹。通过宏观观察、金相检验、化学成分分析和能谱分析等方法,对钻杆接头倒角台肩面横向裂纹产生的原因进行了分析。结果表明:接头材料成分不均匀,原材料局部区域存在严重的元素偏析、疏松等冶金缺陷,破坏了基体的连续性;在后续的接头加工工序中,冶金缺陷进一步扩展,最终产生裂纹。最后提出了相关建议以避免此类缺陷造成的损失。

钻杆接头;横向裂纹;元素偏析;疏松

钻杆接头是石油钻柱的重要构件,在井底的服役条件比较恶劣,使用过程中承受拉伸、扭转、弯曲、振动、冲击等复杂载荷的作用。为防止接头在使用过程中发生失效,对接头质量的要求非常严格。

某公司生产的石油钻杆接头采用锻造加工成型,主要加工工艺过程为:圆钢锯切→加热→锻造→余热退火→粗加工→调质热处理→外观检验→车外圆内孔→车螺纹。接头为母接头,型号为NC40,材料为37CrMnMo钢。在热处理结束后对接头与管体之间的焊区进行超声波探伤,根据其成型特点,该钻杆接头的缺陷一般呈纵向分布于接头外壁。而在某次焊区超声波探伤工序中发现,有缺陷位于接头台肩面,并且呈横向分布。为了查明该钻杆接头产生横向缺陷的原因,防止类似事故再次发生,笔者对其进行了详细的失效分析。

1 理化检验

1.1 宏观观察

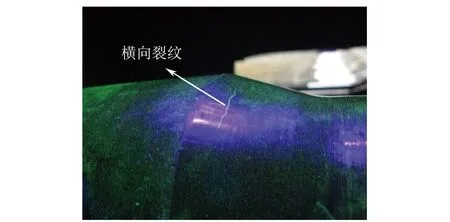

经磁粉探伤可观察到,该钻杆接头在18°台肩面上存在横向裂纹,如图1所示。该裂纹距18°台肩面消失处约25 mm,裂纹长约20 mm。

图1 接头裂纹宏观形貌Fig.1 Macro morphology of the crack of the joint

将接头沿轴向剖开,抛光后采用3%(体积分数)硝酸酒精进行侵蚀,观察接头的纵截面。发现接头纵截面上颜色深浅不一,除裂纹外存在多条颜色较深的网状侵蚀线,如图2所示,疑为偏析及合金元素在晶界聚集等冶炼缺陷[1]。

图2 接头纵截面侵蚀后低倍组织形貌Fig.2 Macro structure morphology of the longitudinal section of the joint after etching

图3 主裂纹的抛光态形貌Fig.3 Polishing morphology of the main crack

1.2 金相检验

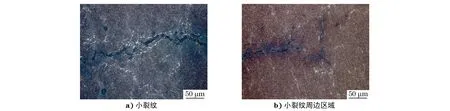

对图2所示试样进行观察测量,发现试样上主裂纹长约5 mm,通向外壁。裂纹前半部分走向平直,宽度较大,内部存在较多的黑色氧化物;裂纹后半部分走向较曲折,宽度较小,呈沿晶开裂形貌,内部黑色氧化物较少,如图3所示。后半部分裂纹内部也有少量氧化物,见图4。低倍试样上侵蚀颜色较深的区域内还存在一些小裂纹,其中最长的小裂纹长度约为3 mm,裂纹走向曲折,呈断续形貌。大裂纹的周围存在沿晶分布的白亮物质,前部和中部较为明显。裂纹尾部也有少量白亮物质,且裂纹附近的组织明显与周边的不一样,见图5。小裂纹附近也分布有少量白亮物质,部分白亮物质还分布在裂纹内部,接头材料的正常基体显微组织为回火索氏体,见图6。

图4 小裂纹的抛光态形貌Fig.4 Polishing morphology of the small cracks

图5 主裂纹的侵蚀态形貌Fig.5 Etching morphology of the main crack:a) front; b) middle; c) end

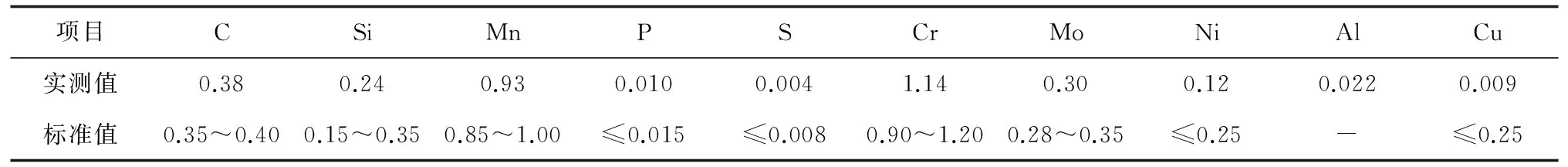

1.3 化学成分分析

在接头裂纹附近取样,采用直读光谱仪对试样进行化学成分分析,结果见表1,可见接头材料的化学成分符合API SPEC 5DP-2009[2]的技术要求。

图6 小裂纹及周边区域的侵蚀态形貌Fig.6 Etching morphology of the small cracks and their surrounding area:a) small cracks; b) surrounding area of the small cracks

项目CSiMnPSCrMoNiAlCu实测值0.380.240.930.0100.0041.140.300.120.0220.009标准值0.35~0.400.15~0.350.85~1.00≤0.015≤0.0080.90~1.200.28~0.35≤0.25-≤0.25

1.4 能谱分析

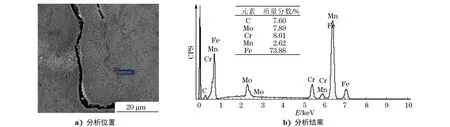

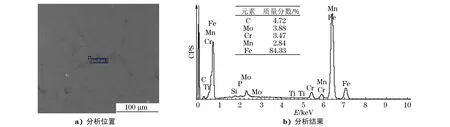

对试样裂纹周边的白亮物质进行能谱(EDS)分析,结果如图7和图8所示。可见裂纹附近白亮物质的主要含有铬、锰、钼等元素,在白亮物质附近还含有磷、硅等元素。

图7 主裂纹周边白亮物质的EDS分析位置及结果Fig.7 EDS analysis position and results of the white bright substance around the main crack:a) analysis position; b) analysis results

图8 小裂纹附近白亮物质的EDS分析位置及结果Fig.8 EDS analysis position and results of the white bright substance near the small crack:a) analysis position; b) analysis results

2 分析与讨论

该钻杆接头裂纹起源于外壁,裂纹前半部分走向平直,后半部分具有沿晶形貌,裂纹尾部尖锐。根据裂纹的形貌及走向可以推断,此裂纹为接头热处理产生的淬火裂纹。内部缺陷由多条细小裂纹组成,走向曲折间断,具有一定的沿晶形貌,可以推断细裂纹可能是在锻造或热处理过程中由于晶界弱化产生的。

接头试样经侵蚀后发现,在裂纹周围均存在大量的白亮物质,该白亮物质具有沿晶分布的特点。EDS分析表明,该白亮物质主要含有铬、锰、钼、碳等元素,在白亮物质周围还发现磷元素,其含量比基体的高出几十倍,且裂纹附近的细小夹杂物如硫化锰夹杂物也较多[3]。这说明接头中的合金元素钼、铬及磷等元素发生严重偏析,且主要在晶界上聚集,使晶界弱化。在热处理过程中,由于偏析区域与基体相变时间不同会产生较大的组织应力,容易引起开裂,从而在晶界偏析处形成微裂纹。因此,接头内部细小的裂纹分布在偏析严重区,并具有沿晶分布特征[4-5]。

其次,在裂纹周围还发现一些显微孔洞,为疏松、气孔等缺陷,显微孔洞内还分布有黑色氧化物。可以推断,用于锻造该接头的钢锭在铸造过程中,铸件内部形成的气孔、疏松、夹渣等缺陷未切除干净,接头在后续加工时易在这些缺陷处形成微裂纹[6]。

综上所述,由于接头材料的化学成分分布不均匀,原材料局部区域存在严重的合金元素偏析、疏松等冶金缺陷,破坏了基体的连续性,以致在后续的接头加工工序中冶金缺陷进一步放大,最终在热处理过程中产生淬火裂纹。

3 结论与建议

(1) 钻杆接头材料成分不均匀,原材料局部区域存在严重的元素偏析、疏松等冶金缺陷,破坏了基体的连续性。在后续的接头加工工序中,冶金缺陷进一步扩展,最终导致钻杆接头产生裂纹。

(2) 建议在钻杆接头坯料入厂时,加大圆棒材料化学成分、低倍组织缺陷的检验力度,避免对已存在缺陷的坯料进行加工生产。

[1] 张延玲,刘海英,阮小江,等.中低碳齿轮钢中合金元素的偏析行为及其对带状组织的影响[J].北京科技大学学报,2009,31(12):199-206.

[2] API SPEC 5DP-2009 Specification for drill pipe[S].

[3] 尹安远,吴素君.钢中非金属夹杂物的鉴定[J].理化检验-物理分册,2007,43(8):395-398.

[4] 陈猛,余世杰,袁鹏斌,等.NC40钻杆接头裂纹的原因分析[J].理化检验-物理分册,2015,51(9):671-674.

[5] 赵金凤,袁鹏斌,陈家磊,等.NC50钻杆接头裂纹原因分析[J].理化检验-物理分册,2013,49(7):460-462.

[6] 郭立波,高延庆,马玉民.718H钢与40Cr13钢中心疏松的原因分析及改进措施[J].理化检验-物理分册,2017,53(1):62-66.

Causes Analysis on Cracks of Chamfer Shoulder Surface of a Drill Pipe Joint

YU Shijie1,2, SUN Xiaolin3, YUAN Pengbin2

(1. Southwest Petroleum University, Chengdu 610500, China;2. Shanghai Hilong Oil Tubular Goods Research Institute, Shanghai 200949, China;3. Hilong Drill Pipe (Wuxi) Co., Ltd., Wuxi 214112, China)

During the ultrasonic flaw detection process of the welding area of drill pipes in an oil drilling company, transversal cracks were found on the chamfer shoulder surface of a drill pipe. Through the macroscopic observation, metallographic examination, chemical composition analysis and energy spectrum analysis, the causes of transverse cracks on the chamfer shoulder surface of the drill pipe joint were analyzed. The results show that: the compositions of the joint material were not uniform, and serious metallurgical defects such as element segregation and looseness existed in the local region of the raw material, which destroyed the continuity of the matrix; in the subsequent manufacturing process, the metallurgical defects further extended, and finally led to the cracks. Related suggestions were put forward in order to avoid the loss caused by this kind of defects.

drill pipe joint; transversal crack; element segregation; looseness

10.11973/lhjy-wl201707016

2016-06-28

余世杰(1982-),男,工程师,博士研究生,主要从事石油管材失效分析和研发、产品质量监督等工作,ysj21cn@163.com

TG142.33

B

1001-4012(2017)07-0524-04