仪器化压痕技术测试拉伸性能的重复性和准确性

李得彬, 王先锋

(上海麒济检测科技有限公司, 上海 201805)

试验与研究

仪器化压痕技术测试拉伸性能的重复性和准确性

李得彬, 王先锋

(上海麒济检测科技有限公司, 上海 201805)

采用新型便携式压痕仪和传统万能拉伸试验机两种测试仪器,对相同种类和尺寸的碳钢试块进行了拉伸性能测试,测试试块的屈服强度和抗拉强度,以验证仪器化压痕试验结果的重复性和准确性。结果表明:仪器化压痕技术测试屈服强度和抗拉强度的重复性较好,准确性较高;不同于现有的破坏性测试设备和评估方法,压痕系统使用无损害、经济和高效的仪器化压痕测试方法,可以通过评估从局部区域的纳米尺度到现有工业设施的宏观属性来提供可靠的解决方案。

仪器化压痕测试技术;重复性;准确性;屈服强度;抗拉强度

众所周知,材料性能中的力学性能如抗拉强度、屈服强度、弹性模量、残余应力、断裂韧度等,都是通过破坏性检测方式得到的。只有硬度测试不破坏材料,通过在材料的表面产生一个压痕便可得出硬度数据,材料的硬度(或压痕)反映了材料的某些强度信息。

2002年,韩国制定了KSB 0950: 2002《压痕法测试拉伸性能》[1],2005年制定了KSB 0951: 2005《压痕法测试残余应力》[2]。2006年,韩国电力制定了KEPIC-MDFA370 CODE: 2006《压痕法测试拉伸性能和残余应力》[3]。2008年,国际标准化组织发表了ISO/TR 29381: 2008技术报告,论述了采用压痕法测试拉伸性能和残余应力等力学性能的方法[4]。2011年,上海宝钢李和平等发表了《仪器化压痕技术的发展和面临的问题》[5]。2013年4月,AIS压痕仪首次在中国北京展示。2015年,华东理工大学魏中坤发表硕士论文《连续球压痕法测试材料J_(0.05)的研究》[6]。2015年8月,“中国力学大会——2015”在上海举办,JEON等发表了《适合材料力学性能评价的仪器化压痕法的应用》[7]。2015年8月,“中国电机工程学会金属材料专委会第一届学术年会”在太原举办,蒋云等发表了《压痕技术在电站设备材料力学性能检测中的研究和应用》[8]。2016年,华东理工大学伍声宝发表博士论文《连续球压痕法表征金属材料拉伸性能的研究》[9]。这些标准和研究成果都表明,与传统破坏性试验方法相比,仪器化压痕测试技术值得持续性研究,以便取得进一步的研究成果。

仪器化压痕测试技术是通过对材料表面多次施压,提取各种与强度有关的信息,建立多个数学模型,再通过软件进行计算,就能在不破坏材料的前提下测定抗拉强度、屈服强度、弹性模量、残余应力、断裂韧度等力学性能参数,从而实现材料力学性能的无损测试。这使无损检测技术又多了一个分支,而这个分支对产品的制造质量、在役检测、安全保障有着非常重要的作用。笔者详细介绍了仪器化压痕测试技术,并进行了一系列对比试验,以论证其在无损检测材料拉伸性能方面的重复可靠性和对比准确性。

1 仪器化压痕测试技术

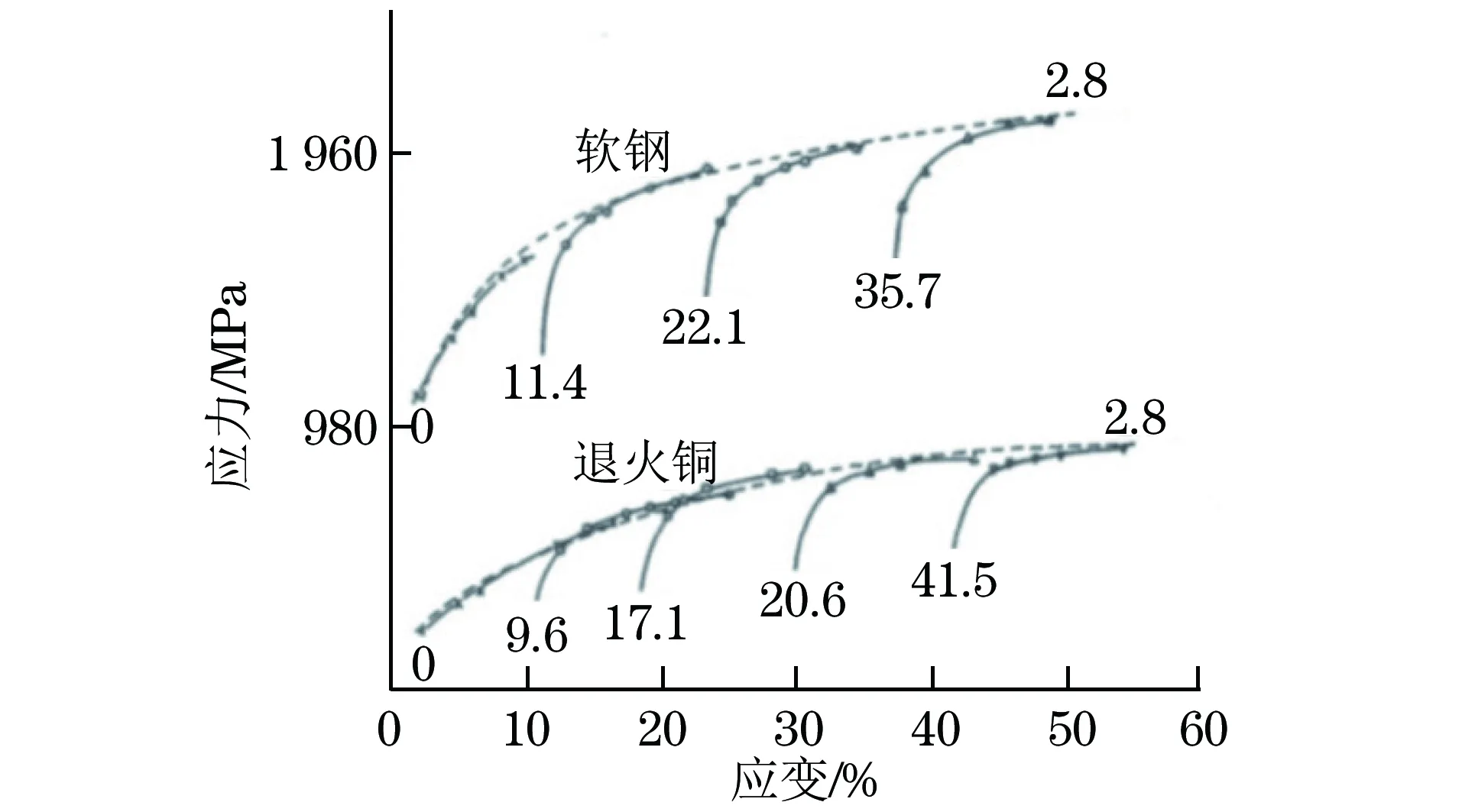

几个世纪以来,材料力学性能的研究是基于胡克定律(Hooke’s Law)和杨氏模量(Young’s Modulus),以及一系列试验数据归纳和在一定假设条件下的理论推导,得到了经典应力-应变曲线,如图1所示,方程如下

(1)

式中:σ为应力;Eε为应变量ε对应的弹性模量;E为杨氏弹性模量;ε为应变;(σy,εy)为屈服点坐标;εp为εy积累应变的非线性变量。

图1 经典应力-应变曲线Fig.1 Classical stress-strain curve

20世纪时,研究人员已经在研究利用压痕法测试拉伸性能方面取得扎实的成果,根据试验数据归纳和在一定假设条件下的理论推导,得到了应变-应力曲线和应变-工程应力曲线,如图2所示。图2中的虚线表示拉伸试验得到的应力-应变曲线,实线是根据硬度试验的数据点描绘的应力-应变曲线。通过与拉伸试验结果对比确定材料常数后,可根据这些曲线计算得到拉伸性能指标。

图2 压痕法得到的应力-应变曲线Fig.2 Stress-strain curves obtained by the indentation method

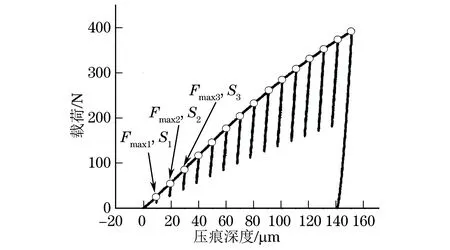

现在采用仪器化压痕测试,易于测量的不再是压痕直径而是压痕深度。采用压痕深度推算应变,就可以根据仪器化压痕数据推算得到连续的应变-应力曲线和应变-工程应力曲线。根据新型压痕技术测量过程中采集的实际载荷-压痕深度曲线(图3),建立了根据加载条件下的压痕深度推算塑性压痕深度的方法,采用下式计算塑性压痕深度

(2)

式中:hp为塑性压痕深度;ht为加载条件下总压痕深度;F为载荷;k为卸载曲线段直线部分的斜率;A为修正曲线末端弯曲的修正系数。

图3 新型压痕技术得到的载荷-深度曲线Fig.3 Load-depth curves obtained by new indentation technique

2 对比试验

2.1 试验设备及材料

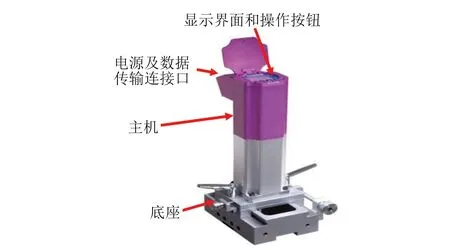

压痕仪主机如图4所示,可以通过交换器连接电源,也可以使用蓄电器。显示器及按钮可以进行简单的人机互动,底座起到组装连接及保护针头的作用。

图4 压痕仪示意图Fig.4 Schematic diagram of the indentation detector

图5 试验平台示意图Fig.5 Schematic diagram of the test platform

试验平台如图5所示,要求保证水平,可通过水平仪、平台的四角进行螺旋调整。平台上的垫高磁性块要求轻压推放,保证放平不滑动。

由某知名材料研究院准备2组试验试块,默认试块材料组织均匀一致。试块1先进行新型压痕试验,后进行传统拉伸试验;试块2先进行传统拉伸试验,后进行新型压痕试验。如果试块与平台的接触面不符合要求,可以制作专用夹具或工装。

2.2 试验方法

压痕仪的压头型号为K05252或K05107(适用于拉伸性能检测,仅针头直径参数不同),压入深度默认为150 μm。压痕仪测试状态如图6所示。

图6 压痕仪测试状态Fig.6 Test status of the indentation detector

测试软件如图7所示。测试项目有残余应力(RS)、拉伸性能(TS)、硬度(HV)和断裂韧度(FT),该次试验选择拉伸性能试验(TS)。功能选项有试验功能(Test)、数据分析功能(Analysis)、数据库功能(DB)和报告功能(Report)。

图7 软件的操作界面Fig.7 Software operation interface

测试步骤如下:①选择压头位移 (Indenter Move),首次试验用手动模式(Manual),多次试验用自动模式(Specific);②位移微调(Engage);③测试开始(Test Start),软件自动运行绘制“压力-深度”曲线;④测试结束(Test End);⑤压头上移,移至安全距离(Indenter Move up)。

2.3 参数设置

(1) 若需更换压头,先打开文件C:/Database/PatternDepthFile,更改压头参数并保存。

(2) 若需更改压入深度,比如材料的屈服强度超过1 000 MPa,建议压头压入深度由150 μm改成100 μm,以保护压头及仪器。

(3) 若试验材料的屈服比为0.5~0.7,选用“Type 1”;若试验材料为不锈钢,选用“Type 2”;若试验材料的屈服比为0.8~0.9,选用“Type 3”;若试验材料为API无缝钢管,选用“Type 4”。

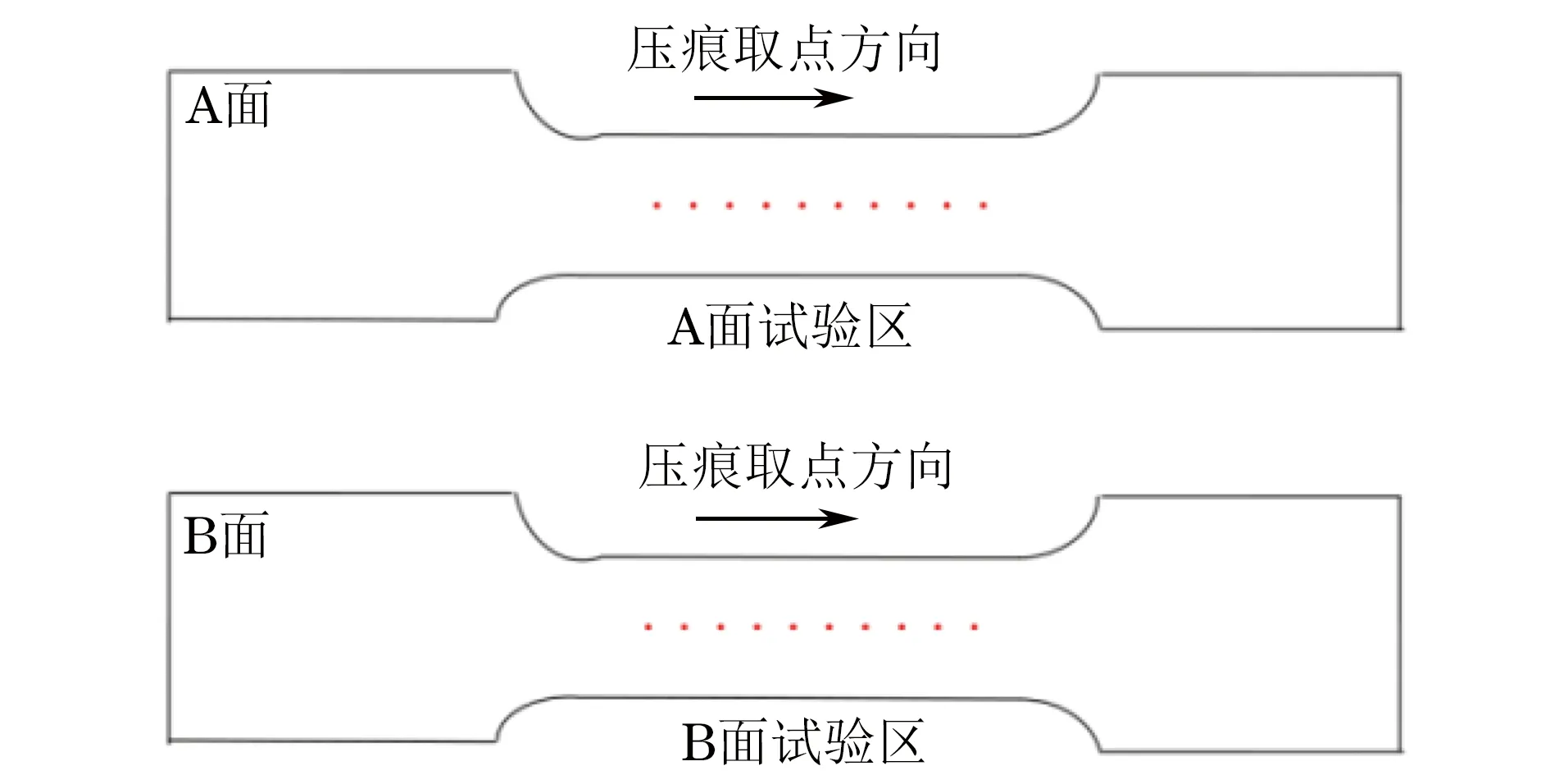

图8 试块1压痕测点示意图Fig.8 Schematic drawing of indentation testing points of test block 1

2.4 结果分析及对比

2.4.1 试验一

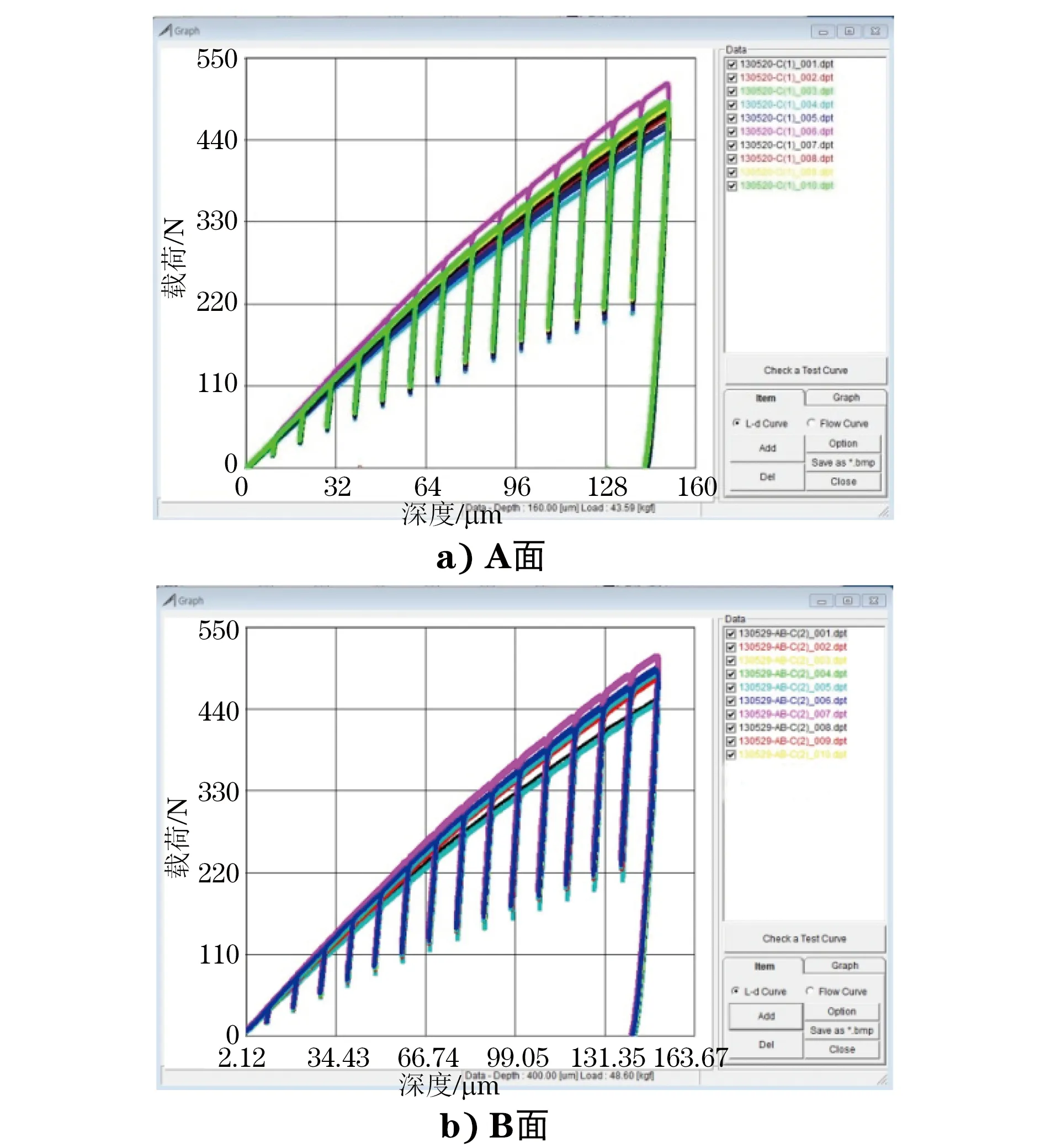

分别在试块1的A面和B面各取10点,先进行新型压痕试验,见图8,试验结果如表1和图9所示。表1中试块1同一条直线上每点的屈服强度和抗拉强度存在一定的差异,因此取其平均值。

然后,将试块1进行传统拉伸试验,得到屈服强度和抗拉强度分别为620 MPa和740 MPa,与新型压痕试验的结果进行对比,屈服强度的偏差为6.36%,抗拉强度的偏差为1.81%,如表2所示,可见由压痕试验得到的力学性能指标重复性较好,准确性较高。

表1 试块1的压痕试验结果

图9 压痕试验得到的试块1的载荷-深度曲线Fig.9 Load-depth curves of test block 1 obtained by the indentation test: a) surface A; b) surface B

项目传统拉伸试验结果新型压痕试验结果偏差屈服强度620MPa580.54MPa6.36%抗拉强度740MPa726.62MPa1.81%

2.4.2 试验二

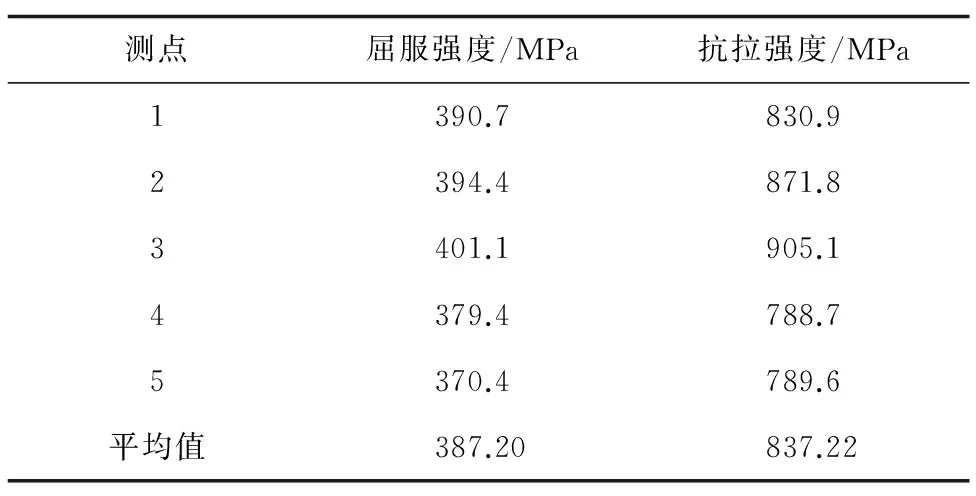

试块2先进行传统拉伸试验,得到屈服强度和抗拉强度分别为400 MPa和850 MPa。然后进行新型压痕试验,测点位置如图10所示,试验结果见表3和图11。两种试验方法得到的结果对比如表4所示,屈服强度的偏差为5.56%,抗拉强度的偏差为1.50%,可见由压痕试验得到的力学性能指标重复性较好,准确性较高。

图10 试块2压痕测点示意图Fig.10 Schematic drawing of indentation testing points of test block 2

测点屈服强度/MPa抗拉强度/MPa1390.7830.92394.4871.83401.1905.14379.4788.75370.4789.6平均值387.20837.22

图11 压痕试验得到的试块2的载荷-深度曲线Fig.11 Load-depth curves of test block 2 obtained by the indentation test

项目传统拉伸试验结果新型压痕试验结果偏差屈服强度410MPa387.20MPa5.56%抗拉强度850MPa837.22MPa1.50%

3 分析与讨论

压痕技术测试材料力学性能(抗拉强度、屈服强度)的原理与硬度检测(压痕法)的不同,前者是测试载荷与压痕深度的非线性关系,后者是测量压痕直径。

传统试验结果表明,通过硬度测试可以得到抗拉强度(无法得到屈服强度),详见GB/T 1172-1999《黑色金属硬度及强度换算表》[10];新型压痕试验结果表明,通过压痕法可以同时得到抗拉强度和屈服强度,且试验结果的重复性较好,准确性较高。

在仪器化压痕测试中,压痕仪的配置与试块是否匹配非常关键。该次试验压痕仪使用的压入力为980 N(100 kgf),测试材料的强度最好不要超过1 000 MPa,以免损伤压头及仪器。如果材料强度较高,均超过1 200 MPa,屈服比也偏高(0.8~0.9),可能会导致试验数据失效。因此试验前需要对试块本身的属性和压痕仪的参数设置有大概的了解,先确定好测试参数的范围。

建议将对比试验数据报告及时记录并存档,形成试验数据库,下次分析时可参考已存档的试验数据进行测试参数设置。

4 结束语

新型压痕技术不仅能在非破坏状态下测定材料的抗拉强度、屈服强度、残余应力、硬度等力学性能,还能评估设备或工件的疲劳老化性能和寿命等,可广泛应用于产品设计、生产、验收、安全可靠性评估等方面。而且,自动压痕测试系统可提供快速精准的解决方法,来评估材料、零部件、系统和工业结构的可靠性和安全性。

不同于现有的破坏性测试设备和评估方法,新型压痕技术使用无损害、经济、高效的仪器化压痕测试方法,通过评估从局部区域的纳米尺度到现有工业设施的宏观属性,来提供可靠的解决方案。

新型压痕技术具有方便、迅速、重复性好、准确性高等优点,值得进一步深入研究以实现该技术的普及和对传统技术的替代。

[1] KSB 0950: 2002 压痕法测试拉伸性能[S].

[2] KSB 0951: 2005 压痕法测试残余应力[S].

[3] KEPIC-MDFA370 CODE: 2006 压痕法测试拉伸性能和残余应力[S].

[4] ISO/TR 29381: 2008 Metallic materials—Measurement of mechanical properties by an instrumented indentation test—Indentation tensile properties[S].

[5] 李和平,杨晓晨,李颖,等.仪器化压痕技术的发展和面临的问题[J].工程与试验,2011,51(z1): 3-6.

[6] 魏中坤.连续球压痕法测试材料J_(0.05)的研究[D].上海:华东理工大学,2015.

[7] JEON S W,KIM J H, KWON O,etal. 适合材料力学性能评价的仪器化压痕法的应用[C]//中国力学大会2015论文集.上海:中国力学学会,2015.

[8] 蒋云,孙延松,许学龙,等.压痕法技术在电站设备材料力学性能检测中的研究和应用[C]//中国电机工程学会金属材料专委会第一届学术年会论文集.西安:中国电机工程学会金属材料专委会,2015:6-11.

[9] 伍声宝.连续球压痕法表征金属材料拉伸性能的研究[D].上海:华东理工大学,2016.

[10] GB/T 1172-1999 黑色金属硬度及强度换算表[S].

Repeatability and Accuracy of Tensile Property Measured by Instrumented Indentation Technique

LI Debin, WANG Xianfeng

(Shanghai Qiji Inspection Technology Co., Ltd., Shanghai 201805, China)

The tensile property property tests were carried out on the carbon steel blocks of the same type and dimension by both new type of portable hardness tester and the traditional universal tensile machine. The yield strength and tensile strength of test blocks were tested to verify the repeatability and accuracy of the test results. The results show that: the test results of yield strength and tensile strength obtained by the instrumented indentation technique had good repeatability and high accuracy; different from the existing destructive measurement equipment and evaluation methods, the non-destructive, economical and efficient instrumented indentation testing method was used in indentation system; the reliable solutions could be provided through assessing from nanoscale size in local region to macroscopic properties of industrial facilities.

instrumented indentation technique; repeatability; accuracy; yield strength; tensile strength

10.11973/lhjy-wl201707008

2016-08-01

李得彬(1984-),男,工学硕士,主要从事无损检测方面的研究,lideb2007@163.com

TG115.5

A

1001-4012(2017)07-0491-05