某核电厂给水除氧器系统管线焊口失效分析与对策

刘文清 王淦刚 杨 佳

(苏州热工研究院有限公司 苏州 215004)

某核电厂给水除氧器系统管线焊口失效分析与对策

刘文清 王淦刚 杨 佳

(苏州热工研究院有限公司 苏州 215004)

为了研究核电给水除氧器系统管线不锈钢焊口批量开裂机理,取样进行了理化分析、裂纹形貌观察。分析表明,断口扩展区发现了疲劳辉纹,焊缝、热影响区塑性、韧性显著低于母材,为裂纹扩展提供了有利路径,交变载荷或在应力集中交互作用下提供了裂纹萌生条件和扩展动力,导致焊口早期开裂。根据开裂分析过程中发现的问题,提出了改进措施,确保机组安全稳定运行。

核电 疲劳裂纹 失效分析 不锈钢

核电给水除氧器系统是核电常规岛厂房重要的给水系统,主要作用对给主给水除氧和加热,其运行状况直接影响核电站的安全。某核电厂给水除氧器系统管线设计温度:185℃、设计压力:1.04MPa、材质:00Cr19Ni10、规格:φ89×5.5mm、焊接填充材料:ER308L(国产)、直径φ2.4mm。机组累计商运20个月后,该管线多只不锈钢管道焊口出现开裂。据文献[1-5]报道不锈钢焊缝失效机理有晶间腐蚀、刀状腐蚀、应力腐蚀开裂、脆性断裂等。科学地对工程失效进行分析研究,有助于减少同类失效现象的重复发生,为工程技术改造提供信息、方向、途径和方法[6],对保证安全具有不可替代的作用[7]。为明确本次焊口批量失效机理,对同管线上的未失效、已失效管道焊口割管取样进行理化分析,解决焊缝批量开裂的治理措施。

1 裂纹宏观特征及服役工况核查

根据开裂焊口结构及服役工况情况,发现该批开裂焊口具有以下特点:1)开裂焊口多数集中在结构突变区域(法兰与直管对接焊口或弯头与直管对接焊口)。2)裂纹多分布于焊趾处或靠近焊趾处焊缝金属上。3)裂纹均为焊缝纵向裂纹,见图1。4)裂纹尺寸长度在5~10mm,深度方向已穿透于内壁。5)现场勘察开裂焊口所在管线前端连接疏水设备,疏水周期约60s,持续约10s,疏水完成后管线内部呈负压状态。

选取同结构未开裂的焊口经PT反复检查,未发现裂纹显示。将其中的1只焊口沿宽度方向剖开PT检测,发现沿熔合线方向线性显示,见图2。采用丙酮将线性显示擦洗干净后,采用放大镜观察发现缺陷为裂纹,从内壁熔合线附近向外垂直扩展至焊缝。同时可明显观察到焊口内壁凸起严重。

图1 焊口裂纹形貌

图2 焊缝截面PT检验线性显示

2 理化分析

2.1 化学成分分析

对带有裂纹缺陷焊口的母材及焊缝进行化学成分分析,分析结果见表1和表2。表1中,母材(00Cr19Ni10)化学元素成分检测中除P元素外都符合GB 14976—2002标准的要求。表2中,焊缝金属成分在正常范围内。焊接奥氏体钢时,P元素含量较高,磷容易在焊缝中形成低熔点磷化物,增加热裂敏感性[8]。

表1 母材化学成分( 质量分数,%)

表2 焊缝化学成分( 质量分数,%)

2.2 室温拉伸试验

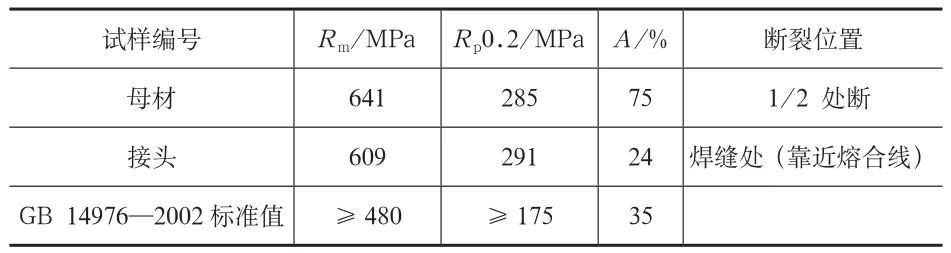

采用100kN AG-IC岛津万能材料试验机,依据GB/T 228.1—2010、GB/T 4338—2006标准对母材和接头进行室温拉伸试验,为更好地反映了接头在承受轴向载荷下的性能及断裂特征拉伸试样采用原始截面形态弧状试样,见图3。试验结果见表3,结果表明母材的强度、断后伸长率、冲击韧性均满足标准GB 14976—2002对00Cr19Ni10值要求,且有较大的富余量。焊接接头强度与母材相当,但焊缝断后伸长率远低于母材伸长率且低于标准要求值(35%)。

图3 弧形拉伸试样

表3 室温拉伸结果

2.3 冲击韧性试验

采用AMSLER RKP 450试验机,按照GB/T 229标准对母材、焊缝和热影响区分别进行室温冲击试验,受壁厚及接头限制,热影响区和焊缝试样为V型非标准试样55×10×2.5mm,母材的冲击试样尺寸为55×10×5mm。因试样为非标准试样,参考标准GB 5310—2008规定,可对焊缝和热影响区冲击功乘上2倍的比例系数与母材的进行对比。试验结果见表4,从表中反映出焊缝和热影响区的冲击韧性显著低于母材。

表4 室温冲击试验结果

2.4 金相分析

依据GB/T 13299—1991标准,采用Axiovert 200 MAT研究级倒置万能材料显微镜,采用王水作为侵蚀剂,对带有裂纹焊口进行金相分析,结果显示:焊口截面金相试样显示裂纹为单根主裂纹,无分叉,沿管接头厚度方向上,裂纹分布在从内壁向外壁的约2.5mm范围内,整体沿垂直与接头表面分布,微观上表现为穿晶分布特征,沿管轴向方向,裂纹靠位于距离熔合线0.5mm~1.0mm 的焊缝中[见图4(a)]。裂纹从管内壁向外,张口逐步减小,从形态判断裂纹是从管接头内壁启裂,向外壁扩展,内壁启裂位置存在结构突变,微观上存在凹槽,裂纹尖端呈尖锐形状,说明裂纹扩展过程中塑性变形较小[见图4(b)~图4(c)]。裂纹区域未发现明显的氧化层,也未发现明显的腐蚀产物[见图4(a)~图4(d)]。母材组织为典型的奥氏体组织,由多边形晶粒组成[见图4(d)]。

图4 M1焊口试样裂纹横截面形貌及其显微组织

2.5 断口分析

对断口进行扫描电镜分析,检验结果[见图5 (a)~图5(b)]发现:裂纹断面存在疲劳辉纹,裂纹源区表现为穿晶断裂特征,裂纹扩展区在周期性交变载荷作用下向外扩展,但裂纹扩展区占比面积较小,表明应力较高。断口整体较为平缓,晶粒在形变方向未见明显拉长,微观上呈现解理或准解理特征,断口整体呈脆性开裂特征。

3 分析

室温拉伸试验结果得出,断裂位置焊缝(靠近熔合线),焊缝断后伸长率远低于母材伸长率且低于标准要求值(35%)。目前,未见到标准对不锈钢材料及其焊缝接头冲击韧性限值规定要求。本次室温冲击试样结果显示,焊缝韧性显著低于不锈钢母材。因此,焊缝区域塑性变形能力较低以及热影响区成分、组织不均匀性,使得该区域启裂和裂纹扩展抗力低于母材区域,为裂纹扩展提供了有利路径。

图5 焊口裂纹断口扫描特征

不锈钢化学成分分析显示母材P元素含量超标,易增加热裂纹敏感性。但在金相检验和断口分析中未发现明显的氧化物,结合射线检测未发现裂纹等缺陷,可排除焊接热裂纹。焊口断面未发现明显的腐蚀产物,且裂纹为单根主裂纹,无明显的分叉特征,可排除应力腐蚀开裂。断口扩展区发现疲劳辉纹,是疲劳裂纹的典型特征。机组在稳态运行过程中,管系上的周期性疏水设备(疏水周期约60s,持续约10s,疏水完成后管线内部呈负压状态)给附近开裂焊口提供交变载荷。而焊口结构突变、焊缝残余应力及焊缝背面成型不良等缺陷显著造成了焊趾处应力集中。因此,焊接接头塑性、韧性较低及应力集中焊趾区域在交变载荷或在应力集中交互作用下促使了裂纹萌生、扩展,裂纹基本沿垂直接头表面方向扩展延伸,这应与应力的加载方向和幅值大小有关。

4 结束语

综合上述分析,该批焊缝失效机理为疲劳开裂,焊缝和热影响区塑性、韧性显著低于母材,为裂纹扩展提供了路径。交变载荷或在应力集中交互作用下提供了裂纹萌生条件和扩展动力,所有裂纹基本沿垂直接头表面方向扩展延伸,这应与应力的加载方向和幅值大小有关。根据开裂分析过程中发现的问题,建议如下:

1)该类型机组建议选用连续性恒压疏水替代周期性疏水设备,消除交变载荷振源;

2)疏水器及法兰等管件增加短管设计,避免不等厚对接焊口设计,减少焊接结构突变应力集中,提高材料抗疲劳性能;

3)标准建议增加不锈钢类材料焊接接头冲击韧性值的要求,提高焊接接头材料抗疲劳性能;

4)采用低的焊接线能量,严格控制焊接层间温度,减小焊缝和热影响区晶粒大小,提高焊接接头的塑性、韧性。

[1]张胜寒,边口娜,史艳玲,等.奥氏体不锈钢晶间腐蚀研究状况[J].江苏化工,2008,36(3):45-47.

[2]刘海侠,薛锦,Cr17Ni2钢焊接接头抗刀状腐蚀性能的研究[J].热加工工艺,2001,3:21-22.

[3]姬晶,奥氏体不锈钢焊接性分析[J].煤矿机械,2008,29(7):85-86.

[4]王志英,王俭秋,韩恩厚,等.力学因素对管线钢应力腐蚀开裂裂纹萌生的影响[J].中国腐蚀与防护学报,2008,28(5):282-286.

[5]黄彦良,候保荣.应力腐蚀开裂的一种概率竞争机制[J].海洋与湖沼,1998,29(6):646-650.

[6]李鹤林.失效分析的任务、方法及其展望[J].理化检验,2005,41(1):1-6.

[7]钟群鹏.失效分析与安全[J].理化检验,2005,41(5):217-221.

[8]栗卓新,李国栋,魏琪,等.不锈钢焊接冶金的研究进展[J].中国机械工程,2005,16(2):184-187.

Failure Analysis and Measures of Pipeline Weld-joints in Feeding Water Deaerator System in Nuclear Power Plant

Liu Wenqing Wang Gangang Yang Jia

(Suzhou Nuclear Power Research Institute Co., Ltd. Suzhou 215004)

In order to research the batch cracking mechanism of stainless steel welded joints in nuclear feed water deaerator system, physical and chemical analysis and crack morphology observation were carried out. The results show that the fatigue profile is found in the fracture zone, and the plasticity and toughness of the weld HAZ are significantly lower than those of the base metal, providing a favorable path for crack propagation. Alternating loads may provide crack initiation conditions and extended forces under stress concentration interaction, leading to early cracking of welds. According to the problems found in the cracking analysis process, the improvement measures are put forward to ensure the safe and stable operation of the unit.

Nuclear Fatigue crack Failure analysis Stainless steel

X933.4

B

1673-257X(2017)05-0072-04

10.3969/j.issn.1673-257X.2017.05.016

刘文清(1980~),男,在读研究生,中级工程师,从事核电厂焊接管理及失效分析工作。

刘文清,E-mail:liuwenqing_08@163.com。(收稿日期:2016-10-27)