TB6钛合金抛光表面完整性试验*

崔 伟,李 勋,苏贵鸿,胡超鹏

(1. 北京航空航天大学机械工程及自动化学院,北京 100191;2.中航工业昌河飞机工业(集团)有限责任公司,景德镇 333000)

TB6 钛合金是一种近β型钛合金,此类合金强度及热强度高,具有优良的机械性能,受到了广泛关注,已应用于制造承力结构零部件领域[1],尤其是在制造直升机旋翼系统和起落架等结构时,使用TB6合金代替同等强度的20CrMnSiA和TC4,能有分别减轻机构零件重量的 40% 和 20%[2-3]。

另一方面,疲劳断裂破坏对于承力动部件来说是主要的失效形式。疲劳裂纹源绝大多数情况下发生在零件表面,因此,金属材料零件的疲劳寿命首先取决于表面完整性[4-5]。与结构钢、不锈钢和高温合金相比,钛合金对表面损伤和表面缺陷更加敏感,更容易诱发疲劳裂纹的产生,造成疲劳破坏[6-7]。

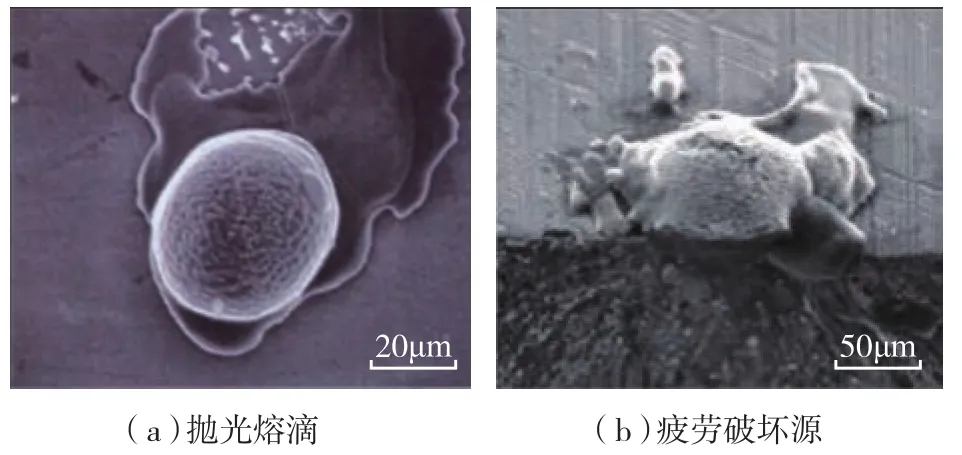

抛光是改善零件表面完整性的加工方式, TB6钛合金导热系数低,化学活性高[8],它的表面磨削抛光存在困难,目前大多数依赖于手工作业[9],抛光时无法施加冷却液,容易出现过热,产生烧伤熔滴(如图1所示)[10]。TB6钛合金对熔滴烧伤十分敏感,容易诱发裂纹萌生[11]。同时,手工抛光使关重零件表面质量的一致性差,不利于零件整体疲劳寿命的提高。

图1 手工抛光形成表面熔滴现象及疲劳破坏源Fig.1 Surface droplet and fatigue failure source by manual polishing

因此,研究数控抛光工艺以及其对TB6钛合金表面完整性的影响对提高TB6钛合金零件的疲劳寿命意义重大。针对TB6钛合金的抛光加工问题,本文进行了羊毛毡轮数控抛光工艺研究。抛光时使用的是流体磨料,磨料在流动的同时能够带走一部分热量,降低了抛光温度,可以有效避免烧伤熔滴的产生。同时,羊毛毡轮是用天然羊毛压制而成,不会和试件表面产生亲和作用,有利于提高抛光的表面质量。

1 TB6表面完整性试验条件

1.1 试验材料

试验所用的材料为TB6合金,基本成分如表1所示。

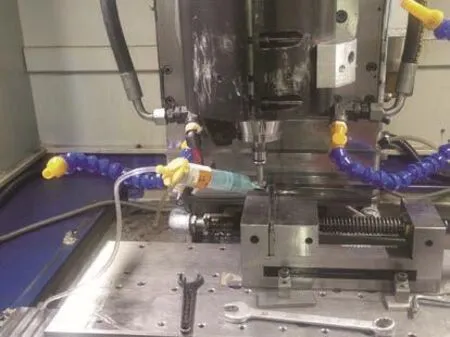

表1 TB6钛合金化学成分(质量分数) %

模拟真实零件的前期加工条件,试验中使用的TB6钛合金试件需要经过铣削处理,铣削刀具使用盘铣刀,直径为50mm,刃数为4,刀片型号为三棱RPMT1606MOE-JS VP15TF。铣削参数为:主轴转速n=200r/min,进给速度vf=100mm/min,铣削深度ap= 0.5mm。铣削后试件表面粗糙度为Ra=1.2μm。

1.2 试验设备及试验方法

抛光试验在三轴高速机床上进行,如图2所示。

图2 三轴数控高速机床Fig.2 Three axis CNC high speed machine tool

抛光工具使用的羊毛毡轮,如图3所示。羊毛毡轮安装柄直径为ϕ=6mm,抛光部分直径为ϕ=25mm,厚度为5mm。

羊毛毡轮采用天然羊毛纤维压制而成,广泛用于磨具及其他金属材料的抛光加工。在抛光时,细小柔软的羊毛纤维不会损伤加工表面。因此,能够得到较好的表面质量。试验中抛光磨料使用粒度号为W10的油性金刚石研磨膏。

图3 羊毛毡抛光轮Fig.3 Wool wheel

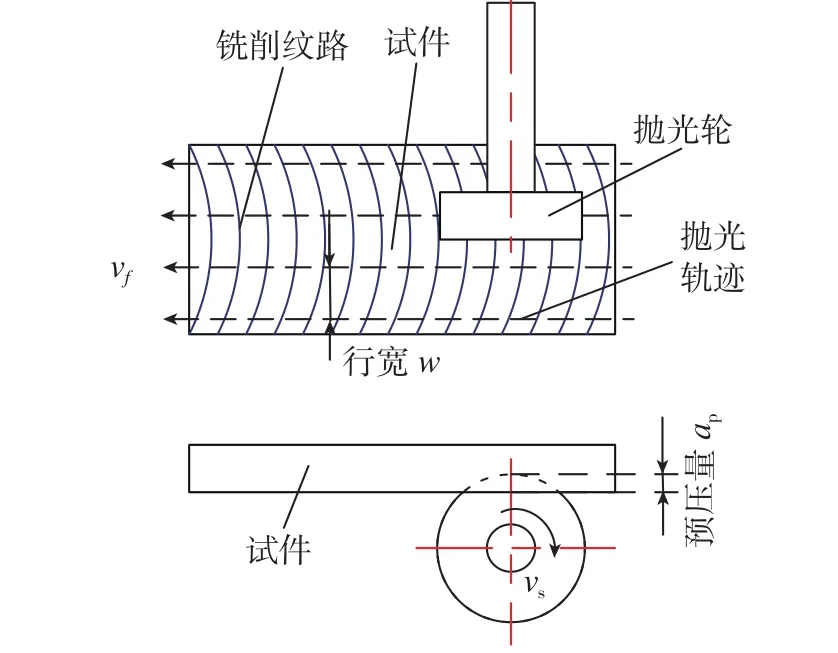

为了研究抛光参数对TB6钛合金表面完整性的影响,采用如图4所示的抛光轨迹和不同的抛光参数对试件进行抛光加工。

图4 抛光轨迹Fig.4 Track of polishing process

2 试验过程及结果分析

2.1 预压量对羊毛毡轮磨损量和抛光表面质量的影响试验

羊毛毡轮采用天然羊毛压制而成,如果在抛光时羊毛毡轮磨损量较大,会严重影响抛光后的表面质量和抛光效率。所以,首先进行羊毛毡轮抛光磨损试验,试验过程如下。

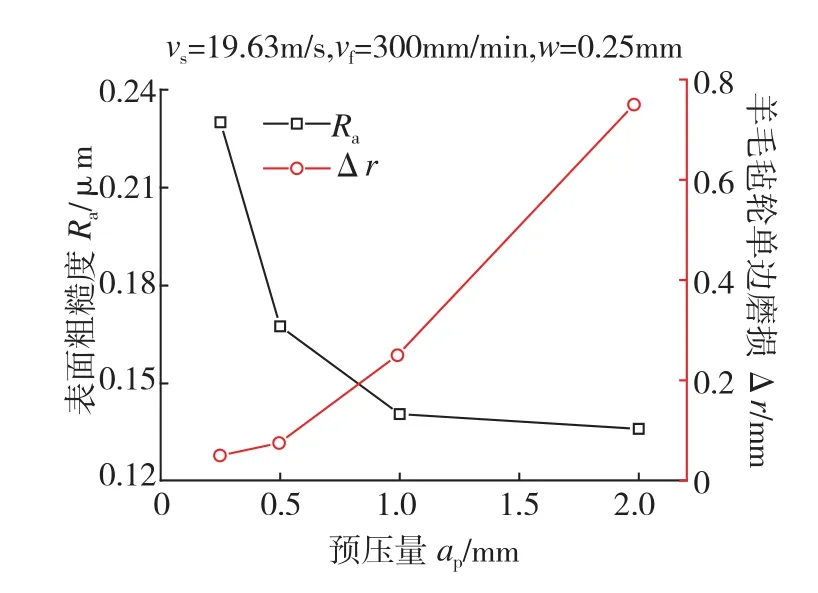

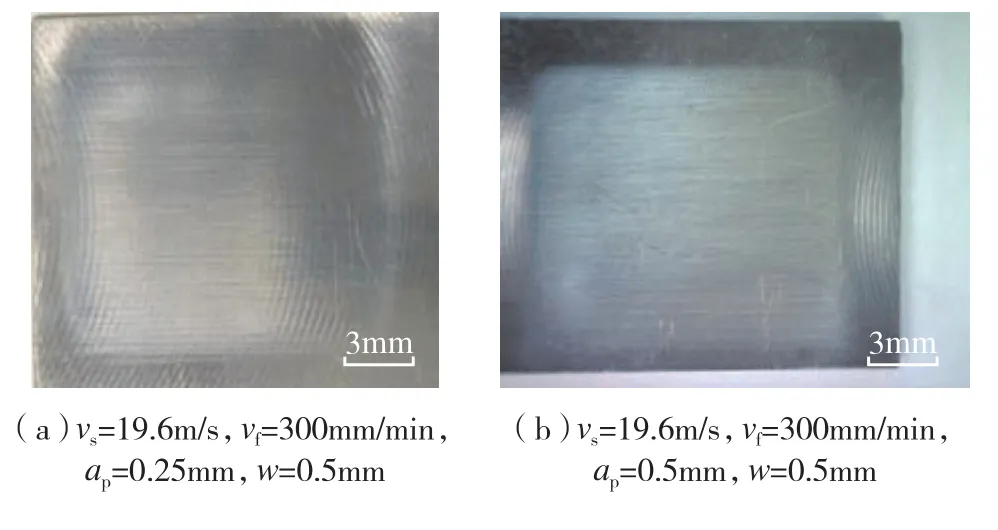

在其他参数给定的情况下,预压量分别选取ap=2mm、1mm、0.5mm、0.25mm进行试验,分别观察羊毛毡轮磨损量和表面铣刀纹路去除情况。试验结果如图5 和图6所示。

从图5、图6中数据可知,当预压量ap=0.25mm时,抛光后的试件表面仍然存在铣削纹路;当预压量ap=0.5mm、1mm、2mm时,试件表面的铣削纹路已经完全去掉,并且随着预压量的增大抛光后的试件表面粗糙度降低。但是随着预压量的增大,羊毛毡轮的磨损量也不断增大,当预压量ap=0.25mm、0.5mm时,羊毛毡轮的磨损量非常小(Δr<0.1mm);当预压量ap=1mm时,羊毛毡轮单边磨损量Δr大约为0.25mm,当预压量ap=12mm时,羊毛毡轮单边磨损量Δr大约为0.75mm。

图5 ap对Ra和羊毛毡轮磨损情况的影响Fig.5 Influence of ap on the Ra and the wear of wool wheel

图6 不同参数下试件的表面形貌Fig.6 Surface morphology of specimens under different parameters

以上试验结果说明,抛光过程中当预压量较大时,羊毛毡轮会迅速磨损,影响羊毛毡轮使用寿命,并且抛光时实际的预压量会因羊毛毡轮的磨损发生较大的变化,使抛光不均匀,影响抛光后表面质量的一致性。当预压量较小时,抛光的去除量不足以去掉铣削纹路,达不到抛光效果。通过以上分析,当预压量ap=0.5mm时抛光效果最好,此时既能有效去除试件表面的铣削纹路,获得较小的表面粗糙度,又能使羊毛毡轮的磨损满足工程应用要求。

2.2 抛光参数对表面粗糙度的影响

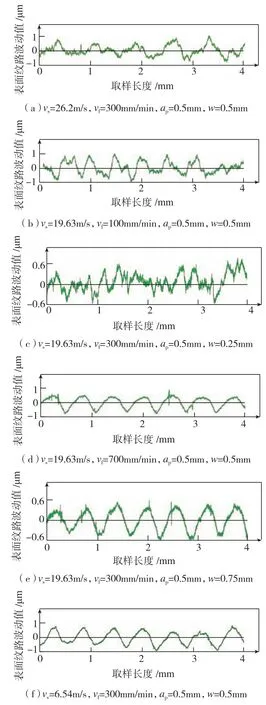

使用Taylor Hobson轮廓仪对表面粗糙度进行测量,抛光完成后,在试件表面沿进给方向均匀取5个点,分别测量垂直于进给方向和平行于进给方向的粗糙度,然后各取其平均值,选取两个方向上较大的粗糙度作为抛光表面的粗糙度。如图7所示。

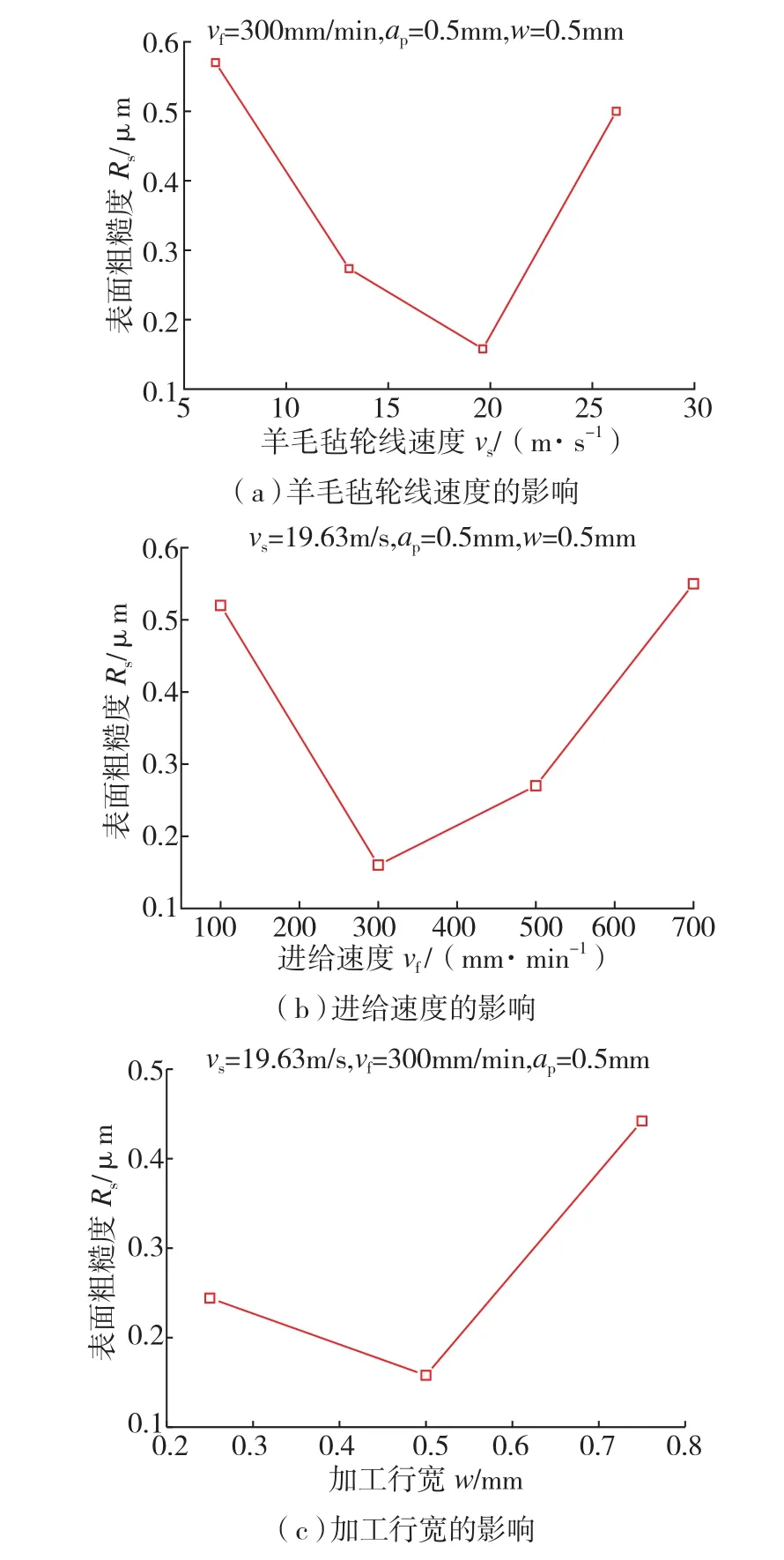

从图7中数据可知,羊毛毡轮抛光参数对试件表面粗糙度的影响呈现以下特点。

(1)抛光后试件的表面粗糙度均小于Ra0.6μm,最小能达到0.16μm,相比抛光前,试件的表面粗糙度得到了明显的改善。

图7 抛光参数对试件表面粗糙度的影响Fig.7 Influence of polishing parameters on Ra

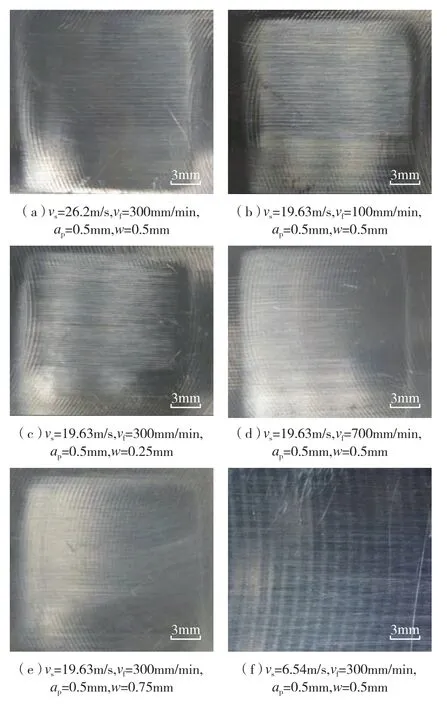

(2)表面粗糙度随着抛光参数的变化呈现相同的变化趋势,都是先降低后增大。抛光时,当线速度vs>26.16m/s,进给速度vf<100mm/min,加工行宽w<0.25mm时,抛光去除能太强,在试件表面形成新的抛光纹路,如图8(a)~(c)和图9(a)~(c)所示,使粗糙度较大;抛光时,当线速度vs<13.08m/s,进给速度vf>500mm/min,加工行宽w>0.75mm 时,试件表面的铣削纹路不能完全去除,如图8(d)~(f)和图9(d)~(f)所示,导致粗糙度较大。

以上试验结果表明,羊毛毡轮抛光能够明显改善抛光后的试件表面粗糙度,当抛光参数选取线速度vs=19.63m/s,进给速度vf=300mm/min,预压量ap=0.5mm,加工行宽w=0.5mm时羊毛毡轮抛光能够有效地去除铣削刀纹,抛光后试件表面粗糙度达到最小Ra=0.16µm。在线速度vs、进给速度vf、预压量ap和加工行宽w4个参数中,影响抛光效率的参数是进给速度vf和加工行宽w,并且进给速度vf对表面粗糙度的影响大于加工行宽w。所以,在保证抛光后表面粗糙度的前提下,如果需要提高抛光效率,应优先选择提高抛光进给速度vf,其次选择增加加工行宽w。

图8 抛光后试件表面抛光形貌Fig.8 Surface topography after polishing

2.3 抛光参数对表面硬度的影响

利用HV-1000维氏显微硬度仪测量抛光表面的显微硬度。随机测量抛光表面5个点的硬度,取平均值与铣削后的试件表面硬度进行比较,得到抛光参数对试件表面硬度的影响规律。试验结果影响如图10 所示。

通过测量数据可知,抛光后试件的表面硬度均小于抛光前的表面硬度,但是,其差值最大不超过1.5HRC。由此可见,使用羊毛毡轮抛光TB6 钛合金时,能够部分去除铣削加工表面的硬化层,同时,抛光参数对试件的表面硬化率影响不明显,抛光后试件的表面硬度比较稳定,有利于保证抛光加工表面质量的一致性。

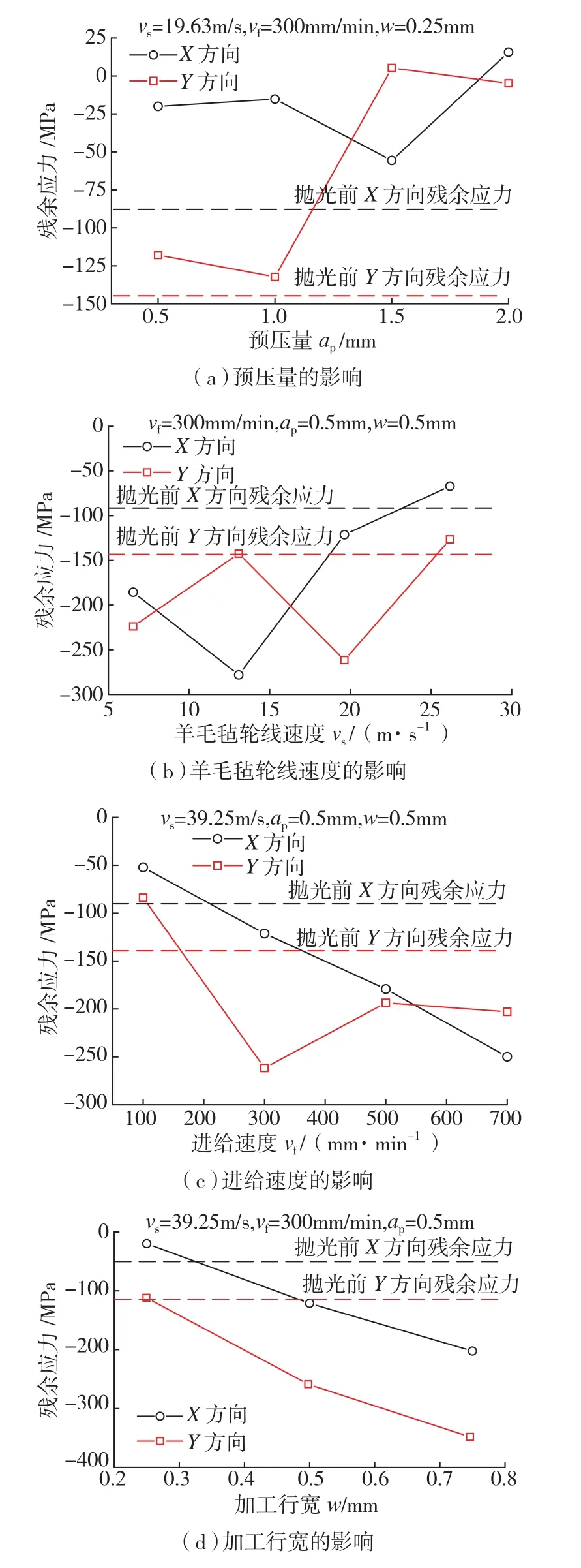

2.4 抛光参数对表面残余应力的影响

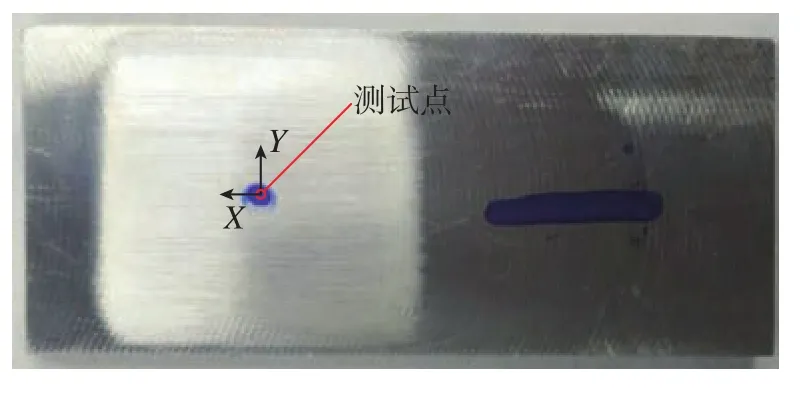

采用加拿大Proto公司的iXRD X射线衍射应力仪测试试件抛光后的表面残余应力,每个试件测试点位置如图11所示。测试点分布在试件抛光表面的几何中心,每个点分别检测进给方向(X方向)和行宽方向(Y方向)的残余应力。预压量ap、羊毛毡轮线速度vs、进给速度vf和行宽w对抛光表面X、Y方向的残余应力影响分别如图12(a)~(d)所示。试件铣削后X方向残余应力为-87.8MPa,Y方向的残余应力为-146.5MPa,在图12中用虚线表示。

图9 抛光后面波纹曲线Fig.9 Waviness curve after polishing

图10 抛光参数对试件表面硬度的影响Fig.10 Influence of polishing parameters on surface hardness

图11 试件表面残余应力测试点和方向示意图Fig.11 Test point and direction of the specimen surface residual stress

通过图中的数据可以得到羊毛毡轮抛光参数对试件表面残余应力的影响有以下特点。

(1)多数试件X、Y方向的残余应力皆表现为压应力,只有在抛光参数线速度vs=19.63m/s、进给速度vf=300mm/min、预压量ap=2mm、行宽w=0.25mm时,残余应力表现为拉应力。

图12 抛光参数对试件表面残余应力的影响Fig.12 Influence of polishing parameters on surface residual stress

(2)随着预压量ap的增大,试件残余应力逐渐向残余拉应力的方向转变。但是随着进给速度vf和加工行宽w的增大,残余应力逐渐向残余压应力的方向转变。而线速度vs对残余应力的影响不稳定,但随着线速度vs的增大,试件的残余应力有向残余拉应力转变的趋势。

以上试验结果表明,当抛光时的去除量较大时,能够去除铣削时产生的残余应力;当抛光时的去除量较小时,能加强铣削时产生的残余应力。所以,抛光参数的选择要在能够去除铣削纹路的前提下尽量减小抛光时的去除量。

3 结论

以上抛光试验可以得到以下结论。

(1)使用羊毛毡轮能够实现TB6钛合金的数控抛光。通过磨损试验验证,羊毛毡轮在抛光时选择合适的抛光参数,能够保证磨损量非常小,可以进行长时间抛光加工,满足工程应用的需要。

(2)羊毛毡轮抛光能够使试件的表面粗糙由Ra1.2µm左右降到Ra0.2µm以下,明显改善试件的表面粗糙度。同时,抛光能够适当去除前期加工形成的表面硬化层,而且抛光参数对试件的表面硬化率影响不明显,抛光后试件的表面硬度比较稳定,有利于保证抛光加工表面质量的一致性。另外,羊毛毡轮抛光能够使得试件表面的残余应力为压应力。与抛光前的零件表面完整性指标相比,这都有利于提高试件的疲劳强度。

(3)经过试验,优选出了一组抛光参数,线速度vs=19.63m/s,进给速度vf=300mm/min,预压量ap=0.5mm,加工行宽w=0.5mm,在此抛光参数下羊毛毡轮抛光能够有效去除铣削刀纹,抛光后试件表面粗糙度可达到0.15µm,试件沿进给方向残余应力为-121.3MPa,垂直于进给方向残余应力为-261.MPa,均为残余压应力,其绝对值大于抛光前的表面残余应力,有利于提高零件的疲劳强度。

参考文献

[1] 张翥. β钛合金的概述[J]. 稀有金属, 1995(4): 296-299.

ZHANG Zhu. Overview of beta titanium alloys[J]. Chinee Journal of Rare Metlas, 1995(4):296-299.

[2] YAO C F, WU D X, JIN Q C, et al. Influence of high-speed milling parameter on 3D surface topography and fatigue behavior of TB6 titanium alloy[J]. Transactions of Nonferrous Metals Society of China, 2013,23(3):650-660.

[3] YAO C, WU D, TAN L, et al. Effects of cutting parameters on surface residual stress and its mechanism in high-speed milling of TB6[J].Journal of Engineering Manufacture, 2013, 227(4):483-493.

[4] 王仁智. 工程金属材料/零件的表面完整性及其断裂抗力[J]. 中国表面工程, 2011, 24(5):55-57.

WANG Renzhi. Surface integrity and resistance of engineering metallic materials and components[J]. China Surface Engrineering, 2011,24(5):55-57.

[5] 王仁智. 残余应力测定的基本知识-第五讲. 金属材料与零件的表面完整性与疲劳断裂抗力间的关系[J]. 理化检验(物理分册), 2007, 43(10):535-539.

WANG Renzhi. Basic knowledge of residual stressdeteramination-Lecture No.5 Review on the relationship between surface integrity and fatigue fracture resistance of metallic materials and components[J]. Physical Testing and Chemical Analysis (Part A: Physical Testing), 2007, 43(10):535-539.

[6] 杨振朝, 张定华, 姚倡锋, 等. TC4钛合金高速铣削参数对表面完整性影响研究[J]. 西北工业大学学报, 2009, 27(4): 538-543.

YANG Zhenchao, ZHANG Dinghua, YAO Changfeng. The study about the impact of TC4 titanium alloy high speed milling parameters on surface integrity[J]. Journal of Northwestern Polytechnical University, 2009,27(4): 538-543.

[7] 杜东兴. 表面改性与完整性对钛合金疲劳行为的影响[D].西安:西北工业大学, 2014.

DU Dongxing. Effects of surface modification and integrity on fatigue behaviors of titanium alloy[D]. Xi'an: Northwestern Polytechnical University, 2014.

[8] 周泽智. 钛合金材料切削加工刀具的选择[J]. 机械制造,2001, 39(8): 17-19.

ZHOU Zezhi. Selection of cutting tools for titaniumalloy material[J].Machinery Manufacturing, 2001, 39(8): 17-19.

[9] 曾国英. 钛合金叶片强化抛光工艺研究[J]. 工具技术, 2008,42(6): 14-17.

ZENG Guoying. Research on process of strengthening and polishing titanium alloy blades[J]. Tool Engineering, 2008, 42(6): 14-17.

[10] 黄文俊,喻溅签,张晓英,等. 直升机旋翼钛合金桨毂中央件失效分析及制造技术[J].航空制造技术, 2010(20):68-72.

HUANG Wenjun, YU Jianqian, ZHANG Xiaoying, et al. Failure analysis and manufacturing technology for titanium central component of helicopter rotor Hub[J]. Aeronautical Manufacturing Techonlogy, 2010(20):68-72.

[11] 王清瑞, 黄利军, 黄旭, 等. 熔滴对TB6钛合金高周疲劳性能影响[J]. 稀有金属, 2009, 33(3): 295-298.

WANG Qingrui, HUANG Lijun, HUANG Xu, et al. Effect of droplet on high cycle fatigue properties of TB6 titanium alloy[J]. Chinee Journal of Rare Metlas, 2009, 33(3): 295-298.