分散方法对碳纳米管/环氧树脂性能的影响

赵艳文,徐 伟,陈 静,叶宏军,白树城,蒋 蔚

(1.中航复合材料有限责任公司,北京 101300;2.驻沈阳飞机工业(集团)公司军事代表室,沈阳110034)

CNTs拥有碳-碳原子SP2杂化形成的C-C共价键,不但自身强度高,而且容易和树脂基体形成强的界面[1-3]。有研究表明:树脂和CNTs之间的界面粘结强度可以高达数百MPa[4-5],所以CNTs被广泛地用做树脂基体的增强体。

CNTs拥有高的比表面积和强的表面能[6],容易团聚,难以均匀分散在树脂中。一部分研究结果表明:当CNTs在树脂中分散良好时,CNTs能显著提高树脂力学性能和耐温性能[7-8];当CNTs在树脂中分散较差时,CNTs对力学性能和耐温性能影响不明显,甚至可能由于CNTs团聚颗粒过大而降低树脂性能[9-10]。所以要发挥CNTs作为增强体的优秀性能,使CNTs在树脂中均匀分散是关键。

常用的CNT分散方法包括物理机械方法、化学处理表面改性法、分散剂处理法等。在实际操作中,常见的方法是使用物理方法将改性后的CNTs分散到树脂基体中。物理分散法主要包括超声波分散法和高速剪切法,其中超声波分散法因为操作简单、成本低廉、易于大规模生产等特点被广泛用于CNTs分散。

超声波分散法根据设备功率不同又分为超声波振荡法和超声波破碎法,两种方法主要的差别在于超声波能量的大小,其中超声波振荡法能量较低,需要较长的时间才能将CNTs分散到树脂中;超声波破碎法能量较高,只需要较短的时间即可将CNTs分散到树脂中。

研究结果表明,使用高速剪切法分散的CNTs形貌在分散前后发生了一定的变化:CNTs在分散后变细、变短[11];CNTs能加快树脂的反应速度[12];加入CNTs后树脂的力学性能得到增强,但是有部分研究结果却与之相反[13-14]。目前尚无研究表明超声波分散法对CNTs形貌会产生影响,也未有使用不同超声波分散法分散的不同含量CNTs/环氧树脂综合性能对比。因此本研究非常有必要。

本文使用超声波振荡法和超声波破碎法分散CNTs/环氧树脂体系,研究了分散方法和CNTs含量对环氧树脂固化特性、流变性能、热性能、力学性能的影响,并分析了产生这种变化的机理,本研究对CNTs/环氧树脂体系大规模的应用、降低其生产成本具有一定的推动作用。

1 试验

1.1 原材料与设备

双酚A型环氧树脂,无锡树脂厂;改性多元胺固化剂,自制;多壁碳纳米管,拜耳材料有限公司。

设备:力学试验机,Instron公司;扫描电子显微镜,CamScan公司;透射电子显微镜,日本精工(JEOL);超声波分散仪,昆山市超声仪器有限公司;超声波破碎仪,宁波新芝生物科技有限公司;差示扫描量热仪,Mettler Toledo公司;流变仪, Bohlin Instrument公司。

1.2 试验方法

1.2.1 CNTs/环氧树脂浇注体制备

将CNTs按照质量比为0.05%、0.1%、0.2%加入环氧树脂中,搅拌10min后置于超声振荡仪中处理6h或超声破碎仪中处理10min,按100:30的质量比加入固化剂,混合均匀后将树脂倒入模具中,放入烘箱内固化,树脂固化条件为70℃,6h。超声波振荡是使用容器将超声波传递到树脂中,产生空化气泡分散CNTs,而超声波破碎法是将超声探头直接伸入树脂中,通过空化气泡分散CNTs,后者的超声波空化作用更强,释放能量更大。

1.2.2 性能测试

黏度测试使用旋转流变仪平板法测试,升温速率为10℃/min;树脂固化特性采用差式扫描量热仪升温扫描法(DSC)测试,升温速率为10℃/min;浇注体弯曲性能和冲击性能分别按ISO 178和GB/T 1043-93测试。

浇注体力学性能测试后的试样断面进行喷金处理,置于20kV场发射扫描电子显微镜下观察。由于超声波可能会对CNTs形貌有影响,将使用不同分散法分散的CNTs用酒精冲洗,使用铜网过滤,置于透射电子显微镜下观察。

2 结果与讨论

2.1 分散方法对CNTs形貌的影响

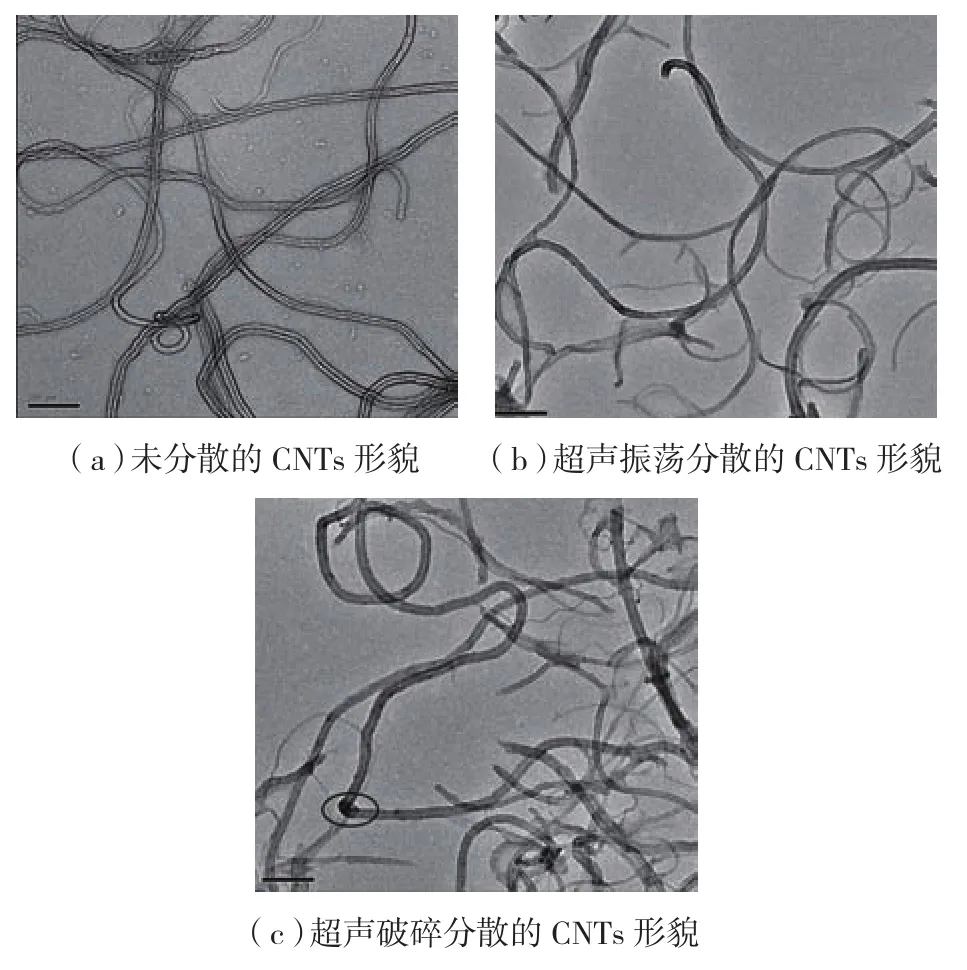

从图1(a)中可以发现:分散前的CNTs粗细均匀,能够看见CNTs的管壁和空心管状结构,长径比较大[15]。图1(b)中的CNTs使用超声振荡分散,分散前后CNTs形貌没有明显变化,CNTs粗细均匀。图1(c)中的CNTs出现了类似于关节状的黑点,如图1(c)中黑圈所示,这些黑点在图1(a)、图1(b)中未曾发现,且黑点处不能看见CNTs的管壁和空心管状结构,CNTs有被截断的趋势。增加超声波破碎的时间,将破碎时间分别增长至20min和30min,CNTs形貌如图2所示。

图1 分散前后CNTs形貌Fig.1 Morphology of CNTs before and after two different dispersing processes

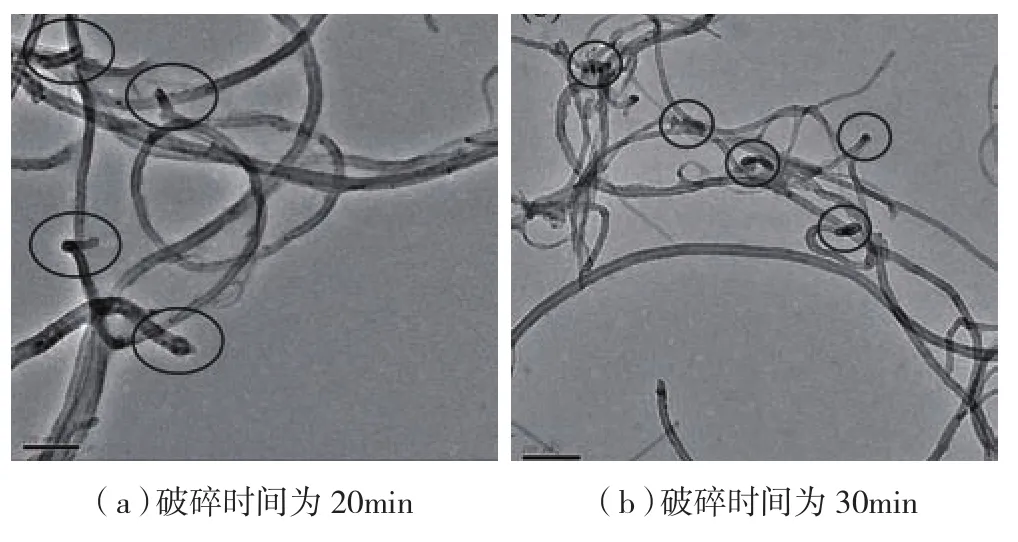

图2 延长超声波破碎时间后的CNTs形貌Fig.2 Morphology of CNTs increasing the ultrasonic agitation time

从图2中可以发现:延长超声波破碎时间,关节状的黑点变多,CNTs有被打断后的痕迹。这表明超声破碎法对CNTs形貌有一定的影响,而且破碎时间越长,CNTs所受影响越明显。

2.2 分散方法对环氧树脂流变及固化特性的影响

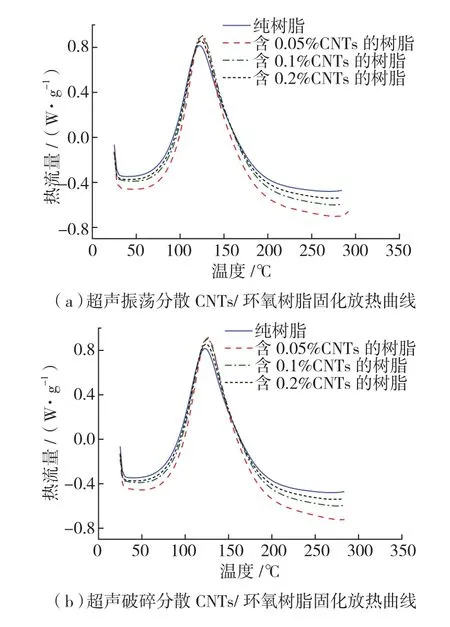

图3(a)中的环氧树脂为采用超声振荡法分散,从图3(a)中可以看出:树脂中混入0.05%(质量分数)的CNTs后树脂的放热峰变窄,放热峰温度升高,4种树脂固化反应最高放热温度分别为:123.0℃、125.3℃、124.6℃和124.3℃。单位质量固化放热量分别为439.3 J/g、478.1 J/g、472.4 J/g和 467.8 J/g。;图3(b)中的环氧树脂为采用超声破碎法分散,从图3(b)可以看出:加入CNTs后,固化反应放热峰变窄,峰值增加。4种树脂固化反应最高放热温度分别为:123.0℃、126.2℃、125.3℃和124.3℃。单位质量固化放热量分别为439.3 J/g、508.1 J/g、482.4 J/g和 466.8 J/g。数据表明:CNTs含量为0.05%的环氧树脂拥有最高的固化放热温度和放热量;随着CNTs含量增加,固化反应剧烈程度减小(但都大于环氧树脂体系)。相同CNTs含量两种分散方法分散的树脂固化最高放热温度和单位质量固化放热量差异不大[16]。

图3 各树脂体系固化放热曲线Fig.3 Cureing exothermic curves of all CNTs/epoxy

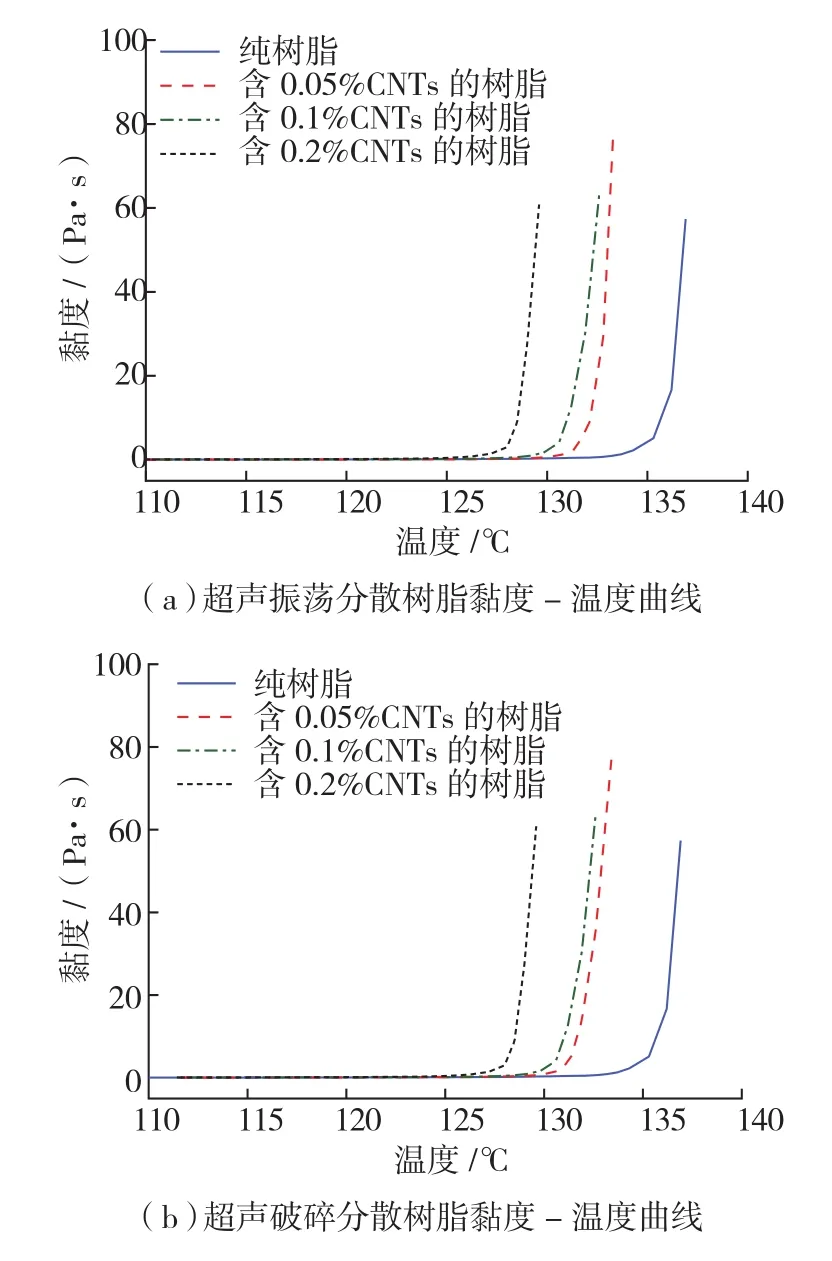

图4(a)中的环氧树脂为采用超声振荡法分散,从图4(a)可以发现:树脂中加入CNTs后树脂的凝胶时间变短。4种树脂的凝胶温度分别是:136.1℃、133.8℃、131.4℃、128.9℃。相同的规律也可以在图4(b)中发现,图4(b)中的环氧树脂为采用超声破碎法分散,4种树脂的凝胶温度分别是:136.1℃、131.3℃、130.6℃、128.0℃;加入CNTs后树脂固化反应加速、加剧,固化放热量增大,相同CNTs含量两种分散方法树脂固化反应温度差异不大。这是由于CNTs在树脂固化过程中提供了更多的反应中心的缘故[17],此外CNTs上的-OH也可能会对树脂的固化反应起加速作用,但是分散方法对CNTs加速树脂反应的作用不明显。

图4 各树脂体系流变曲线Fig.4 Viscosity curves of all CNTs/epoxy

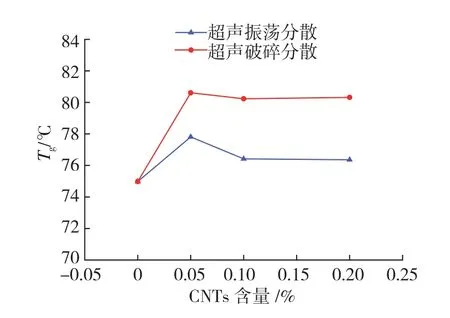

图5是树脂体系的玻璃化转变温度(Tg),从图中可以看出:加入CNTs后,树脂的Tg提高,增加CNTs含量,树脂Tg出现小幅下降,但是仍高于未添加CNTs的。超声振荡分散的树脂玻璃化转变温度要低于超声破碎分散的。

图5 CNTs含量对树脂玻璃化转变温度的影响Fig.5 Effection of CNTs on Tg of epoxy

2.3 CNTs对环氧树脂力学性能的影响

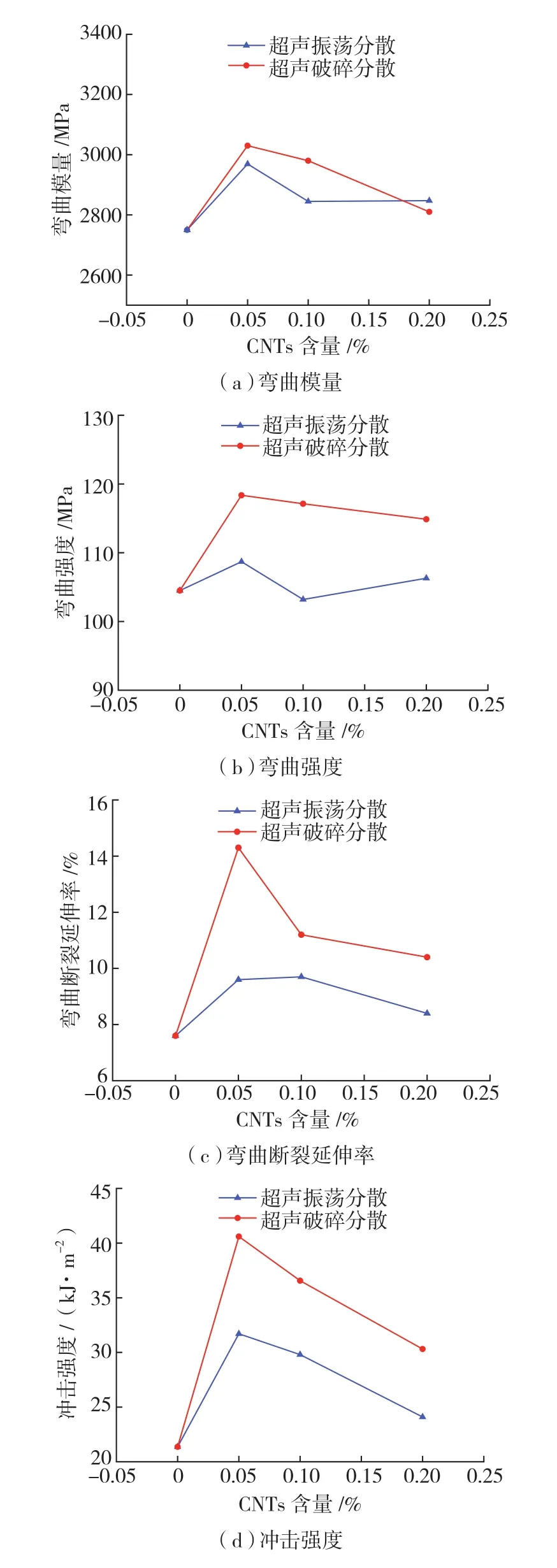

图6为CNTs/环氧树脂弯曲模量、弯曲强度、弯曲断裂延伸率、冲击强度的结果。

图6 树脂体系力学性能Fig.6 Mechanic behavior of all CNTs/epoxy

从图6(a)、(b)、(c)中可以看出:使用超声振荡分散的CNTs/环氧树脂,CNTs含量为0.05%的树脂弯曲性能最高,增加CNTs含量,弯曲性能降低;使用超声波破碎法分散的CNTs/环氧树脂,CNTs含量为0.05%的树脂弯曲强度最高,且远高于超声振荡分散的0.05%CNTs/环氧树脂,增加CNTs含量,材料的力学性能出现一定程度的降低,但仍高于超声振荡分散的0.05%CNTs/环氧树脂。冲击强度测试的结果与弯曲测试的结果相似。

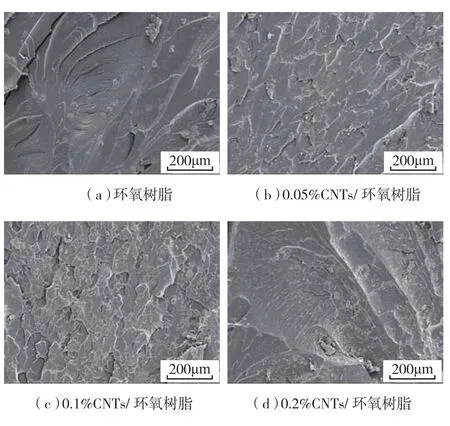

从图7(a)中可以看出:环氧树脂体系断裂面光滑、平整,断裂裂纹呈现放射的河流状,这是典型的脆性断裂模式;从图7(b)中可以观察到:0.05% CNTs/环氧树脂体系的弯曲断裂面比较粗糙,存在大量高低起伏的台阶,断裂面上有大量的圆圈状韧窝存在,这是典型的韧性断裂模式;图7(c)呈现出和图7(b)相同的断裂形貌,但是断裂面更加粗糙,高低起伏的台阶更多、更明显,韧窝更小,这些断裂特征表明树脂在断裂时需要吸收更多的能量,韧性断裂更加明显;而图7(d)所呈现的断面和图7(a)所呈现的断面相似:断面光滑,呈现放射的河流状断裂条纹。

图7 超声振荡树脂弯曲断裂截面Fig.7 Flexural fracture morphology of CNTs/epoxy dispersed by ultrasonic disruption

综合图7的结果和分析可以看出:随着树脂中CNTs含量的增加,树脂断裂模式表现出从脆性断裂到韧性断裂,再到脆性断裂的转变:实验使用的CNTs经过酸化处理,CNTs表面嫁接的-OH能和树脂发生化学反应,所以当树脂中加入0.05%CNTs后,CNTs能有效地传递载荷,树脂断裂时CNTs能吸收更多的断裂能量,树脂呈现出由脆性向韧性的转变;随着CNTs含量的增加,这种传递载荷的能力加强,韧性断裂模式愈加明显,表现在树脂断裂面的韧窝变小;当树脂中CNTs含量达到0.2%时,树脂中过多CNTs团聚减弱了传递载荷的能力,树脂呈现出自身脆性的断裂模式。

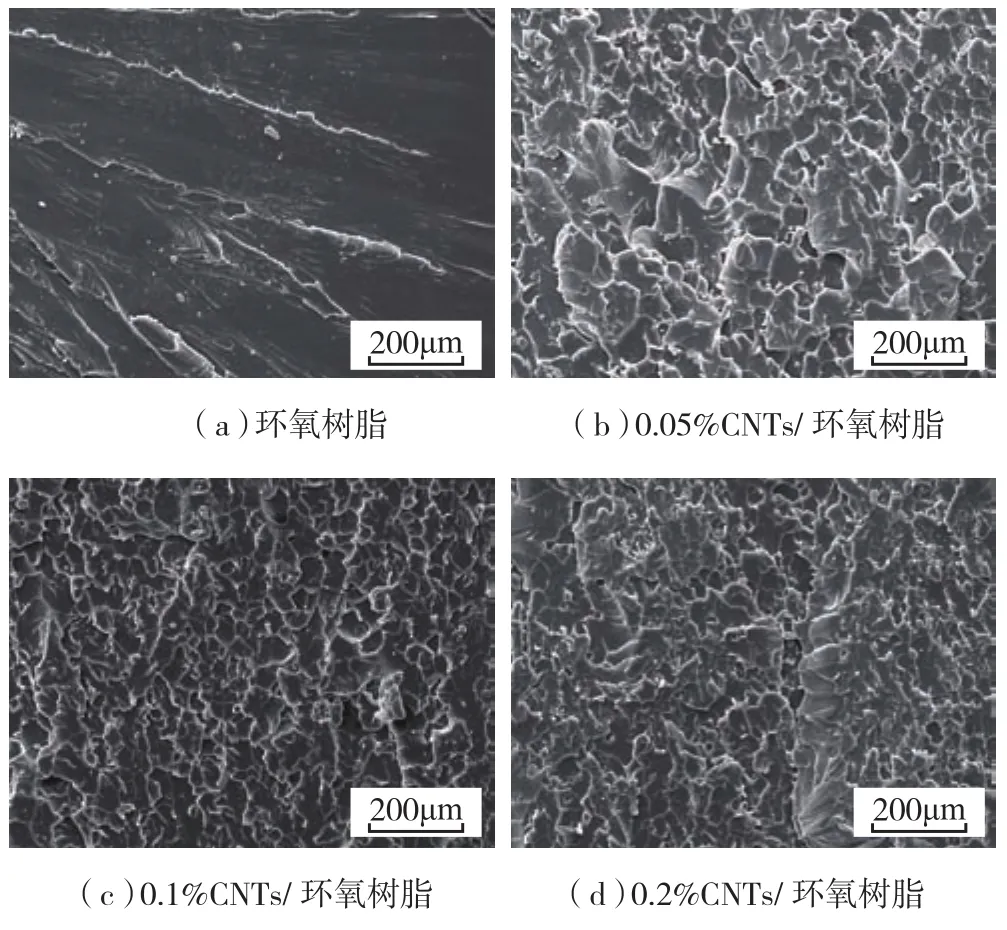

图8 超声破碎树脂弯曲断裂截面Fig.8 Flexural fracture morphology of CNTs/epoxy dispersed by ultrasonic agitation

从图8(a)可以看出:环氧树脂体系,弯曲断面光滑、平整,没有高低起伏的台阶,裂纹呈现直线的河流状;从图8(b)~(d)中我们可以看出:树脂中加入CNTs后,树脂断面变得粗糙,呈现高低起伏的台阶,断裂裂纹表现出圆形的韧窝状。随着CNTs含量的增加,韧窝变小变密,这表明树脂承载过程中CNTs承受部分载荷,断裂时需要吸收更多的能量,断裂延伸率增加,树脂韧性变强。

3 结论

(1)超声振荡分散法对CNTs形貌没有影响,超声振荡分散法能量较为集中,分散前后CNTs出现一定数量的断点,超声破碎时间增长,CNTs断点增多;

(2)加入CNTs后树脂固化放热峰变窄,放热峰温度升高,反应初始温度降低,分散方法对树脂固化特性影响不明显。0.05% CNTs提高树脂玻璃化转变温度最明显,且超声破碎法分散的树脂提高更明显;

(3)CNTs提高了树脂的力学性能,使树脂的破坏模式从脆性破坏转变成韧性破坏,0.05%的CNTs对树脂的力学性能影响最明显,超声破碎法分散的CNTs/环氧树脂力学性能提高效果更显著。

参考文献

[1] TREACY M M, EBBESEN T W, GIBSON J M. Exceptionally high Young’S modulus observed for individual carbon nanotubes[J].Nature, 1996, 381(6 584): 678-680.

[2] FENG M Y, LOURIE O, DYER M J, et a1. Strength and breaking mechanism of multiwalled carbon nanotubes under tensile load[J]. Science,2000, 237(5 453): 637-640.

[3] COLLINS P G, AVOURIS P. Nanotubes for electronics[J].Scientific American, 2000, 283(12): 62-69.

[4] WAGNER H D, LOURIE O, FELDMAN Y et al. Stress-induced fragmentation of multiwall carbon nanotubes in a polymer matrix[J].Application Physical Letter, 1998, 72(2): 188-190.

[5] LAU K T, SHI S Q, ZHOU L M. Micro-hardness and flexural properties of randomly-oriented carbon nanotube composites[J]. Journal of Composite Materials, 2003, 37(4): 365-376.

[6] IJIIMA S. Helical microtubules of graphitic carbon[J]. Nature,1991, 6348(354):56-58.

[7] UGARTE D, STÖCKLI T, BONARD T M, et al. Filling carbon nanotubes[J]. Applied Physics A, 1998, 67: 101-105.

[8] THOSTENSON E T, ZHOU T W. Processing-structure-multifunctional property relationship in carbon nanotube/epoxy composites[J].Carbon, 2006, 44: 3022-3029.

[9] SHAO W G, WANG Q, WANG F, et al. The thermal and mechanical properties of a polyurethane/multi-walled carbon nanotube composite [J]. Carbon, 2006, 44: 2701-2707.

[10] GUO P, CHEN X, GAO X, et al. Fabrication and mechanical properties of well-dispersed multiwalled carbon nanotubes/epoxy composites [J]. Composites Science and Technology, 2007, 67: 3331-3337.

[11] FU S Y, CHEN Z K, HONG S, et al. The reduction of carbon nanotube (CNT) length during the manufacture of CNT/polymer composites and a method to simultaneously determine the resulting CNT and interfacial strengths [J]. Carbon, 2009, 47: 3192-3200.

[12] PUGLIA D, VALENTINI L, ARMENTANO I, et al. Effects of single-walled carbon nanotube incorporation on the cure reaction of epoxy resin and its detection by raman spectroscopy[J]. Diamond and Related Materials, 2003, 12: 827-832.

[13] SCHADLER L S, GIANNARIS S C, AJAYAN P M. Load transfer in carbon nanotube epoxy composites[J]. Application Physical Letter, 1998, 73(26): 3842-3843.

[14] LOURIE O, WANGER H D. Evidence of stress transfer and formation of fracture clusters in carbon nanotube-based composites[J].Composites Science and Technology, 1999, 59: 975-976.

[15] CHO J,DANIEL M,DIKIN D. A. Effects of block copolymer dispersant and nanotube length on reinforcement of carbon/epoxy composites [J]. Composites: Part A,2008,39: 1844-1850.

[16] SONG Y. S,YOUN J. R. Influence of dispersion states of carbon nanotubes on physical properties of epoxy nanocomposites [J].Carbon,2005,43(7):1378-1385.

[17] PUGLIA D, VALENTINI L, ARMENTANO I, et al. Effects of single-walled carbon nanotube incorporation on the cure reaction of epoxy resin and its detection by raman spectroscopy[J]. Diamond and Related Materials, 2003, 12: 827-832.